國產數控機床設備狀態監控系統的研究

路婷婷,周麗娟

(沈陽飛機工業(集團)有限公司數控加工廠,遼寧 沈陽 110034)

隨著科學技術進步的日新月異,新型科研飛機技術水平不斷提升,推動飛機結構件數控機加生產線向信息化、智能化發展轉變,從而保證飛機零部件加工優質化、高效化。分布式數控系統(DNC)通過將數控設備聯網,能夠實現生產現場最底層加工信息的采集和交互,目前被國內外大多數數控制造企業采用,作為數控程序管理和提升設備利用率的工具。由于技術比較成熟,功能豐富的商業軟件也層出不窮,國外和國內的軟件開發商把目光都聚集在SIEMENS、NUM、FIDIA、FANUC 等普及型的數控控制系統,DNC傳輸性能和功能上基本不分上下。控制系統的制造商也同樣看到了商機,如SIEMENS、GE、FANUC也都有自己的DNC及監控采集系統。在監控和采集數據上各家軟件供應商設計的功能各有千秋,主要集中在數據采集豐富程度的差別上,控制系統的供應商為保護自己的監控軟件,避免其他軟件商撬取其技術,提供的監控數據十分有限,造成目前該行業內沒有一家軟件公司支持全部的控制系統型號,對國產系統的支持更是鳳毛麟角。

因此,希望利用對該系統的設計與研究突破當前DNC和監控系統不支持國產數控設備的瓶頸,實現國產數控系統的物聯網,杜絕程序傳輸錯誤率,提高設備信息采集數據的客觀性和準確性。

1 系統總體架構

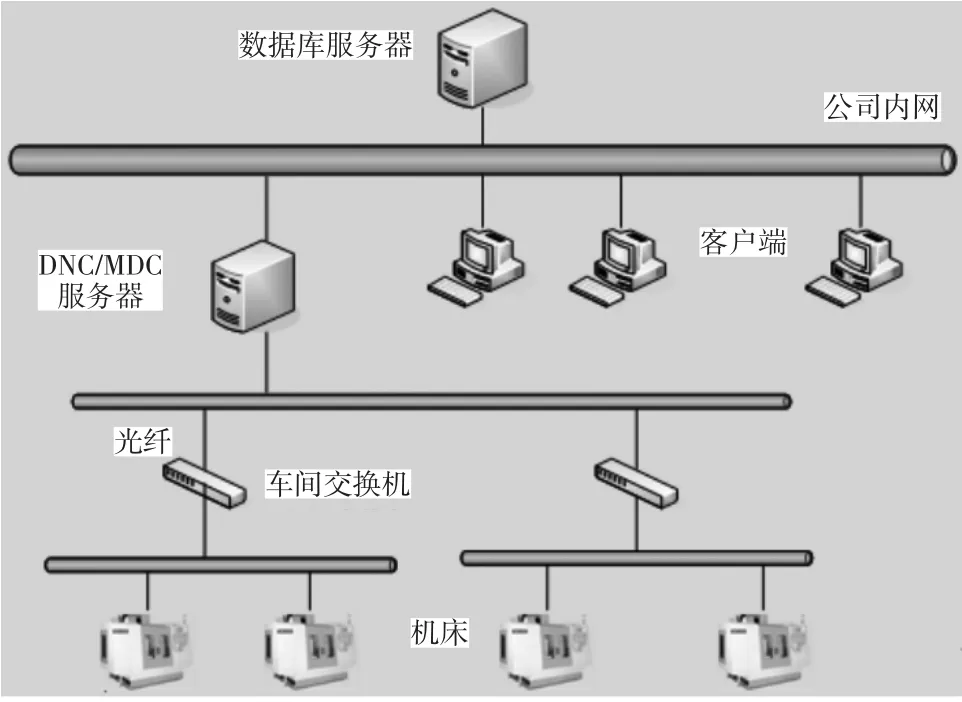

國產數控系統配備網絡接口[1],直接通過網線連接車間交換機,再利用光纖劃分出獨立的通道經過防火墻與公司網絡連接,數據傳輸模式為單向下行模式,增強了網絡的安全性[2]。采用網線、光纖、以太網組合的連接方式,保證了服務器與數控機床之問的距離不受限制,網絡拓撲結構與應用工作模式靈活多樣,同時支持數據的遠程高效傳輸。系統網絡架構如圖1所示。

圖1 系統架構圖

2 軟件結構設計

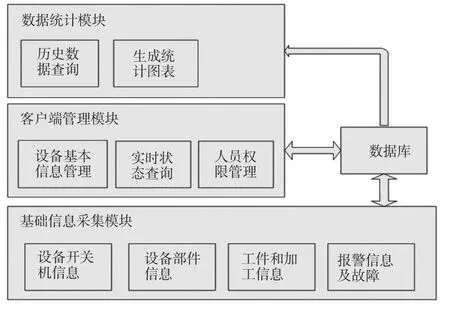

系統由基礎數據采集模塊、數據統計模塊和客戶端管理模塊三大功能模塊組成。基礎數據采集模塊集成了必備的機床MDC功能接口軟件,包括動態鏈接庫、靜態鏈接庫、頭文件等[3-4],通過調用相應的接口函數實現基礎參數信息的讀取。參數信息經過簡單的邏輯判斷處理,存儲到數據庫服務器中。數據統計模塊集成在MES系統中,根據每臺設備的基礎數據,結合MES系統的班次、請假和加班等作業信息,計算出設備的利用情況,生成各類統計圖形報表。可視化的客戶端管理模塊用于管理設備的一些基礎信息,可進行增刪改查等基本操作,同時也可以用于查看數控設備實時運行情況。該模塊進行了一定的訪問權限劃分,避免因不必要的信息修改,造成數據采集不及時、不準確。系統軟件結構如圖2所示。

圖2 軟件結構圖

考慮到實際情況,系統采用C/S和B/S相結合的結構。基礎數據采集模塊只在本地計算機存在一定的計算量,且需要頻繁對設備的個體情況分別計算及寫入數據庫。另外,該模塊不需要廣泛的部署,僅在DNC/MDC服務器運行即可,因此采用C/S結構。可視化的客戶端管理模塊主要負責設備信息的管理,對于安全性和保密性方面要求較高,因此也采用C/S結構。而數據處理模塊為了便于與MES等生產信息系統集成,同時也便于管理者查看,為滿足分布性和共享性要求,采用B/S結構。

3 功能實現及關鍵技術

設備狀態監控系統要對數控設備制造零件過程中產生的各種信息進行獲取、傳輸并存入數據庫中。這些數據由多種類型的信息組成,如與設備狀態相關的信息、與工序進度相關的信息等。主要包括以下幾類:設備開關機狀態;設備部件信息,如主軸轉速及倍率、進給速度及倍率等;工件和加工信息,如執行程序名稱、當前執行程序代碼等;是否發生報警、故障以及報警號、故障代碼。

3.1 基礎數據采集系統

3.1.1 利用多線程技術實現多臺機床并行監控

系統要同時采集并存取幾臺、幾十臺甚至上百臺機床的狀態參數,且需要長時間不間斷運行,是多任務同時進行的,對軟件運行效率要求很高。多線程技術是實現多任務并行運行的重要手段。應用多線程技術,能夠保證系統的穩定性、連續性、安全性[5]。

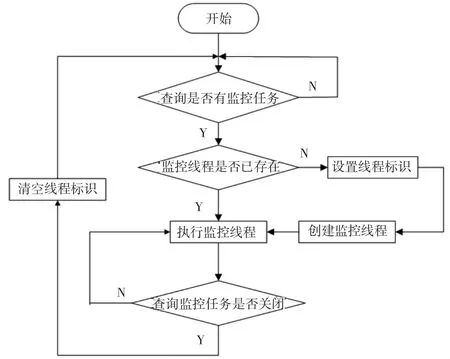

在數據采集存儲模塊進程中包含主線程和監控線程。主線程負責查詢任務表,監聽監控任務。一旦啟動某臺設備的監控功能,則主線程創建一個對應設備的監控線程,并將其設定的ID值,存入標志字符串變量中。監控多個設備即對應建立多個監控線程。由于在—個進程環境中,多個線程可共享單個地址空間,所以線程需要的系統資源比進程少很多,這樣也就提高了服務器端應用程序的效率。主線程工作流程如圖3所示。

圖3 主線程流程圖

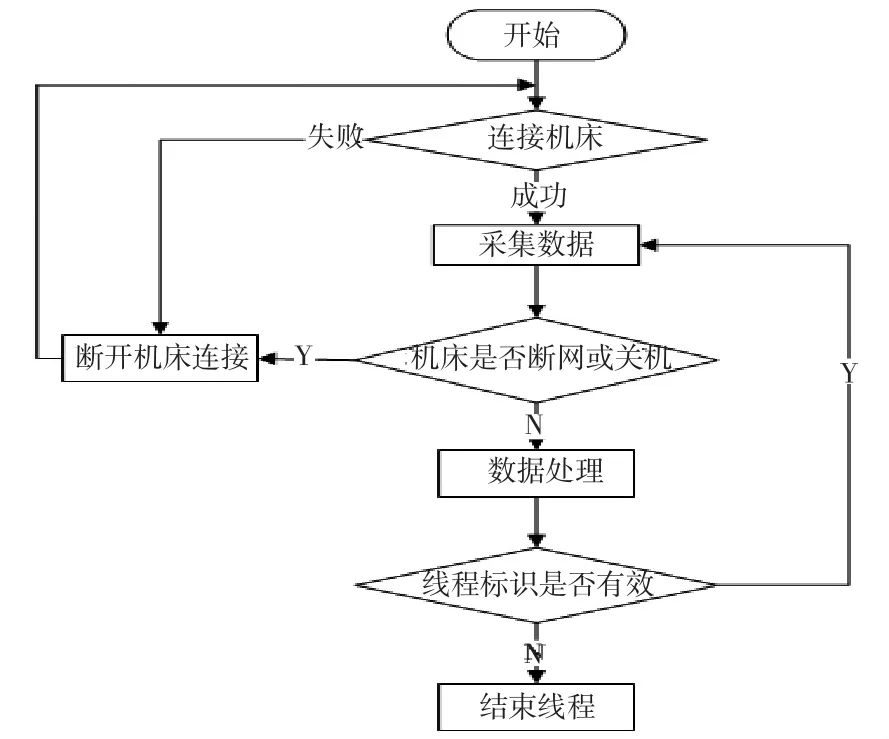

啟動子監控線程,首先連接數控設備,連接失敗進行自動重連,一旦連接成功,則調用讀取函數開始采集數據。在程序中為每個機床定義了一個類對象,該對象包含機床的全部采集信息的變量和必要的數據處理方法,為了避免不同機床之間采集參數發生混淆,這些變量和方法設置為private類型。同時考慮線程的安全性,使用互斥量的方式進行線程同步。子監控線程工作流程如圖4所示。

圖4 子監控線程流程圖

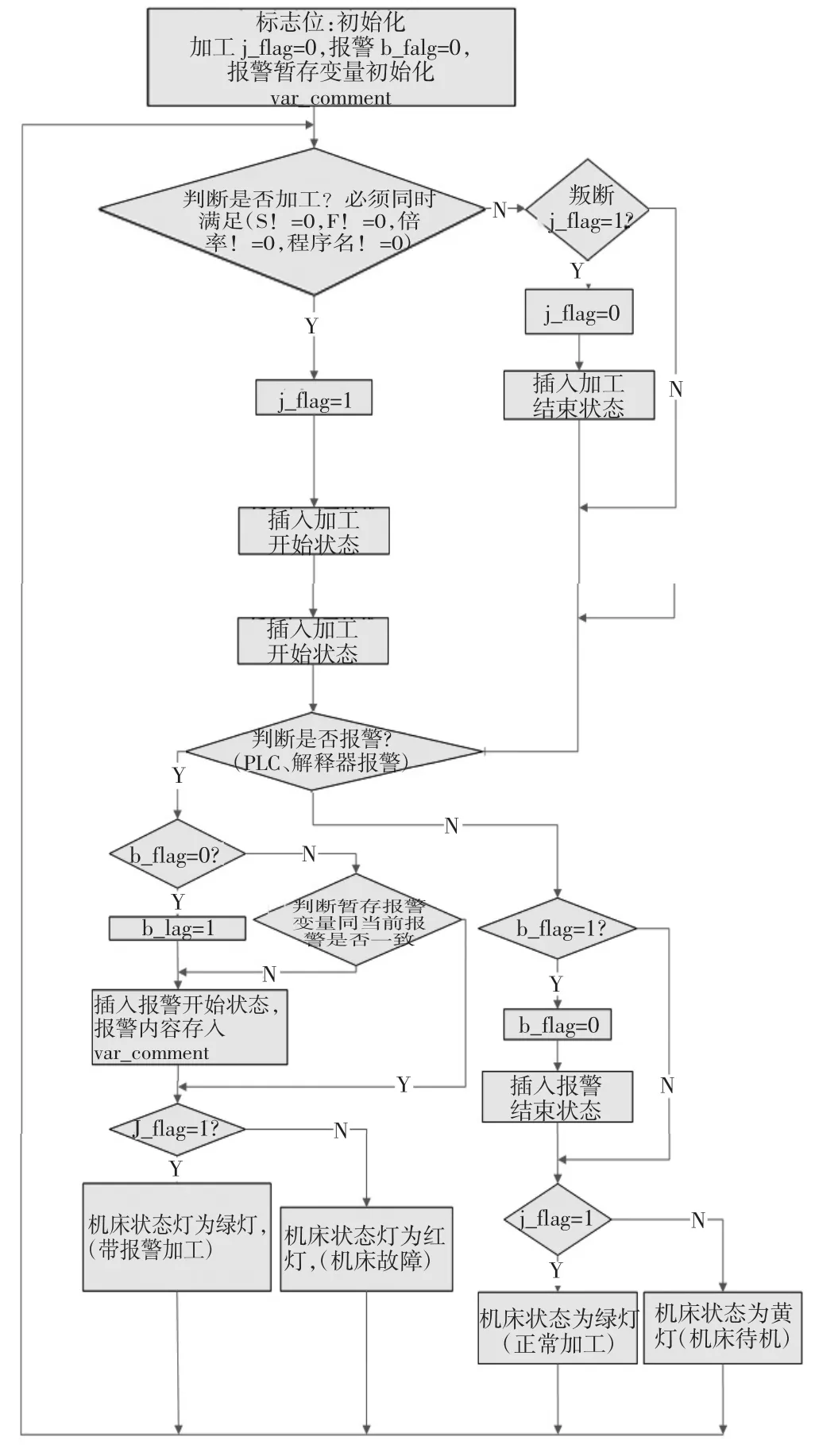

3.1.2 基礎數據處理

為滿足實時監控的需要,設備狀態監控系統需24 h不間斷的連續采集數控機床參數信息。如果將采集數據全部存儲起來,對數據庫服務器會造成巨大壓力,甚至使其崩潰。因此對數據進行相應的處理并合理存儲是十分必要的[6]。

設備的實時信息中,如當前加工程序名稱、當前加工程序代碼、機床主軸轉速及其倍率、當前進給速度及其倍率等基礎信息實時存儲在基本數據表當中,作為歷史參考數據,機床工作狀態、故障報警情況則要經過邏輯判斷之后方可得到。本系統數據處理過程如圖5所示。每次采集到的基礎數據,進行一次判斷獲得機床當前的最新狀態,之后采集的數據與上一次的歷史信息進行比較,如果有變化,則將相關狀態信息存入歷史信息表中,否則轉入下一次采集。

圖5 數據處理流程圖

3.2 客戶端管理模塊

設備狀態監控系統客戶端管理模塊如圖6所示,以良好的人機交互可視化界面,為用戶提供了設備的管理功能、機床的實時運行狀態監控功能。系統按照不同的車間、部門、職務賦予一定的管理角色,再根據角色特性劃分對應權限。

圖6 系統界面

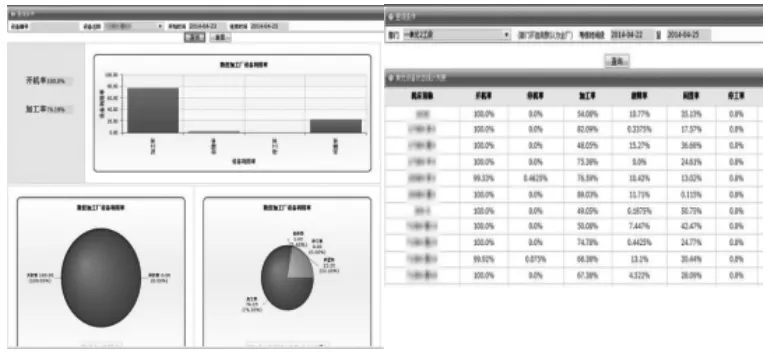

3.3 數據統計模塊

數據處理模塊集成于MES系統當中,根據已有的基礎數據,生成豐富的統計報告看板,方便、直觀地顯示各種統計數據,使管理者準確地掌握數控設備的當前運行狀態,利用效率,隨時查詢歷史工作情況。如圖7所示是單臺設備利用率統計圖和某部門利用率統計表。

圖7 數據統計圖表

4 結束語

本文利用多線程技術、數據采集技術研究和開發了一套國產數控設備狀態監控系統。對GJ400型、GJ401型、華中8型數控設備應用該系統進行狀態監控,該系統連續穩定運行,不間斷采集機床運行參數,數據準確有效。隨著數控設備國產化的不斷深入,該系統能夠發揮更大的作用,幫助管理者更加有效、更加全面地對生產設備進行監控管理,提高設備利用率,消除信息孤島,提升生產效率,也進一步推進了企業向信息化、網絡化、智能化方向發展。