D銅礦濕法煉銅廠工藝改造及生產實踐

孫 鋼 陳來保 闞延松 申法政 商 賀

(1.玻利維亞D銅礦股份有限公司;2.中鋼集團安徽天源科技股份有限公司;3.上海申阜環(huán)保科技有限公司)

D銅礦濕法煉銅廠是玻利維亞第二家采用浸出—萃取—電積(L-SX-EW)工藝處理氧化銅礦石,生產銅金屬的冶煉廠。通過前期的礦石可行性研究顯示,堆浸—萃取—反萃—電積工藝是處理該銅礦的最佳技術方案,整個工藝流程簡單,投資省,指標良好[1]。項目設計和施工參照國內相關標準,未充分結合當地的氣候、自然條件等因素,導致試生產工藝流程出現諸多問題。本文從試生產過程中的問題分析和工藝改造入手,總結在南美高寒地區(qū)以浸出—萃取—電積工藝煉銅生產的相關經驗。

1 工藝概述

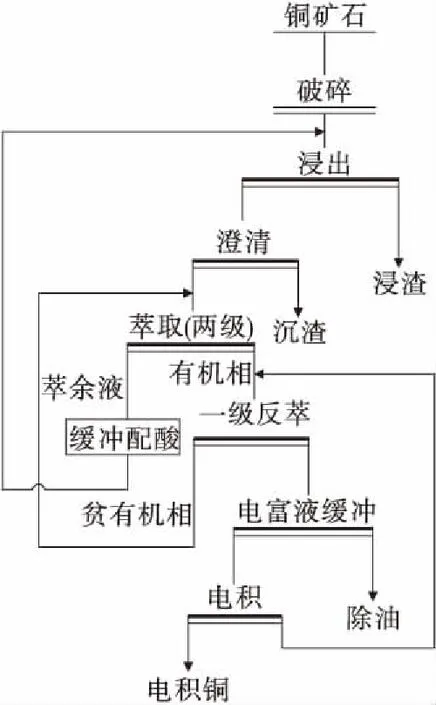

D銅礦濕法煉銅廠采礦為露天采礦工藝,采出礦石經過兩段一閉路破碎系統(tǒng)破碎至-30 mm,通過自卸卡車運輸至堆場進行堆浸準備。初期堆場面積為7 000 m2,堆高為3 m。通過噴淋堆浸礦石,噴淋液含硫酸15 g/L,噴淋強度15 L/(m2·h)。堆浸料液進入萃取流程,經過兩段順流萃取、一段反萃作業(yè),富液進入電積作業(yè),其中攪拌作業(yè)均為一級攪拌。濕法煉銅廠設計工藝流程見圖1。

2 工藝流程改造及生產實踐

濕法煉銅廠所在地海拔在3 800 m以上,常年晝夜溫差大,多大風和沙塵天氣,白天日照強烈,對設備的可靠性提出更高要求。試生產期間對影響工藝控制的設備及工藝進行了調整和改造,工藝優(yōu)化后,流程運行平穩(wěn),效果良好。

圖1 濕法煉銅廠設計工藝流程

2.1 堆浸工藝改造

2.1.1 原工藝流程存在的問題

原工藝中礦石經破碎直接進入堆場筑堆、噴淋,試生產中發(fā)現初期料液產生正常,一段時間后料液濃度衰減嚴重,整個堆場料液濃度在1 g/L,浸出時間90 d以上回收率約為60%,浸出作業(yè)效率低,料液循環(huán)量及金屬量難以保證后續(xù)的萃取及電積流程需要。

2.1.2 工藝改造及調整

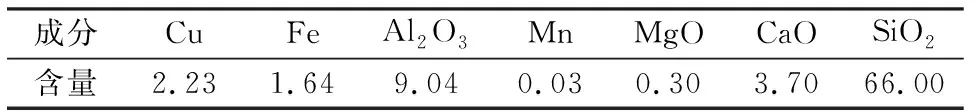

通過工藝礦物學研究該礦石為砂礫巖型礦石,主要含有鈣、鎂等耗酸礦物(見表1),通過常規(guī)噴淋,初期低濃度酸多被耗酸礦物消耗,造成料液銅濃度低。試驗室以每噸原礦35 kg濃硫酸,7%的水分對破碎后礦石進行熟化反應,隨后進行柱浸試驗,各項技術指標優(yōu)良,浸出時間40 d浸出率已超過60%,優(yōu)于試生產直接堆浸作業(yè)指標。硫酸熟化保證硫酸、水及礦石在團礦機內劇烈反應,其中的放熱反應也給部分銅礦石的氧化和分解創(chuàng)造條件,在礦石內部形成更多裂隙。細顆粒與礦石經過類似球團改造后,再次形成滲透性好的單體礦物顆粒,優(yōu)化了浸出滲透性[2]。

表1 礦石主要化學分析結果 %

2.1.3 工藝條件確定及改造效果

熟化用酸一般需根據試驗室試驗耗酸的80%加入,也可根據工藝和生產需要從50%增加,生產中確定最優(yōu)工藝。濃硫酸熟化過程需根據礦石含泥的不同調整水的加入,保證礦石潤濕和充分反應即可,避免成泥漿狀,影響團礦效果,降低礦石的滲透性。改造后,經過硫酸熟化作業(yè)的堆場,堆浸96 d平均料液濃度達2.52 g/L。

2.2 噴淋方式改造

2.2.1 原流程存在的問題

噴淋浸出工藝適用于礦石滲透性好,能接受噴淋高強度噴淋的礦石。該礦石硬度低,破碎后粉礦較多,-5 mm粒級含量達42%。試生產過程中以15 L/(m2·h)噴淋強度噴淋,礦堆表面經常積液,導致多處堆場垮塌;部分粉礦沖刷至礦石空隙中,導致滲透性較差。由于噴淋設備限制,降低強度難以保證噴頭料液的霧化效果,加之當地夜間溫度低,最低氣溫達-11 ℃,低溫條件下作業(yè)噴淋液在空中結成冰晶,造成堆場多處結冰,堆場被覆蓋不能有效噴淋。大風天氣中,懸空的料液部分被風帶走,造成環(huán)境污染和硫酸浪費。

2.2.2 工藝改造及改造效果

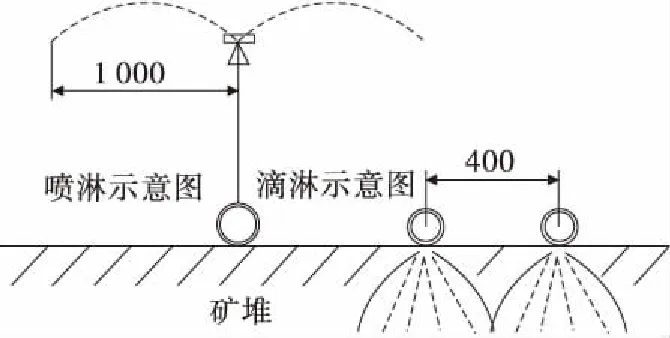

通過滴淋工藝研究,該工藝使用的滴淋管路每個滴淋孔都有特殊的螺旋通道,通過緩釋料流和壓力,保證滴淋強度。滴淋強度可從5~15 L/(m2·h)靈活調整。滴淋工藝的改造,改善了堆場冬季結冰的情況,同時避免了大風天氣,滴淋作業(yè)對環(huán)境的影響。生產管理中嚴格控制滴淋強度,使堆場垮塌情況得到控制。噴淋與滴淋工藝見圖2。

圖2 噴淋與滴淋工藝示意(單位:mm)

2.3 萃取工藝改造

2.3.1 原流程存在的問題

原流程工藝布置見圖3。其中兩級萃取為順流萃取,二級萃取負載有機相直接進行反萃。生產中發(fā)現料液濃度(PLS)大于2 g/L時,萃取能力不足,萃取率在85%以下。因氣候變化和操作不當,負載有機相中會夾帶水相,其中含有大量錳和硝酸根等有害離子將混入電積作業(yè),增加了流程中有害元素的富集,生產中為不影響有害元素返回反萃氧化萃取劑,常根據電積尾液濃度進行開路作業(yè),但對電積液中鐵、瓜爾膠及硫酸鈷造成浪費。

圖3 原萃取工藝示意

2.3.2 工藝改造及效果

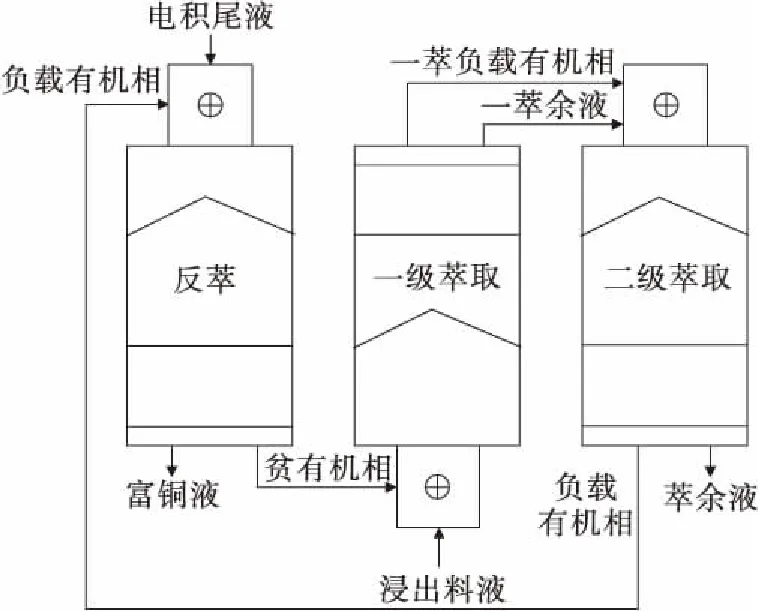

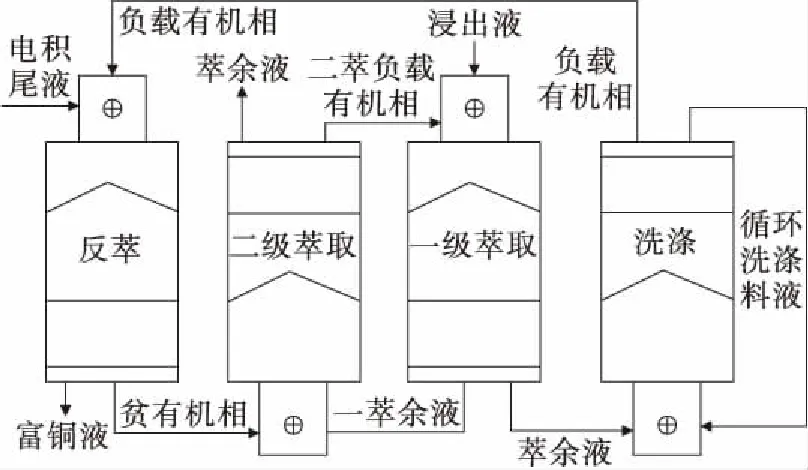

為改善萃取效果,將順流萃取流程改造為逆流萃取流程,增加洗滌作業(yè),改造后工藝流程見圖4。逆流萃取將萃取能力最強的貧載有機相和含銅濃度中等的料液混合萃取,降低萃余液中的銅濃度,改造后萃取作業(yè)綜合萃取率達90%~93%。洗滌作業(yè)降低了負載有機相中水相的夾帶,電積作業(yè)有害物質得到控制,改造后1 a時間未進行開路作業(yè)[3]。

圖4 改造后萃取工藝示意

2.4 生產實踐

試生產結合氣候、礦石及工藝情況,分析和調整技術管理要求,穩(wěn)定生產流程。

2.4.1 萃取作業(yè)條件的控制

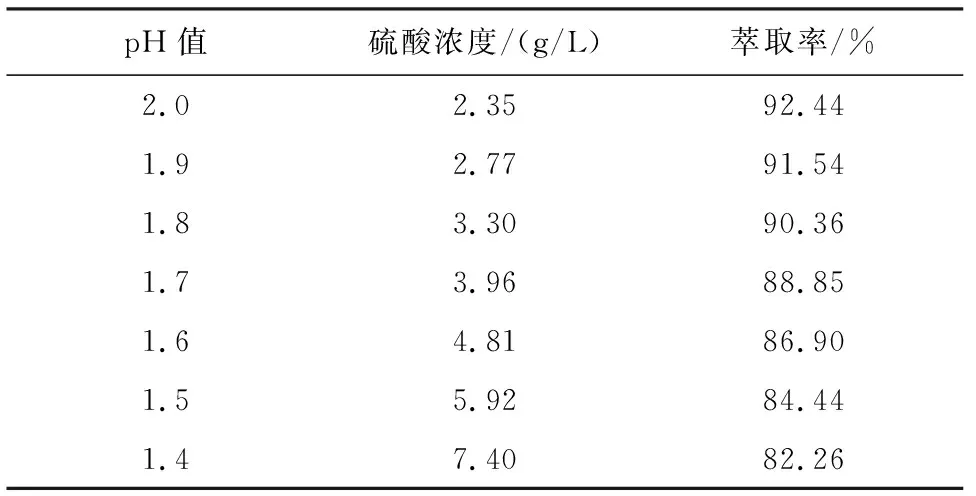

在25 ℃的室溫條件下,以含銅3.5 g/L的料液進行不同pH值條件下lix984N萃取劑的萃取效果測定。其中O/A=1.0,萃取劑體積百分比為10%,試驗結果見表2。

表2 萃取劑Lix 984N萃取率和pH值之間的關系

由表2可知,在萃取料液pH值為1.4時,試驗萃取回收率為82.26%,pH值升高萃取率相應升高,為此確定料液含酸需<7 g/L;結合浸出作業(yè)要求(pH<2易造成鐵離子向固體轉換,沉積于堆場中),確定浸出后液含硫酸確定在3~7 g/L。為優(yōu)化萃取率,根據料液銅的濃度,適當增加萃取劑的體積百分比含量至15%,以保證萃取率。

2.4.2 有機相連續(xù)的重要性

理論上萃取相比O/A=1.0,流程波動常會造成相比的紊亂。因冶煉廠當地沙塵和礦石中細粒物的影響,萃取中有大量三相物質(絮凝物)。生產中為便于減少水相料液中有機相夾帶和控制三相物的形成,常設置混合室為有機相連續(xù)。為保證有機相連續(xù)的穩(wěn)定,可在混合室中稍微增加有機相的體積比率,以保證有機相連續(xù)的穩(wěn)定。

3 結 語

通過工藝改造和生產實踐,D銅礦電積廠逐漸運轉穩(wěn)定,證明通過有效的技術管理,浸出—萃取—電積工藝適用于高海拔寒冷地區(qū)。作為跨國級別的項目設計和建設,應加強對項目所在地的氣候、自然、市場和工業(yè)基礎的詳盡調研,從而保證設計和建設從實際出發(fā),保證濕法冶金銅廠生產過程中的工藝順暢和成本節(jié)約。