ANSYS軟件對PMSM磁路分析的應用

杜孟超

(中鋼集團安徽天源科技股份有限公司)

輸送機廣泛應用于礦山、水泥等行業用于輸送物料,其傳動多為電機。隨著材料技術的進步,永磁同步電機以小巧、低耗高效、可調速等優點迅速在輸送機領域推廣應用。為了滿足礦山企業的發展需求,研發了井下新型輸送設備永磁同步電機,采用逆向設計的模式,與有限元法結合逆向分析電磁場,即可更快捷的完成對技術指標的要求,而且還可使特定的關鍵性指標更趨向于目標值。

1 電機性能參數匹配

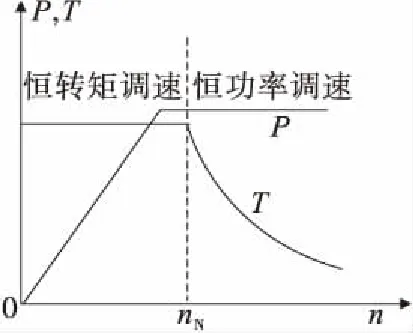

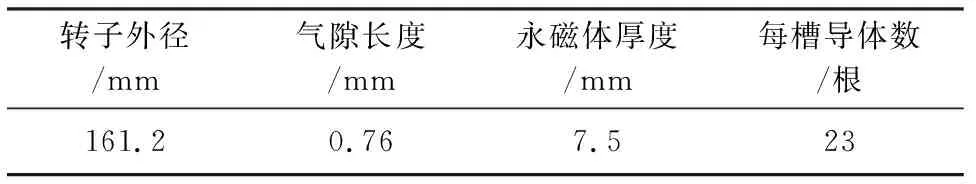

結合有關要求,作為動力源的電機要求低速狀態下轉矩應輸出大、調速范疇很寬,且電機憑借其工作特性剛好與目標吻合,其機械特性見圖1。調速永磁同步電機分類中的正弦波與矩形波兩者相比較而言,后者在轉矩電流、控制調速、成本等方面均具有優勢,故得到了廣泛選用。

圖1 調速永磁同步電機機械特性

為了獲得理想的性能參數,如轉矩、轉速等必須通過烈杰爾曼經驗公式來研究電機與設備的適配情況[1]。

1.1 轉速匹配

電機轉速滿足:

(1)

式中,nm為電機轉速;ig為變速器傳動比;i0為主減速器傳動比;rb為半徑;va為皮帶運行速度。

1.2 轉矩匹配

實際情況下,對其受力進行矢量分析,電機所需提供的力Ft,即滾動摩擦阻力Ff、風阻Fw、坡道阻力Fi以及加速阻力Fj之間的和值,其關系式為:

Ft=∑F=Ff+Fw+Fi+Fj.

(2)

各阻力分析式為:

(3)

式(1)中ig取定值時,Ft與電機輸出轉矩Tm關系為

(4)

式中,Ft為驅動力;ig為變速器傳動比;i0為主減速器傳動比;ηT為機械傳動效率;Tm為電機輸出轉矩;rc為傳動輪半徑。

通過研究,其需求的應用狀態以及相關機械參數,可利用上述關系式,對與現行工況相匹配的電機輸出轉矩求解。

1.3 電動機技術性能指標的確定

1.3.1 轉速要求

基于調速永磁同步電機的機械特點,電機的工作可分為低于基速和高于基速兩部分恒功率調速。電機和設備的運行狀態,存在定義域與值域的關系。

設備啟動后的起步以及堵轉需要較大動力來抵抗靜摩擦力等其他阻力,這屬于電機的恒轉矩調速階段。

在已起步或是堵轉結束加速到最高速度前,電機處于恒功率調速階段。因此,對于未知數電機額定轉速nN,把所屬設備的經濟速度代入 (1)式計算即可。

1.3.2 轉矩要求

額定轉矩TN與電機額定功率PN和額定轉速nN的關系式為:

(5)

電機最高轉矩Tmax直接關系著設備是否能過載啟動和正常運行。

在最大堵轉工況αmax下,對電機轉矩Tαmax進行計算,則有:

(6)

設備加速時間,即以低速v1加速到高速v2的時間t12為:

(7)

結合式(4)、(7)求解,可知對于Tmax有:

Tmax≥max(Tαmax,Tt) .

(8)

1.3.3 參數選擇

基于前文關于性能適配、計算過程,可得到不同情況下在設備運行中電機轉矩、轉速等值,基本確定其外特性曲線。

根據同類型設備的經濟速度,計算電機的額定轉速約為1 200 r/min;為了達到最高速度要求,電機額定功率設置為60 kW。電機額定電壓根據提供的條件,選定為540 V。對于設備運行性能推算出的電機外特性要求,并留有一定冗余,可明確匹配其主要技術性能指標為:峰值功率120 kW,最高轉速4 000 r/min,額定轉矩480 Nm,最大扭矩955 Nm。

2 電磁規劃

2.1 方波永磁同步電機的設計特點

矩形波調速永磁同步電機與永磁直流(有刷)電機的電磁關系和運行方面的特點較為相似,電磁設計可借鑒永磁直流(有刷)電機的設計思路;在做磁路參數的分析時,可將其當作正弦波永磁同步電動機看待;另外設計時,考慮到與之相配對的控制電路,如繞組類型的選擇、反電勢的設計等,應都包括在合理設計電機的規劃中。

2.2 總體方案選擇

方波永磁同步電機作為動力源并不是獨立運行的,必須與控制器、位置傳感器一同運作,方可組建機電驅動的一體系統。從該角度分析電機設計,對于一個給定的技術性能參數作為約束條件,才能確定總體的設計方案。

2.3 主要尺寸設計

電磁功率處于額定運行點時,定子繞組內部感應電動勢Ea和電流的Ia共同作用,機電能量才會相互轉化,關系式為:

Pm=EaIa.

(9)

在電機長時間處于工作狀態時,Pm可按照下式估算近似值

(10)

式中,η′為電機的預取效率。

額定性能參數與電動機主要尺寸的關系可寫成

(11)

電機長徑比Lef/Da通常在正弦波取值范疇之內擇取一個,該值稍大能夠降低機械時間常數,使電機具備更強的控制力。

2.4 定子槽數與繞組設計

轉子采用釹鐵硼燒結磁瓦片構成永磁體勵磁,極弧系數通過合理的設計,氣隙磁場可擁有良好的矩形度。繞組形式采用整距繞組后,可獲得平頂寬度更好的反電勢波形。

電機的轉速(n0)設計與繞組匝數(N)的選擇息息相關。涉及到兩相導通三相星形六狀態電路時,有:

(12)

因為,對磁通φδ0計算時用到了極弧系數,可將αi約分;pφδ0實質為電機永磁體所提供的所有總磁通的50%,這樣對于極對數p來說,取值并無太大的關系。因此,在設計空載轉速時,僅對電壓、繞組匝數、氣隙磁密以及關鍵尺寸展開分析[1]。

當確知電源供應電壓U、電路驅動部分管壓降ΔU,而且確認主體尺寸之后,預取氣隙磁密以及空載轉速,即運用式 (12)計算的每相串聯匝數N為:

(13)

2.5 極對數選取

同步電機轉速n與其極對數p之間的通用關系式為:

(14)

式(14)中,分子f對應的是方波供電電流的變化頻率,即供電電流交變頻率,正因如此,此類與直流電機特性相似的電機仍屬同步電機范疇。

2.6 轉子磁路結構設計

由于所提供電流波形為矩形狀,所以當轉矩紋波降低時,還應該保證定子反電勢波形寬度(平頂)控制在2π/3范圍內。意味著對電機轉子磁路的設計,要使其氣隙磁密的波形盡可能的向方波靠攏,且能夠保證極弧寬度達到較高水平[1]。

對于在礦山使用的驅動電機而言,對其恒功率運行的范圍要求有較寬的調速空間,且對最高轉速的指標也有較高要求。因此,對電機弱磁擴速能力要求較高。簡單來說,在電機達到額定轉速后,電樞電壓恒定,通過控制電機磁場的強度即可對電機轉速進行控制(兩者成反比關系)。考慮到設備工況復雜,轉子的強度和抗去磁水平較為苛刻。

考慮到上訴的硬性要求,設計磁路結構時選擇內置式轉子磁路結構符合上述指標。

3 矩形波PMSM設計方案

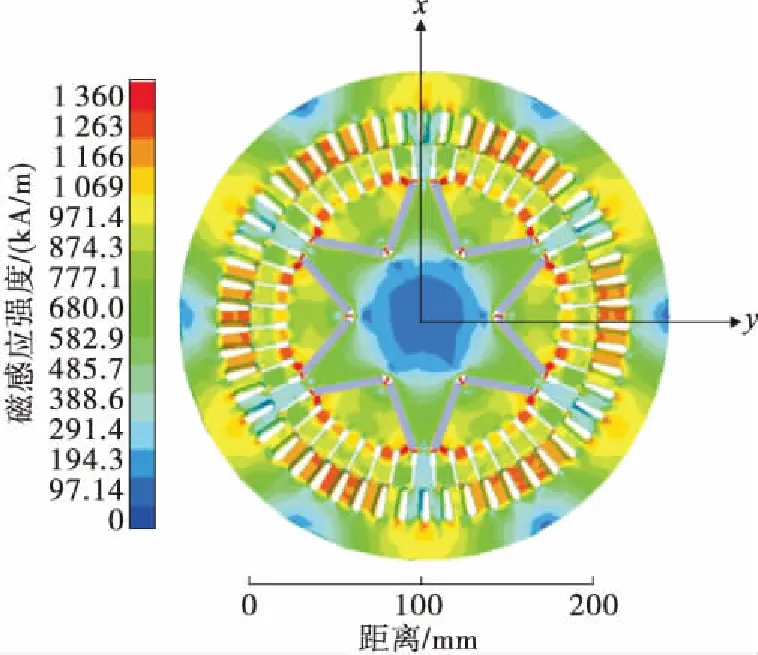

規劃好電機的技術要求,圍繞其運行性能的約束條件進行原型機的電磁設計。電機選擇星形三相雙層聯通繞組方法,轉子選用內置式V型。繞組連接方式見圖2,永磁體選用N35UH牌號。基于ANSYS軟件對其磁場分析,空載磁密分布見圖3。

圖2 繞組連接方式示意

圖3 空載磁密分布

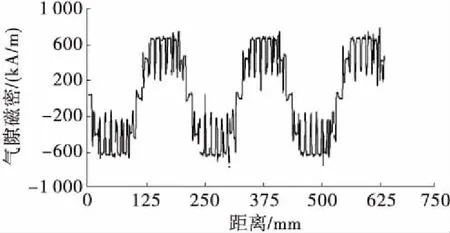

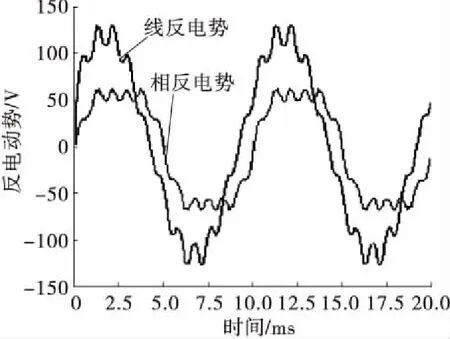

圖3使用ANSYS軟件分析其空載磁密分布的第一步是如何將機械結構系統轉化成為由節點及元素所組合的有限元模型,該有限元模型與機械結構系統的幾何外型一致[2]。空載氣隙磁密波形見圖4,空載反電勢仿真波形見圖5。

圖4 空載氣隙磁密波形

圖5 空載反電勢仿真波形

按設計方案制作的原型機及型式試驗現場見圖6,經試驗空載線反電勢實測波形見圖7,因為試驗時選擇衰減系數為0.1的模式,反電勢的實際值與測量示數的比例為10∶1。

圖6 原型機及型式試驗現場

將實測波形與圖5中的空載反電勢波形對比,二者波形基本一樣。由于測量時選擇衰減倍數為×10的探頭,反電勢的實際值應換算為測量示數的10 倍。由圖7可見,實測波形的峰峰值為236 V,線反電勢有效值為75.52 V;而仿真波形的峰峰值為250 V,線反電勢有效值為79.98 V。仿真設計值比實測值偏高約5.9個百分點,預期設計值比實測值略高,除去試驗時的儀器測量誤差,可認為基本滿足需求。

圖7 空載線反電勢實測波形

4 運行性能的分析

4.1 穩態性能分析

試驗測試時,電源電壓設置在154 V,電流超前導通角為45°,經過測試原型機的穩態電流參數的有效值和均值分別為78.0A、38.6 Nm,均比規劃的需求更高;另外對電機在真實狀況下有關物理量的關聯,也可為制作前的方案改進、優化指出方向。

4.2 區域性能分析

對樣機的試驗測試時,發現基速下過載能力低和基速以上恒功率范圍窄兩個問題。特別是在恒功率運行一段時間后,轉矩隨轉速下降失控。導通角α0接近90°時,振動和噪聲超過廠家要求,而轉矩—轉速特性仍無法達到設計目標。因此,必須對設計方案進行改良優化,以滿足區域性能的要求。

5 矩形波PMSM設計方案改進

在電源電壓不能調整的情況下,要提高設計方案的過載能力,就要使恒功率在更大轉速范疇內變動,因此必須使最大磁鏈恰當減小。提升額定轉速對應輸出轉矩的最大值,并確定從嚴重影響性能參數的尺寸參數作為突破點,將區域性能指標作為主要的限制要件,并界定電流超前最大導通角。二次方案主要結構參數見表1。

表1 二次方案主要參數

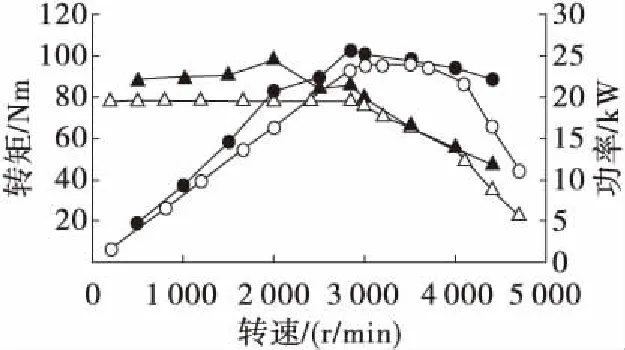

對采用二次方案制作的樣機進行型式試驗,得到電機的外特性曲線見圖8。

圖8 二次方案的實測全局性能與目標性能對比

由圖8可見,恒轉矩區的轉矩和功率都能較一次方案有很大的提升,足以達到系統要求,恒功率區也基本達到預期值。

6 結 論

(1)以設備“點”“面”性能需求為值域,對額定點給出一次方案,基于ANSYS的區域性能分析后,對“面”性能約束優化為最終解。經樣機測試,驗證了方案設計的準確性,體現了逆向設計理念的合理性與優越性。

(2)以ANSYS軟件為平臺,針對性的進行電磁方案設計,并對區域工作性能著重考慮,用容量較小的永磁同步電機取代了傳統電機,解決了“大馬拉小車”的現象,節省了設備運營費用。

(3)永磁同步電機相較于傳統電機,無需轉子感應電流,定子繞組為純阻性負載。對于電機大戶的礦山企業來說,提高功率因數的同時,又可降低對當地電網的沖擊,減小輸變電線路的損耗,對諧波治理的投入亦可大幅減少,節省了電網投資。