某選礦廠篩分篩板對比試驗*

唐學飛 肖漢新 楊 光 劉 杰 李艷軍 楊會利

(1.鞍山鋼鐵集團有限公司東鞍山燒結廠;2.東北大學資源與土木工程學院)

篩分作業在選礦廠中起著重要的作用,篩分技術水平的高低直接影響破碎環節的生產效率、磨礦給料的粒度以及企業的經濟效益[1-3]。降低破碎產品的粒度、降低磨礦給礦的粒度有利于提高磨機的處理能力,實現多碎少磨,從而降低企業生產成本[4-6]。某選礦廠目前生產上采用14 mm×20 mm篩板,細碎機破碎能力過剩。為此,該研究通過減小篩板孔徑,提高篩板的循環負荷,從而充分發揮細碎設備的能力,改善破碎產品的粒度組成,進而提高球磨機臺時,提高生產效率,達到降本增效的目的。

1 礦石性質及破碎工藝流程

1.1 礦石性質

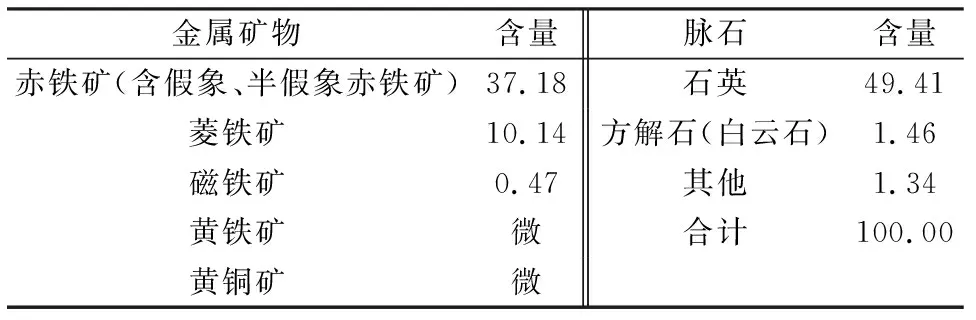

某選礦廠處理的鐵礦石中主要鐵礦物為赤鐵礦,其次為菱鐵礦以及少量磁鐵礦,偶爾可見黃鐵礦和黃銅礦。礦石中主要脈石礦物為石英,其他脈石礦物為微晶結構的方解石、少量的鐵白云石及其他含鐵硅酸鹽礦物等。礦石中各礦物的相對組成見表1。

表1 鐵礦石中礦物的相對含量 %

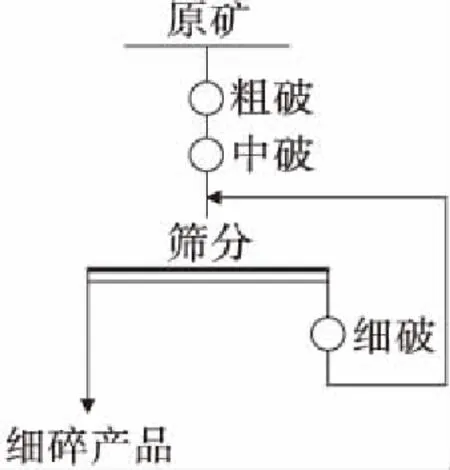

1.2 破碎工藝流程

某選礦廠破碎車間采用三段一閉路流程。粗破產品由皮帶直接給入中破機,中破產品經檢查篩分后,篩上產品給入細破機,細破機排礦與中碎產品一起給入6臺圓振動篩,篩上產品返回細破機構成回路,篩下產品為最終破碎產品,由皮帶運輸機送往選礦車間選別。破碎車間工藝流程見圖1。研究針對篩分作業中圓振動篩篩板展開相關試驗研究。

圖1 破碎車間工藝流程

2 生產篩板(14 mm×20 mm)試驗

更換試驗篩板試驗之前,在現生產篩板(14 mm×20 mm)條件下,分別采用12 mm×12 mm檢查篩和10 mm×10 mm檢查篩取樣篩析,考查細碎作業中破碎機的作業率、篩分機的分級效率和循環負荷以及篩分和破碎產品的粒度組成情況,以期獲得生產篩板的對比考查數據。

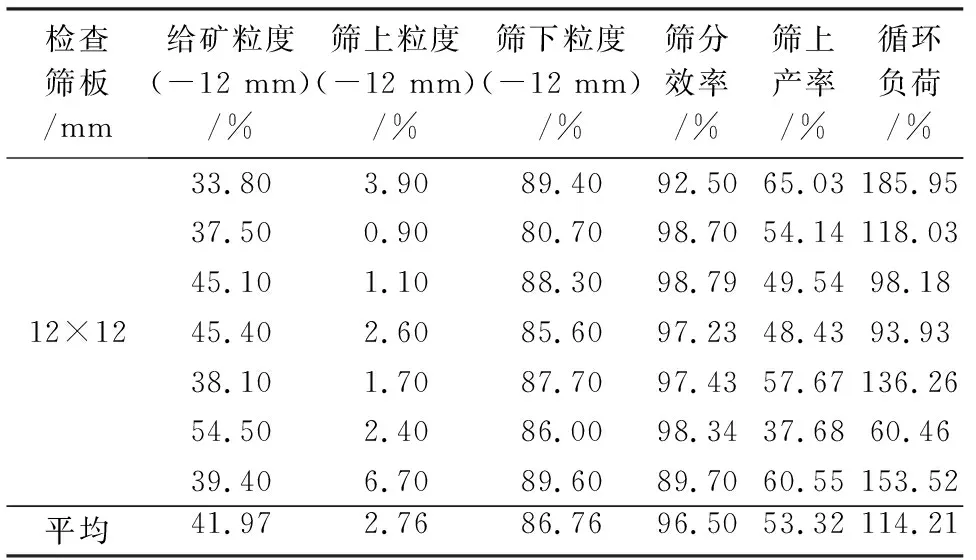

2.1 12 mm×12 mm檢查篩考查結果

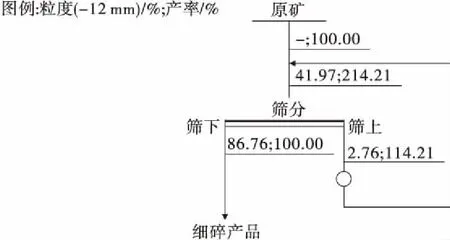

采用12 mm×12 mm檢查篩對生產篩(14 mm×20 mm)各段產品進行篩分檢查,流程考查結果見表2,所得生產篩篩分作業流程見圖2。

由表2可知,生產篩的篩分效率為96.50%,循環負荷為114.21%,產品-12 mm粒級占86.76%。通過計算,破碎機理論作業率為51.58%。

表2 生產篩板流程考查結果

圖2 破碎篩分作業流程(篩孔尺寸14 mm×20 mm)

生產篩板正常條件下,細碎作業破碎機的理論作業率計算如下:①細碎作業總處理量17 132.52 t/d;②細碎作業單臺處理量8 566.25 t/d;③細碎理論作業時間為12.38 h;④細碎理論作業率為51.58%。

2.2 10 mm×10 mm檢查篩考查結果

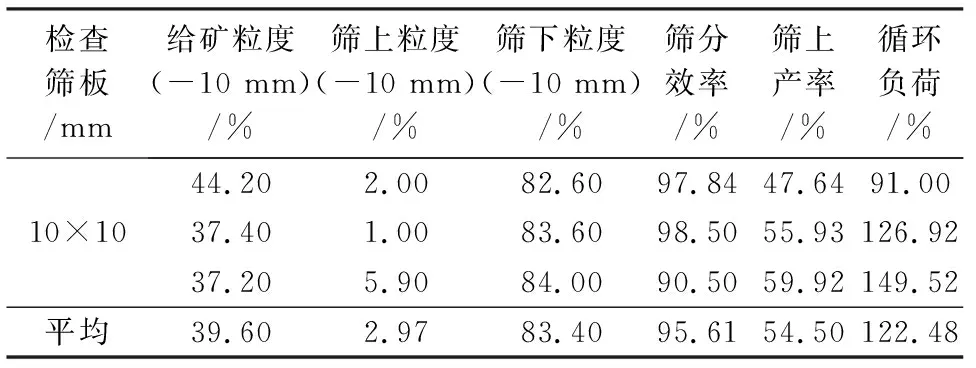

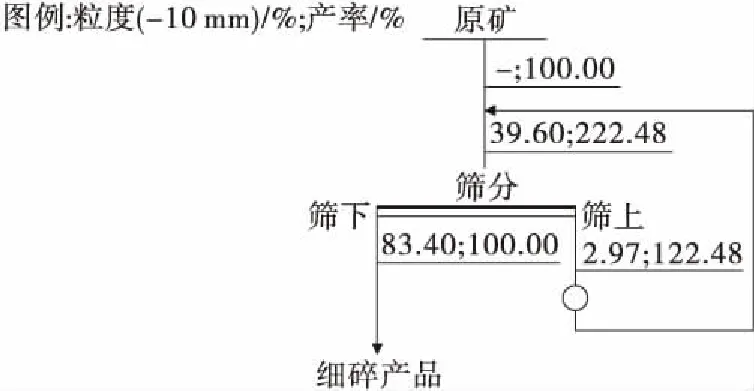

采用10 mm×10 mm檢查篩對生產篩(14 mm×20 mm)各段產品進行篩分檢查,流程考查結果見表3,所得生產篩篩分作業流程見圖3。

表3 生產篩板流程考查結果

由表3可知,生產篩的篩分效率為95.61%,篩子的循環負荷為122.48%,產品-10 mm粒級含量占83.40%。通過計算,細碎理論作業率為54.75%。

生產篩板正常條件下細碎理論作業率計算為:①細碎作業總處理量18 187.74 t/d;②細碎作業單臺處理量為9 093.87 t/d;③細碎理論作業時間為13.14 h;④細碎理論作業率54.75%。

圖3 破碎篩分作業流程(篩孔尺寸14 mm×20 mm)

3 試驗篩板(10 mm×40 mm)試驗

在14 mm×20 mm生產篩板流程考查的基礎上,細碎篩分作業更換10 mm×40 mm試驗篩板,并分別采用12 mm×12 mm檢查篩和10 mm×10 mm檢查篩,考查細碎作業中破碎機的作業率、篩分機的分級效率和循環負荷以及篩分和破碎產品的粒度組成情況。以考察10 mm×40 mm試驗篩板的適用性。

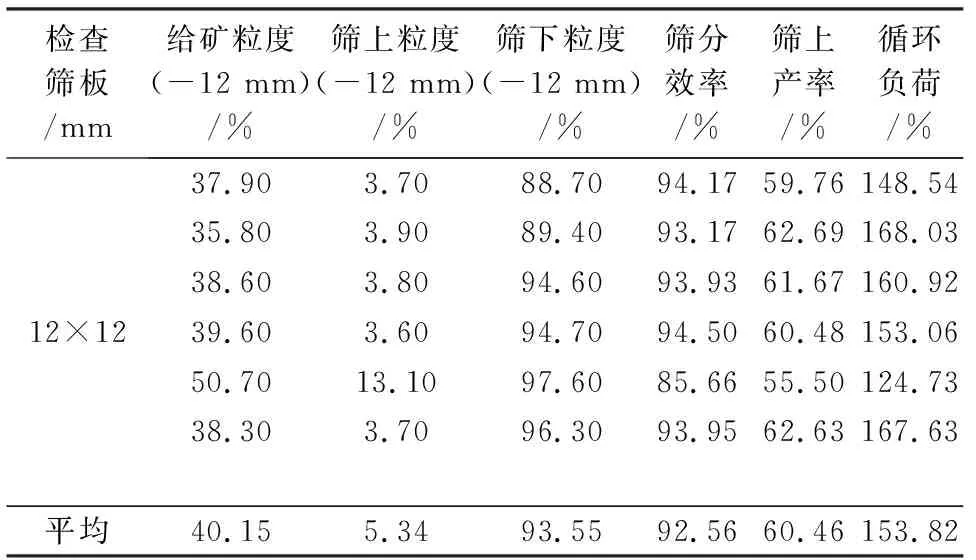

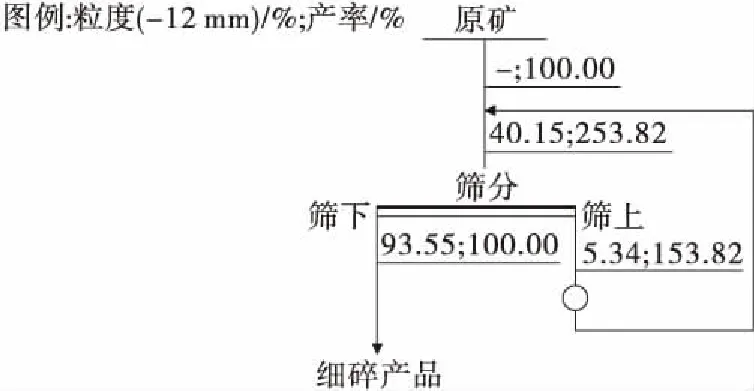

3.1 12 mm×12 mm檢查篩考查結果

采用12 mm×12 mm檢查篩對試驗篩(10 mm×40 mm)各段產品進行篩分檢查,流程考查結果見表4,所得生產篩篩分作業流程見圖4。

表4 試驗篩板流程考查結果

由表4可知,試驗篩的篩分效率為92.56%,篩子的循環負荷為153.82%,產品粒度-12 mm粒級含量占93.55%。通過計算細碎理論作業率為69.29%。

圖4 試驗篩篩分作業流程(篩孔尺寸10 mm×40 mm)

生產篩板正常條件下細碎理論作業率計算為:①細碎作業總處理量23 018.94 t/d;②細碎作業單臺處理量11 509.47 t/d;③細碎理論作業時間16.63 h;④細碎理論作業率69.29%。

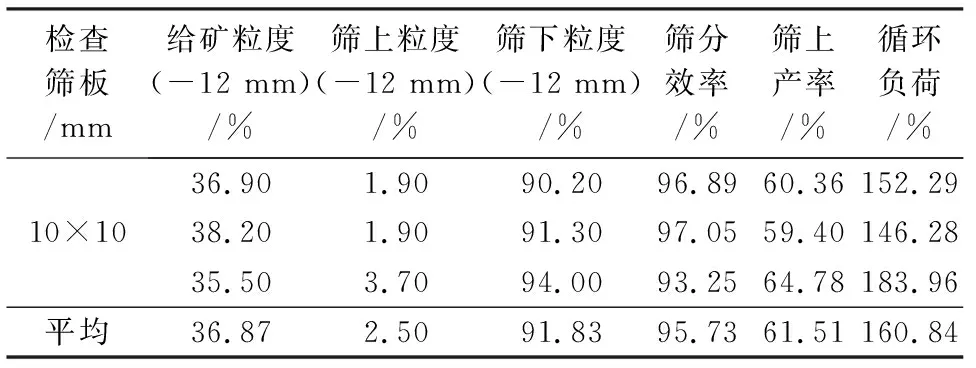

3.2 10 mm×10 mm檢查篩考查結果

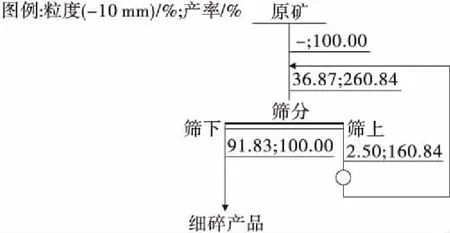

采用10 mm×10 mm檢查篩對試驗篩(10 mm×40 mm)各段產品進行篩分檢查,流程考查結果見表5,所得生產篩篩分作業流程見圖5。

表5 試驗篩板流程考查結果

由表5可知,試驗篩的篩分效率為95.73%,篩子的循環負荷為160.84%,產品粒度-10 mm粒級含量占91.83%。通過計算細碎理論作業率為72.46%。

圖5 試驗篩篩分作業流程(篩孔尺寸10 mm×40 mm)

生產篩板正常條件下細碎理論作業率計算為:①細碎作業總處理量24 066.40 t/d;②細碎作業單臺處理量12 033.20 t/d;③細碎理論作業時間17.39 h;④細碎理論作業率72.46%。

4 結 語

(1)某選廠生產篩板(14 mm×20 mm)和試驗篩板(10 mm×40 mm)的各段產品采用12 mm×12 mm與10 mm×10 mm檢查篩所得試驗結果規律近似,說明試驗結果重現性良好。

(2)破碎篩板對比試驗結果表明,試驗篩板的循環負荷比生產篩板高約40個百分點,篩分效率比生產篩板低約2~4個百分點,產品粒度比生產篩板高約6~9個百分點(-12 mm或-10 mm粒級含量),其細碎設備理論作業率比生產篩板高約20個百分點。破碎篩板篩孔尺寸減小導致篩分效率略微降低,但是細碎設備理論作業率得到大幅度提高。因此,適當減小破碎篩板篩孔尺寸有利于提高細碎設備的破碎能力。