金屬絲特性對金屬橡膠疲勞性能的影響

盧成壯, 李靜媛, 周邦陽, 方 旭, 李 毅, 赫榮輝

(1. 北京科技大學 材料學院,北京 100083; 2. 中國核動力研究設計院,成都 610213)

現代工業的發展對減輕振動提出了越來越高的要求。例如航天發動機的外部導管常因為長時間的振動而斷裂;在軍用裝甲車中,車體內部結構在發動機的振動下,長期處于較高的交變應力從而會發生疲勞引起機構或結構失效,造成等級事故[1]。因此,作為減振阻尼材料,金屬橡膠被越來越多地采用。金屬橡膠材料(Metal Rubber, MR)是一種彈性多孔阻尼材料,其制作工藝是先把金屬絲纏繞成螺旋卷,將螺旋卷編制毛坯后經過冷沖壓成型而制成[2]。由于金屬絲作為原料,使其具有耐高溫、高壓、高真空、超低溫的特點,且不易揮發、不怕輻射,選擇特殊的金屬絲還可以工作在苛刻的腐蝕環境中,并廣泛應用于國防、航空航天等設備中[3-4]。目前,國內外對金屬橡膠材料的力學性能、本構模型以及減振特性進行了大量研究。如李宇明等[5-6]提出的基于微彈簧組合變形的本構模型和基于變長度懸臂梁的金屬橡膠材料本構模型,馬艷紅等[7-8]對薄型和環形金屬橡膠剛度進行了詳細試驗研究,分析了不同結構參數下構件性能的變化規律。對于不同形狀因子的金屬橡膠,李宇燕等[9]分析研究了密度、厚度、材質等結構參數對剛度阻尼特性的影響。由于金屬橡膠屬于一種結構材料,又是非連續體孔隙材料,在一定的振動條件下隨振動時間的增加,金屬橡膠內部的金屬絲會發生局部斷裂破壞,使構件產生累積損傷[10-11]。雖然金屬絲的局部斷裂破壞不會立刻造成整體構件失效,但累積到一定程度之后就會影響金屬橡膠的減振性能,常規的連續金屬材料疲勞性能理論不能有效適用于金屬橡膠材料,而研究其原材料不銹鋼絲的性質對提高金屬橡膠疲勞性能尤為重要。

目前對于金屬橡膠原材料金屬絲選擇及其性質對金屬橡膠疲勞性能影響方面的研究相對較少。本文針對兩種不同不銹鋼金屬絲制備的金屬橡膠,在加速振動測試后考察金屬橡膠的動態平均剛度的變化,分析金屬絲對疲勞性能的影響,為金屬橡膠構件設計原材料的選擇提供理論依據。

1 實驗方法

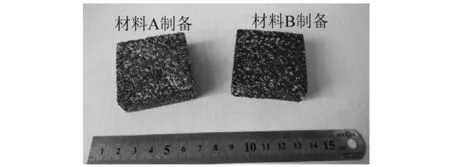

實驗用金屬橡膠分別采用兩種不同成分的冷拉拔態奧氏體不銹鋼絲編織而成,金屬絲分別用A (節鎳高錳氮不銹鋼)與B(304不銹鋼[12])表示,金屬絲直徑均為0.3 mm,其化學成分及力學性能如表1所示。金屬橡膠通過螺旋卷纏繞,毛坯制備,沖壓成型等加工而成,尺寸為48 mm×48 mm×16 mm,密度均為2.3 g/cm3,樣品如圖1所示。

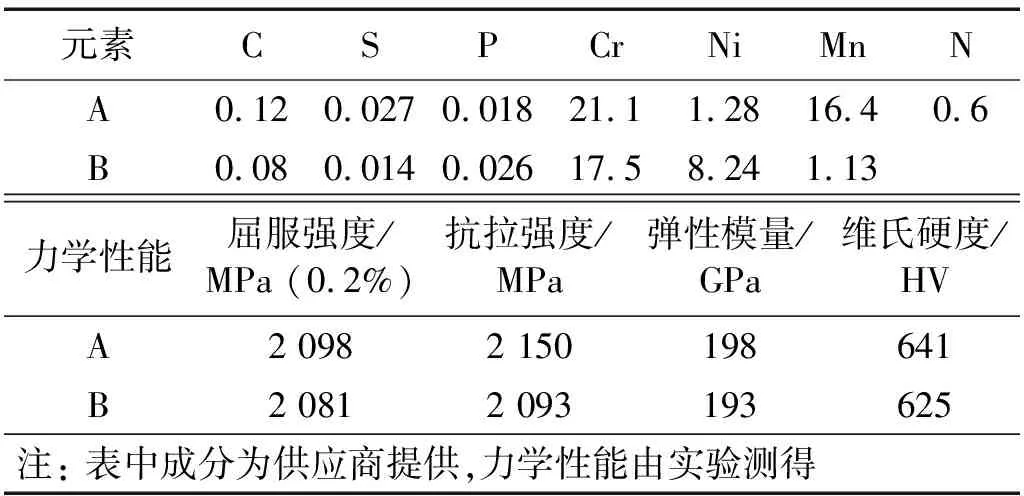

表1 實驗用兩種不銹鋼絲的化學成分(wt %)及其力學性能Tab.1 Chemical composition and mechanical properties of the two experimental wires (wt %)

圖1 兩種材料制備的金屬橡膠樣件Fig.1 As-prepared metal rubber with two different materials

金屬橡膠構件在實際服役條件下的疲勞壽命較長,因此本文采用了加速實驗的測試方法,即提高加載載荷和振幅,以加速金屬橡膠內部金屬絲的摩擦和磨損、疲勞斷裂。通過MTS250 kN動態材料測試系統,在預載荷10 kN、振動頻率3 Hz、振幅1 mm和2 mm條件下振動30 min,并記錄金屬橡膠樣件隨振動時間的恢復力,并利用式(1)計算動態平均剛度。用分析天平FA1004稱量疲勞振動前后重量,并計算質量損耗量。用Zeiss Auriga聚焦離子束場發射掃描雙束電鏡,對金屬橡膠發生疲勞斷裂的金屬絲斷口形貌進行了觀察,并分析其斷裂機理。

(1)

式中:Fmax,Fmin和x0分別為振動過程中最大恢復力、最小恢復力和振幅。

為考察金屬橡膠原材料金屬絲對其疲勞性能影響,對兩種金屬絲的原始狀態進行了對比分析。用Leica DM2500光學顯微鏡對金屬絲橫截面顯微組織進行了觀察,用PPMS綜合物性測量系統分別測量兩種實驗鋼絲的磁導率,并用Bruker D8 Advance X射線衍射儀(XRD)進行金屬絲物相分析。采用Tecnai G2 F20電鏡觀察金屬絲微觀形貌并進行物相衍射斑標定。

2 結果分析

2.1 金屬橡膠試樣疲勞性能對比

金屬橡膠試樣A、B經30 min加速疲勞振動之后,均出現不同程度的金屬絲斷裂、脫落現象,表2給出了構件振動前后質量變化情況。可以看出,在相同疲勞振幅條件下,試樣A的失重小于試樣B,即試樣A中金屬絲發生斷裂脫落的數量少于試樣B,試樣A的耐疲勞振動性能更好。

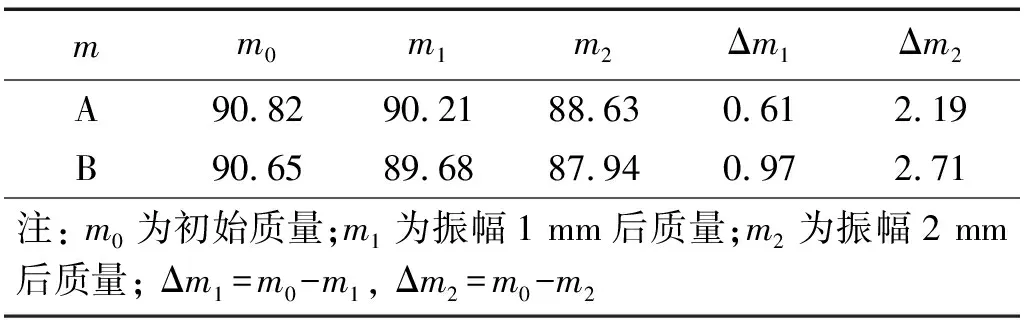

表2 金屬橡膠試樣在疲勞振動前后的質量Tab.2 Weight of metal rubber samples before and after fatigue vibration g

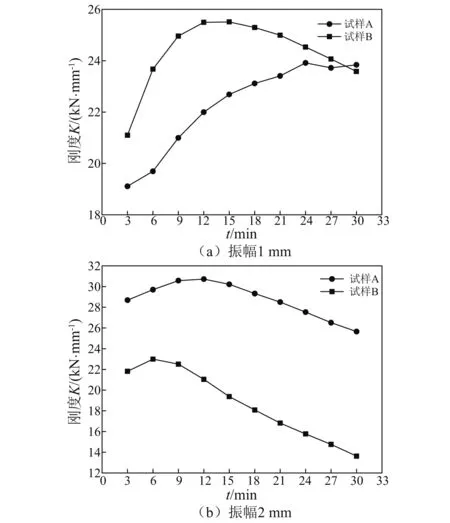

圖2兩種金屬橡膠試樣在不同振幅下動態平均剛度K隨時間的變化對比。可見: 金屬橡膠試樣A的K值在振幅1 mm時隨振動時間先增大后出現穩定,而在振幅2 mm時,K隨時間增加而降低;金屬橡膠試樣B的K均隨著時間的增加而降低。其中對于振幅1 mm(見圖2(a)),試樣A 的K值在24 min后達到最大值23.91 kN·mm-1,30 min后,又降低至23.84 kN·mm-1,比峰值降低了0.3%,剛度趨于穩定;試樣B的K值在15 min時達到峰值25.51 kN·mm-1, 30 min后,降至23.58 kN·mm-1,比峰值降低了7.6%。對于振幅2 mm(見圖1(b)),出現了類似的變化,但因振幅加大,K的峰值出現的更早,之后下降的幅度加大。試樣A的K在12 min后達到最大值30.72 kN·mm-1,30 min后降至23.84 kN·mm-1,與峰值降低了22.41%。試樣B的剛度在振動6 min后即達到峰值22.99 kN·mm-1,振動30 min后降至13.62 kN·mm-1,比峰值降低了40.8%。

圖2 兩種金屬橡膠試樣在不同振幅下的剛度變化對比Fig.2 The comparison of stiffness change of two different metal rubber under different amplitude

2.2 金屬絲疲勞斷口分析

在疲勞振動試驗時,金屬橡膠試樣承受正弦拉-壓應力,而內部纏繞的金屬絲受力情況非常復雜,其斷口為拉伸、彎曲、扭轉等多種應力綜合作用的結果。本文的兩個金屬橡膠試樣在疲勞振動后均發生了金屬絲的斷裂現象,其中試樣B的碎裂比試樣A更嚴重。通過掃描電鏡對振幅2 mm時脫落的金屬絲斷口形貌進行了觀察分析。

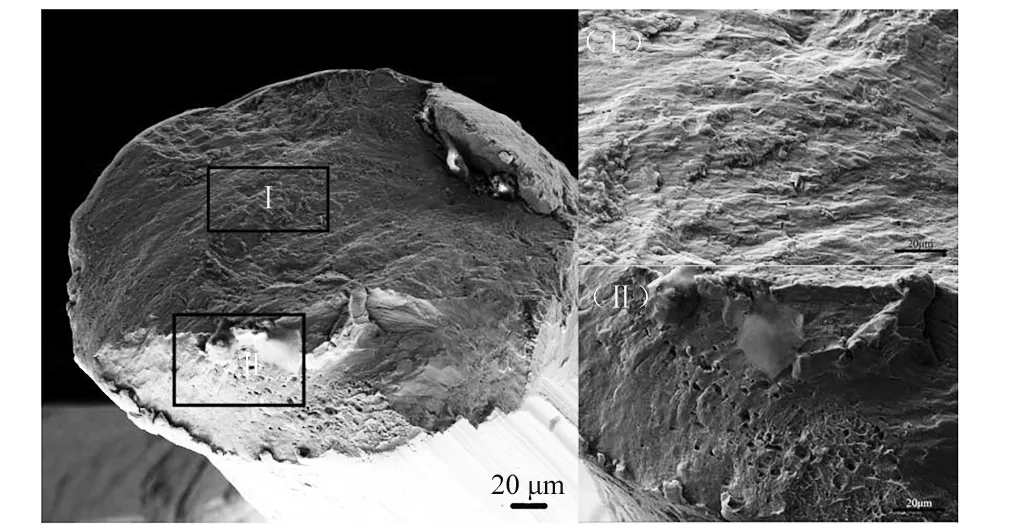

圖3為試樣A中金屬絲的疲勞斷口形貌。可以看出,斷口分為兩個區域,分別對應疲勞裂紋擴展區(Ⅰ區)和最后斷裂區(Ⅱ區)。Ⅰ區域中凹凸不平的表面由被分割的、一個接一個的臺階組成。這種由大量臺階構成的弧形疲勞輝紋,其寬度有一定的差異,原因是裂紋在不同平面上擴展所導致的高度變化不同。從Ⅱ區域放大圖可以看到大量的圓形或橢圓形的韌窩和空穴。韌窩的形成是因為疲勞試驗預載荷及振幅較大,在金屬絲最后斷裂過程中,應力超過了材料的屈服強度,金屬絲發生了塑性變形,顯微空洞在塑性變形過程中,經形核、長大、聚集,最后相互連接而導致斷裂后在斷口表面形成坑狀的韌窩。可判斷其斷口的類型為韌-脆混合斷裂。

圖3 試樣A中金屬絲的疲勞斷口形貌Fig.3 Fatigue fracture morphology of metal wires in sample A

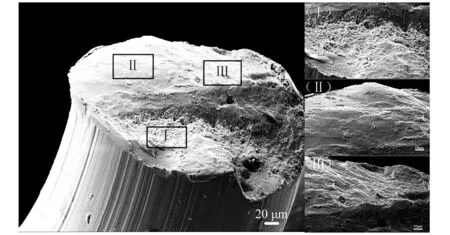

圖4為試樣B中金屬絲的疲勞斷口形貌。從圖可以看出,斷口分為三個區域,Ⅰ區域裂紋的擴展不連續,主要由撕裂棱組成,這是因為疲勞試驗預載荷及振幅較大,裂紋之間產生較大的塑形變形,通過撕裂的方式連接成臺階,具有類似于準解理的特征。Ⅱ、Ⅲ區域都具有解理斷裂的特征。Ⅱ區域的微觀形貌呈類似舌狀花樣,這是因為本次試驗所用的直徑0.3 mm的不銹鋼絲是經多道次冷拉拔工藝制成的,鋼絲內部的夾雜物在拉拔過程中與界面脫離形成空洞。當裂紋擴展遇到孔洞時,前端的應力場松弛,裂紋擴展突然加快,形成舌狀形貌;Ⅲ區域的微觀形貌呈河流狀花樣,疲勞紋理具有臺階狀,其原因是振動時試樣內部金屬絲承受多種應力,使不在一個平面上的解理裂紋在向前方擴展時,通過二次解理或與螺型位錯相交時產生割階而形成解理臺階,斷口類型為脆性斷裂。

圖4 試樣B中金屬絲的疲勞斷口形貌Fig.4 Fatigue fracture morphology of metal wires in sample B

2.3 金屬絲磁性能分析

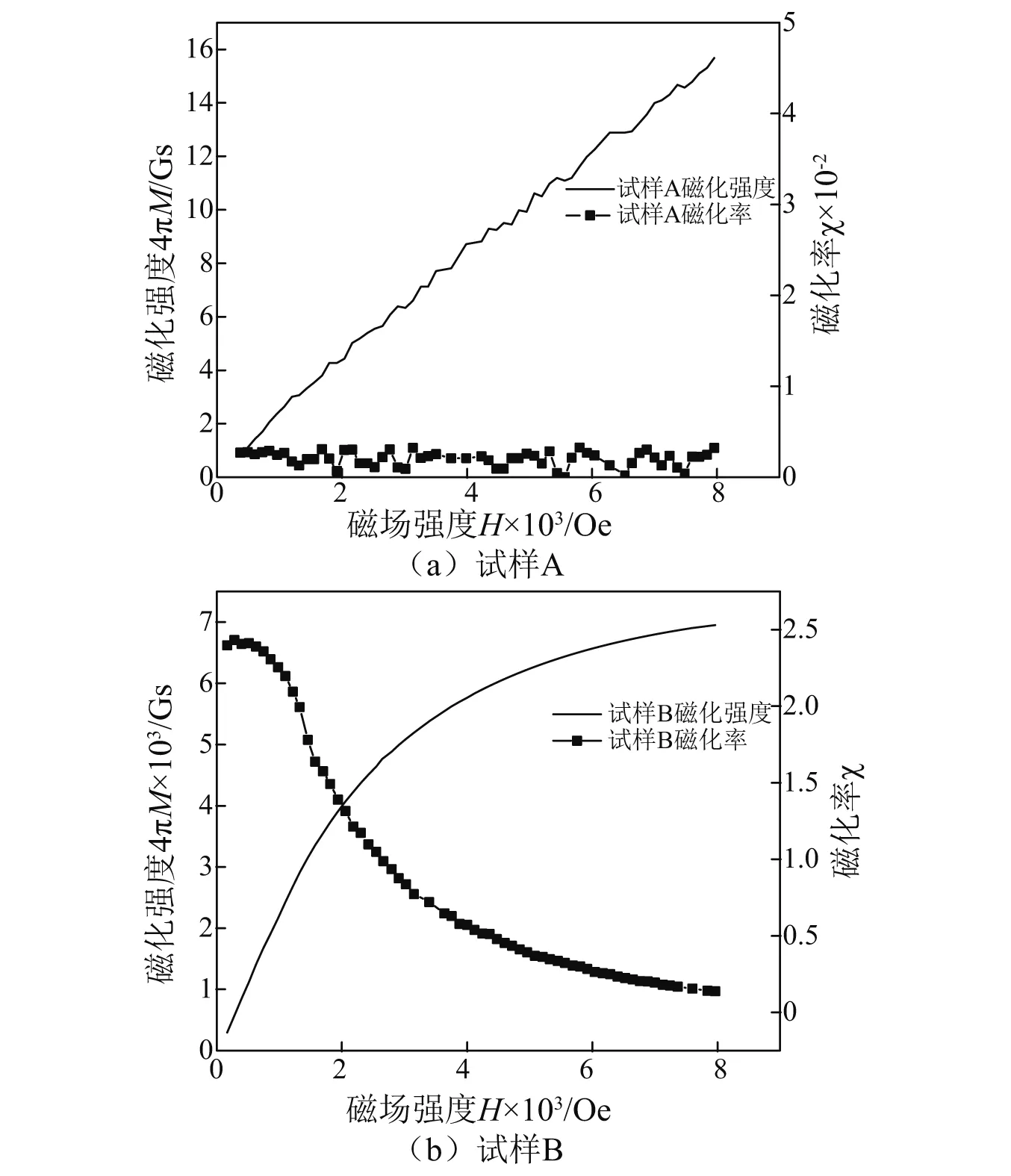

實驗采用的是兩種不同成分的奧氏體不銹鋼絲,即在退火狀態下其組織為奧氏體單相、呈現無磁性。然而對于亞穩態的奧氏體組織,在冷變形后容易誘發產生馬氏體組織,具有鐵磁性。為保證金屬橡膠良好的減振性能,要求金屬絲具有較高的強度和彈性模量,因此實驗金屬絲均為冷拉拔狀態,為判斷其相的構成,需進行磁性能測試。圖5中實線為金屬絲的磁化曲線。通過磁化率χ公式進行擬合計算,繪制磁化率曲線。

χ=M/H

(2)

式中:M為磁化強度;H為磁場強度。

通過計算得出試樣A磁化率χ平均值為0.001 9, 相對磁導率μr=1+χ=1.001 9。 而試樣B最小磁化率為0.138,最小相對磁導率為1.138。 試樣A為順磁性物質,顯示無磁性。而B為有磁性的。磁性的大小主要由內部馬氏體數量決定的,試樣A的無磁性表明材料為奧氏體狀態,而試樣B中有一定數量的馬氏體。

圖5 兩種金屬絲的磁感應強度與磁場強度關系曲線Fig.5 Relationship between the magnetic induction intensity and magnetic field strength of two kinds of metal wires

2.4 金屬絲的組織物相分析

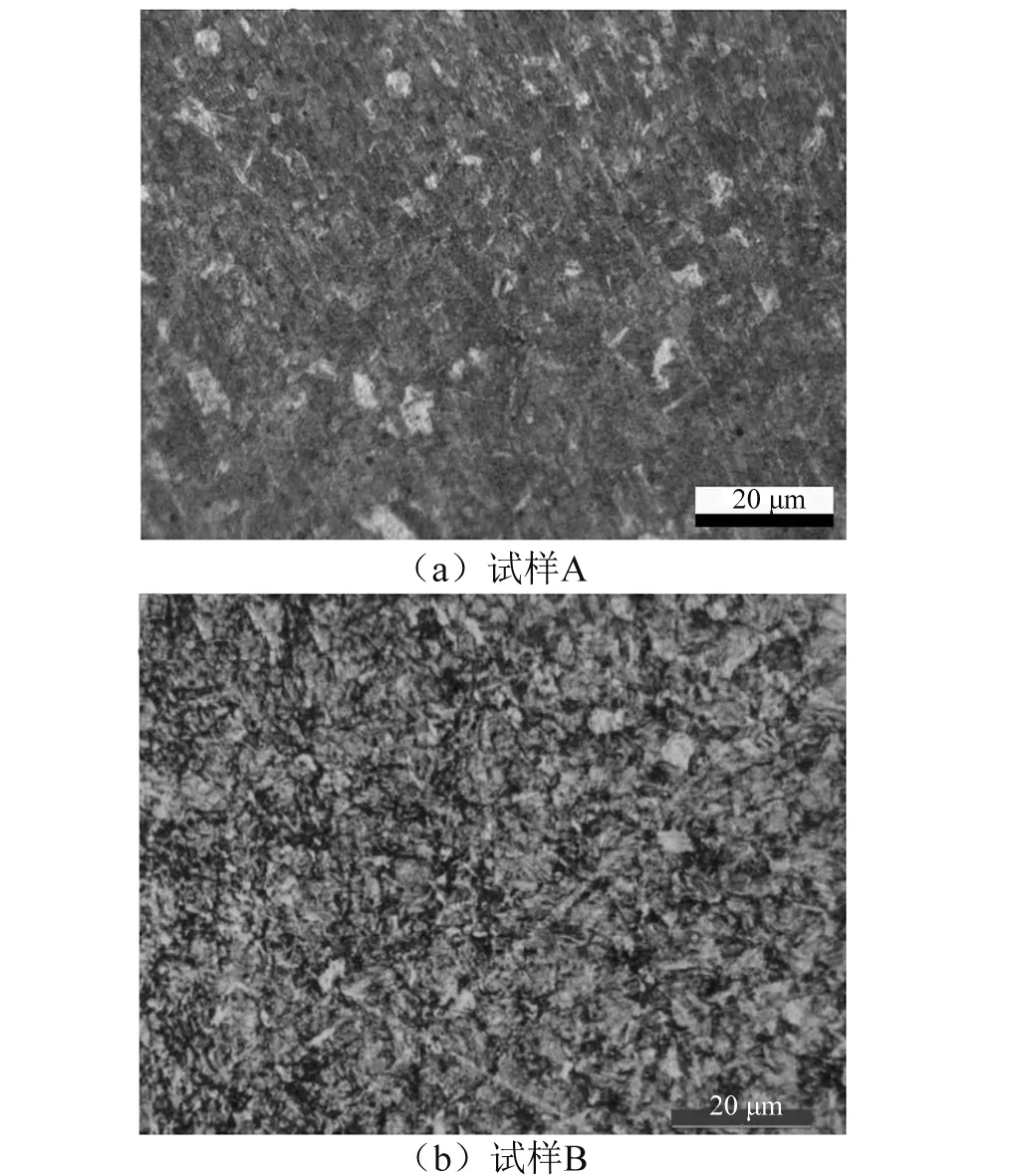

圖6為兩種金屬絲的橫截面金相組織圖。可以看出,兩種鋼絲的晶粒發生碎化,未呈現典型的六邊形奧氏體晶粒形貌。在光學顯微鏡下仍表現為極其細密的奧氏體組織,其被侵蝕程度較深,另外還有少量高亮的未被侵蝕的原始奧氏體組織(見圖6(a))。對于試樣B,主要由板條狀的馬氏體和殘余奧氏體組成,馬氏體被侵蝕程度深,呈現黑色(馬氏體先被浸蝕);而奧氏體被侵蝕程度淺,呈現亮灰色(見圖6(b))。出現上述結果的原因是金屬絲在經冷拉拔工藝后,晶粒發生嚴重變形碎化,試樣B鋼絲中亞穩態奧氏體轉變為馬氏體,剩余少量的殘余奧氏體,而試樣A中添加穩定奧氏體的Mn與N元素,增加了奧氏體的穩定性,而無板條狀的馬氏體組織。

圖6 不同金屬絲的顯微金相組織圖Fig.6 Microstructure of different metal wires

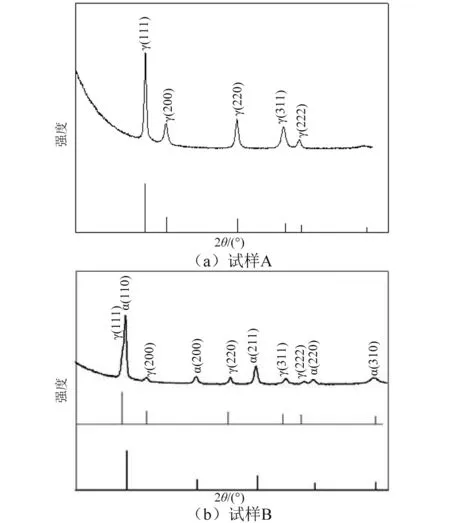

圖7為兩種金屬絲的物相XRD圖,可以看出,試樣A中的峰值晶面對應奧氏體γ晶面;而試樣B中除了上述奧氏體γ晶面外,還出現了非常明顯的(110)、(200)、(211)等鐵素體α晶面峰。因此可判斷出,試樣A為單相奧氏體組織,試樣B為奧氏體和馬氏體組織。

圖7 兩種金屬絲的XRD圖譜Fig.7 XRD of two kinds of metal wires

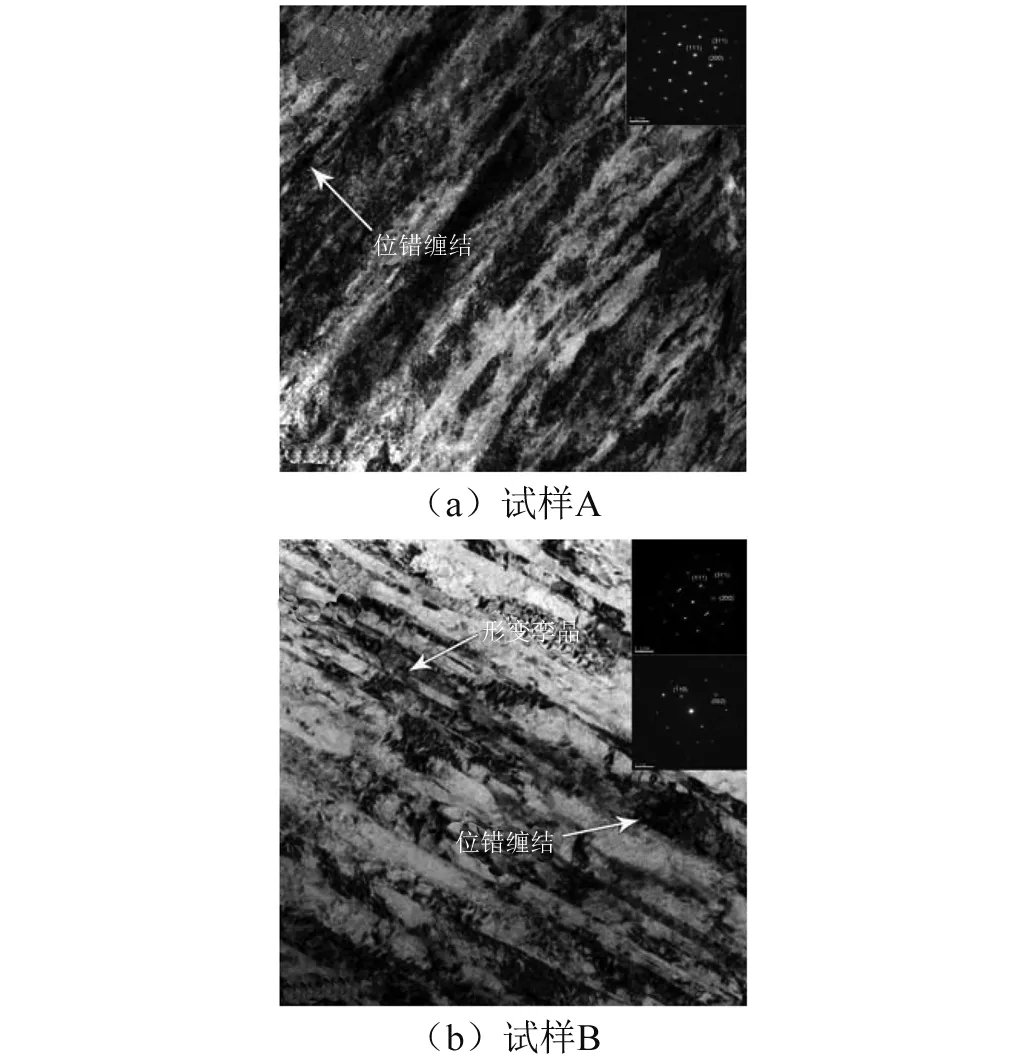

圖8是兩種金屬絲縱截面的TEM像,從圖中可以看出奧氏體組織沿著拉拔方向被拉長,同時存在大量纏結的位錯。從圖8(a)所示其衍射斑點標定結果可以發現,試樣A不銹鋼鋼絲內部為奧氏體單相組織,沒有發現馬氏體存在,其晶面指數分別是(111),(200),(311),為面心立方結構,晶格常數為0.381 nm。而試樣B中有部分形變孿晶和位錯纏結的存在。對其衍射斑進行標定發現,晶格常數為0.312 nm,高于純α-Fe的晶格常數(0.286 nm),為轉變的α′鐵素體(馬氏體)。

圖8 金屬絲縱截面的TEM像Fig.8 TEM images of metal wire longitudinal section

3 討 論

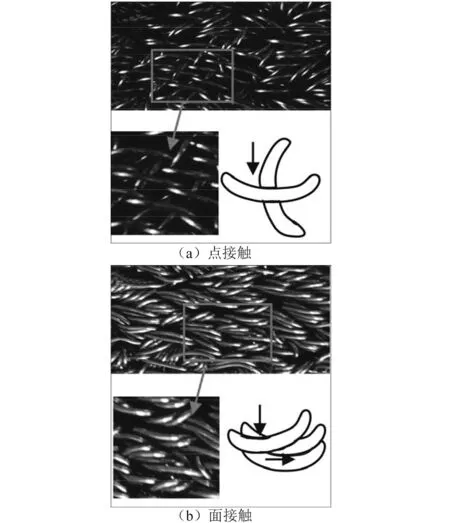

金屬橡膠疲勞振動過程中金屬橡膠動態剛度K的變化與內部勾連結構的變化有關,在振動初期,材料內部以a類勾連結構為主,如圖9(a)所示。這類結構金屬絲之間的夾角接近90°,金屬絲之間的接觸載荷比較小,在承受載荷時,載荷方向接近金屬絲滑動方向。隨著振動時間的延長,金屬絲之間夾角變小、咬合變緊密,逐步轉化為b類勾連方式。此時載荷方向垂直于滑動方向,類似于金屬絲之間的相互擠壓,只有在較大的載荷下才能相對滑動,因此使得剛度K值增加,并逐步達到峰值。在隨后的長時間振動過程中,金屬絲之間不斷摩擦、磨損而發生斷裂,金屬橡膠結構受到破壞,使得其承載性、減振性下降,剛度也逐漸降低。本實驗中,材料A金屬橡膠內部螺旋卷絲之間在a類勾連方式中發生滑動所需要的摩擦力小于B材料制備的金屬橡膠,因此在振幅1 mm時,動態剛度的開始階段出現A材料金屬橡膠動態剛度小于B材料,在隨后的加載過程中出現先增加后降低;而當在振幅2 mm時,金屬橡膠內部絲線在振動過程中基本在b類勾連方式,材料A高硬度和彈性模量使金屬橡膠開始振動時動態平均剛度均大于材料B的金屬橡膠的動態剛度,并且隨著時間的不斷增加動態剛度逐漸降低。

圖9 金屬橡膠典型的勾連結構Fig.9 Typical hook structure of metal rubber

金屬橡膠內部是金屬絲螺旋卷線匝交錯勾連形成的空間網狀結構,不規則的空間分布可能受到了彎曲扭轉剪切擠壓等作用力,在循環載荷作用下,金屬橡膠內部形成了許多以鋼絲點接觸為主要形式的微動摩擦副,高循環周次的微動摩擦不僅在鋼絲表面形成了較嚴重的疲勞裂紋源,促使絲線表面微動疲勞裂紋的產生,并導致了鋼絲斷裂。疲勞裂紋的萌生主要取決于材料的強度,而裂紋的擴展則與材料的韌性有關,要想獲得理想的微動接觸疲勞性能,就需要材料同時具備高強度和良好的韌性。

金屬橡膠疲勞性能中試樣A明顯優于試樣B,并且金屬絲的力學性能也優于B,試樣A為單相奧氏體,而試樣B為奧氏體和形變馬氏體。奧氏體不銹鋼的組織穩定與成分有很大關系,通常采用Md30/50計算[13],即奧氏體不銹鋼產生30%冷變形,并出現體積分數為50%馬氏體組織時的變形溫度,來預測及評價奧氏體組織穩定性。Md30/50值越低,則奧氏體組織穩定性越高。其計算公式為

Md30/50(℃)=413-9.5wNi-13.7wCr-8.1wMn-9.2wSi-18.5wMo-462×(wc+wN)

(3)

式中:w為元素的質量分數(無量綱,質量分數與系數相乘單位為℃)。

根據式(2)計算可得,試樣A的Md30/50為-353.71 ℃,而試樣B為27.8 ℃。這是因為試樣A中Mn和N含量分別高達16.4%和0.6%,Mn和N都是奧氏體形成元素,其中N元素穩定奧氏體的能力大約是Ni的30倍,而1 wt%的N可使馬氏體轉變溫度降低635 K,大約是Ni的25倍[14]。因此可以看出,試樣A的奧氏體組織穩定性遠高于試樣B,經相同的冷拉拔變形后依然能夠保持奧氏體單相組織,能維持良好的塑韌性,并提高了金屬橡膠的疲勞強度。

4 結 論

本文通過對比實驗分析了兩種不銹鋼金屬絲特性對其制備的金屬橡膠疲勞強度的影響,研究結果表明:

(1) 試樣A的組織是單一奧氏體相,而試樣B除了奧氏體相外,還存在形變馬氏體相。穩定的奧氏體單相組織可明顯提高金屬橡膠的疲勞韌性。

(2) 兩種不同金屬絲制備的金屬橡膠在振動過程中其動態平均剛度隨時間先增加,然后開始衰減,而當振幅增加時,動態平均剛度隨時間逐漸降低,強度高的金屬絲A動態平均剛度增加較快并且隨著時間增加衰減較慢,其動態平均剛度主要是內部螺旋卷絲的接觸狀態和材料的性質決定的。

(3) 金屬橡膠的疲勞性能與材料的性質有關,由疲勞斷口結果表明發生韌-脆混合斷裂單相奧氏體組織有利于提高金屬橡膠的疲勞強度,而發生脆性斷裂的奧氏體和馬氏體組織則降低金屬橡膠的疲勞性能。

因此,材料性質對提高金屬橡膠疲勞強度尤為關鍵,這為金屬橡膠原材料金屬絲的選擇提供了參考,而高強度的單相奧氏體組織鋼絲可以通過原材料金屬絲的成分設計、冷拉拔形變工藝優化等獲得。