車身板件粘接阻尼材料的方法與實踐

徐豐辰,繆興和

(柳州市興拓工貿有限責任公司,廣西 柳州 545006)

在車身板件上粘接阻尼材料,用于降低車內噪聲,是振動、噪聲、舒適性(NVH)工程通常采用的方法,也是最有效的方法。

NVH工程的目標,是實現不同檔次、不同類型車內噪聲的要求。現有的標準是:國標GB/T 15089—2001(機動車輛及掛車分類)中,將乘用車劃分在M1類,GB 1495—2002(汽車加速行駛車外噪聲限值和測量方法)中規定,2005年1月1日以后生產的乘用車,噪聲要小于74 d BA,GB/T 25982—2010(客車車內噪聲限值及測量方法)中規定,對于中后置發動機的客車,乘客區的噪聲要小于76 d BA,歐洲議會新的車輛噪聲標準規定:未來12年,普通車輛噪聲標準由現在74 d BA降至68 d BA,大型載重車噪聲標準由現在81 d BA降至79 d BA。

直接影響車內噪聲的是車身的振動響應特性。車輛在運動過程中,主要受到來自3個方面的激勵,首先是發動機,第二是風噪,第三是路面輪胎摩擦,行駛中的風噪要靠車身的密封來解決,地面與輪胎的摩擦噪聲,要優化輪胎的設計,而發動機的激勵引發的振動噪聲是最主要的噪聲源。

振動產生的噪聲由2方面組成,一個是激勵,另一個是響應,激勵來自發動機,響應來自車身的固有特性。NVH工程解決的問題,是車身的固有特性,在相同的激勵下,車身的振動量級越小,則響應特性越好,工程上同樣希望來自發動機的激勵越小越好。

要實現車內噪聲標準,需制定車身板件的聲輻射標準、板件的振動級標準、發動機的激勵標準、阻尼材料的性能及粘接方法要求。實現這些標準及要求的核心,是阻尼材料的粘接方法和實踐。其中,粘接方法包括車身在什么狀態下需要粘接,在什么狀態下不需粘接,在什么狀態下不能粘接,這些要求的量化組合,形成了阻尼材料粘接的外部條件。

1 阻尼材料粘接方法的外部條件

1.1 發動機的激勵力

車內噪聲,是板件的聲輻射聲壓級與發動機激勵力的乘積,車內噪聲的標準確定后,還要確定發動機的激勵力,才能確定板件聲輻射特性的要求。發動機的激勵力與發動機的性能質量相關,是發動機工作狀態的變量,圖1是國產某重卡6缸4沖程柴油發動機,在測試路段的轉速—噪聲曲線。

圖1 定量描述了該車發動機在各個狀態下的噪聲特性,表1是部分頻點下的數據統計。

將表1上路測試車內噪聲去掉計權后,單位由d BA轉換為Pa,通過實驗室測試的聲壓級數據,可計算出發動機各個狀態下的激勵力,見表2。

在上述測試的實際工況下,發動機的激勵力為14~20 N,對于6缸4沖程的發動機,主要激勵力應發生在3階頻率上,對于4缸4沖程 的發動機,主要激勵力應發生在2階頻率上。

表1 上路測試車內噪聲部分頻點數據統計Tab.1 Statistic results of partial frequency data of vehicle interior noise for on-road test

表2 部分頻點下發動機的激勵力Tab.2 Excitation force of engine at partial frequency

測試的柴油發動機屬一般性發動機,分析以往相關的測試數據,及大量的路試測試基礎數據,發動機的激勵力,對于重卡采用的6缸4沖程柴油發動機,取15 N,對于轎車采用的4缸4沖程汽油發動機,取10 N,這2個數據,對于一般性的NVH工程設計,是可以滿足要求的。

1.2 板件的聲輻射標準要求

車身板件的聲輻射特性,也稱板件的聲學靈敏度分析,是指板件在1 N力的激勵下產生的噪聲輻射,單位是Pa/N。發動機的激勵力選定后,即可確定板件的聲學靈敏度要求。

參照現有國內外標準和目前市場要求,設高檔轎車的車內噪聲≤65 d BA,經濟型轎車的車內噪聲≤70 d BA,重型卡車的車內噪聲≤75 d BA,發動機的激勵力10~15 N,在此條件下,確定板件的聲學靈敏度要求,見表3。

表3 標準噪聲下的板件聲學靈敏度Tab.3 Acoustic sensitivity of sheets under standard noise

表3中,以120 Hz為標準設計狀態,高檔轎車:設計車內噪聲≤65 d BA,要求板件聲學靈敏度≤61 d B/N;經濟型轎車:設計車內噪聲≤70 d BA,要求板件聲學靈敏度≤66 d B/N;重型卡車:設計車內噪聲≤75 d BA,要求板件聲學靈敏度≤68 d B/N。

1.3 板件的振動級標準要求

板件聲學靈敏度的高低源于板件的振動級,板件的振動降低了,相應的聲輻射就減少了,要滿足車內噪聲的控制要求,最終需控制板件的振動級,即將板件的振動級控制在滿足聲學靈敏度要求的量級以下。

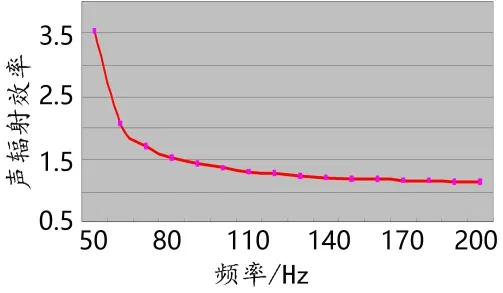

圖3是車身板件,通常選擇0.8 mm的鋼板,在掃頻信號激勵下的聲輻射效率。

圖2曲線低頻終止的地方,對應的頻率稱臨界頻率,在平面鋼板中,臨界頻率以下是不會產生噪聲輻射的,對于臨界頻率~60 Hz的頻率,噪聲輻射的效率最高,這時,雖然噪聲輻射很高,但因頻率較低,人耳對其的感覺很低,可查看聲壓級的A計權表,60~90 Hz的頻率,聲輻射效率趨緩;90 Hz以上,聲輻射效率趨于平穩,在平穩狀態下,板件輻射的聲壓,只與板件的振動級相關。與上文同步,選擇120 Hz為標準狀態,表4是上述板件,在不同振動加速度下的輻射聲壓。

圖2 板件的聲輻射效率Fig.2 Sound radiation efficiency of sheet

表4 板件振動加速度與輻射聲壓的關系Tab.4 Relationship between vibration acceleration of sheet and radiated sound pressure

表4中,當板件的振動加速度0.17 m/s/s時,其聲輻射達61.31 d B,因此,參照表3,高檔轎車的車內噪聲可設計為≤65 d BA,板件的聲學靈敏度≤61 d B/N;板件的振動級≤0.17 m/s/s/N;

當板件的振動加速度0.30 m/s/s時,其聲輻射達66.25 d B,因此,參照表3,經濟型轎車的車內噪聲可設計為≤70 d BA,板件的聲學靈敏度≤66 d B/N;板件的振動級≤0.30 m/s/s/N;

當板件的振動加速度0.35 m/s/s時,其聲輻射達67.59 d B,因此,參照表3,重型卡車的車內噪聲可設計為≤75 d BA,板件的聲學靈敏度≤68 d B/N;板件的振動級≤0.35 m/s/s/N;

上述車內噪聲的設定,是理論數據,實際制定標準時,還應適當放寬。

阻尼材料粘接的外部條件是:當高檔轎車,板件的振動級>0.17 m/s/s/N時;經濟型轎車,板件的振動級>0.30 m/s/s/N時;重型卡車,板件的振動級>0.35 m/s/s/N時,需粘接阻尼材料,能不能粘接,還要看阻尼材料的性能和粘接部位的其他狀態。

2 粘接部位設計

2.1 阻尼材料的作用

以高檔轎車為例,當車身板件的振動級≤0.17 m/s/s/N時,車內噪聲才能滿足≤65 d BA的設計要求,根據測試統計,在車身的全部測點中,有大約50%左右的頻點,振動級>0.17 m/s/s/N,這些頻點包含在測點中,測點設置在板件上,因此,不經阻尼處理的車身板件,是無法滿足設計要求的。阻尼材料一般由高分子材料組成,粘接到車身板件后,就形成了阻尼結構,材料的結構阻尼系數η,是衡量阻尼材料減振性的重要指標,性能不達標的材料,是不能進入粘接程序的。阻尼材料的數學模型可表示為式(1):

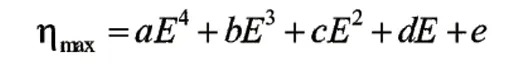

式中:ηmax—最大結構阻尼系數;E—彈性模量;a、b、c、d、e 配方中相關材料系數。

最大結構阻尼系數ηmax是彈性模量E的函數,調整配方組成的a、b、c、d、e,使材料的彈性模量處于轉變態,并使材料的最大結構阻尼系數出現峰值。阻尼材料的阻尼系數η是隨溫度、頻率變化的量,采用動態阻尼系數的測試方法,測定出工作溫度下、工作頻段下各頻率的阻尼系數,測定的結果是一組各溫度下的η--f曲線。

阻尼材料的性能是能否進入粘接程序的重要因素,下面是一組經驗數據:

對于瀝青基的阻尼材料,一般厚度為2 mm時,阻尼系數0.2左右,當粘接部位的振動級大于1 m/s/s/N時,粘接后,板件的振動級可下降0.5~0.6 m/s/s/N,聲壓級降低0.02~0.03 Pa/N,阻尼材料厚度增加1 mm,阻尼系數可提高0.1。

近幾年新出現的阻尼材料,丁基膠類、樹脂類,還有多功能的復合型等等,阻尼系數都有不同的提高,采用這類材料時,厚度可適當的減小。

2.2 粘接部位外部條件的判定

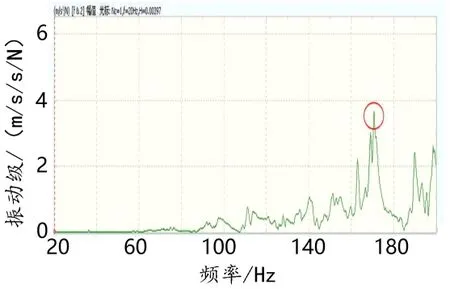

粘接部位的振動級要符合設計要求,應在板件的振動級頻譜上判定,圖3是某車身某測點的振動級頻譜。

圖3 某車身某測點振動級頻譜Fig.3 Vibration level spectrum at a measuring point of a body

圖3 中,最大振動級為3.7 m/s/s/N,對照各類車型的振動級設計要求,可以判定,該部位是需要粘接阻尼材料的。

2.3 與測點聲壓的相位關系

測點聲壓是按測試標準要求安放聲壓傳感器的位置。

關于粘接阻尼材料,目前行業內普遍認為多粘肯定不會錯,于是,為降低噪聲,所有能粘接的部位都粘接了阻尼材料。測試發現,有的部位,振動級很高,按標準是必須粘接的,但粘接之后發現,在該點上的噪聲不降反而升高了,出現了反彈,分析其機理,是車身各板件聲輻射相位的原因。因此,相位關系,是粘接部位必須考慮的因素。

在車身空間,能感受到的噪聲,是車身各板件振動輻射的疊加,是一個復雜的混合聲場,各個板件輻射的噪聲,不但幅度不同,而且相位也是存在差異的。板件輻射噪聲的相位,與測點相位若同相,粘接阻尼材料后,可降低噪聲,若不同相,就不一定能降低,還有可能增強。這個現象類似于常見的立體聲廣播設計,在立體聲的2路聲道里,在某一時刻2路的聲波相位若剛好相差180°,將出現靜音現象。這種現象在立體聲設計時是應該避免的,但在減振降噪的設計中,卻是希望出現的,在這樣的狀態下,板件不用粘接阻尼材料,輻射的聲壓級之間相互頂撞,結果是使聲壓級減弱,此時若在板件上粘接了阻尼材料,使振動降低,則頂撞的力度就會減小,結果會增強噪聲的幅度,這類部位是不能粘接的,上面講的聲壓級發生了反彈,其原因就在這里,這種現象在實際工作中經常出現,但很難判斷和操作。

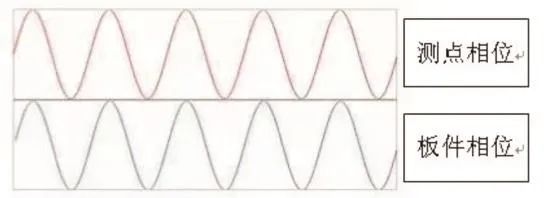

本試驗希望的是板件的聲輻射相位與車內測點噪聲的相位相同,見圖4。

圖4 測點相位與板件相位相同Fig.4 Phase of measuring point is the same as sheet phase

在圖4的相位關系下,在具有較高振動級的板件部位上,粘接阻尼材料才能達到預期的效果。因此,阻尼材料的粘接方法是:板件的振動級大于設計要求,阻尼材料的結構阻尼系數符合設計要求,板件輻射的聲壓級符合相位規則。

3 實踐

3.1 阻尼材料的粘接方法和步驟

1)按項目要求,確定測試對象的類別、要求,確定車內噪聲的目標要求;

2)將車身劃分成若干個板件,板件測點上設置加速度傳感器;

3)設置激勵點,設置聲壓傳感器;

4)板件測點的振動級分析,數據存入“A”文件包;

5)各測點的相位關系分析,存入“B”文件包;

6)A、B文件包的軟件處理;

7)設計粘接部位,粘接阻尼材料;

8)實驗室測試,上路測試;

9)項目完成。

3.2 測試文件包的軟件處理

測試文件包處理軟件《阻尼材料粘接位置設計》已開發成功,軟件采用最新的算法,對A、B 2個測試文件包進行識別,對于A文件包,要識別各測點的最大振動級和頻率,對于B文件包,要識別板件各測點的聲輻射相位,與采樣點聲壓的相位關系,軟件輸出的數據處理結果,對應板件各測點的位置。

4 工程案例

某車車身,以地板為例,簡介項目過程。

1)項目設計要求的確定;

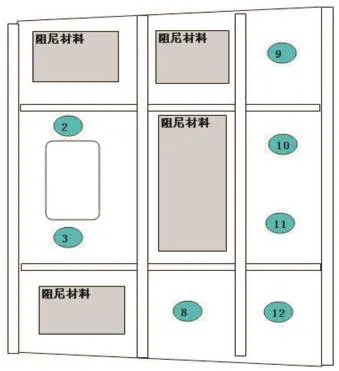

2)劃分板件及測點(圖5);

圖5 某車地板測點Fig.5 Floor measuring points of a car

3)板件各測點的振動級分析,數據文件存“A”文件包;

4)各測點的聲學靈敏度相位與采樣點聲壓級相位關系分析,數據存“B”文件包;

5)用《阻尼材料粘接位置設計》軟件,對A、B文件包進行識別;

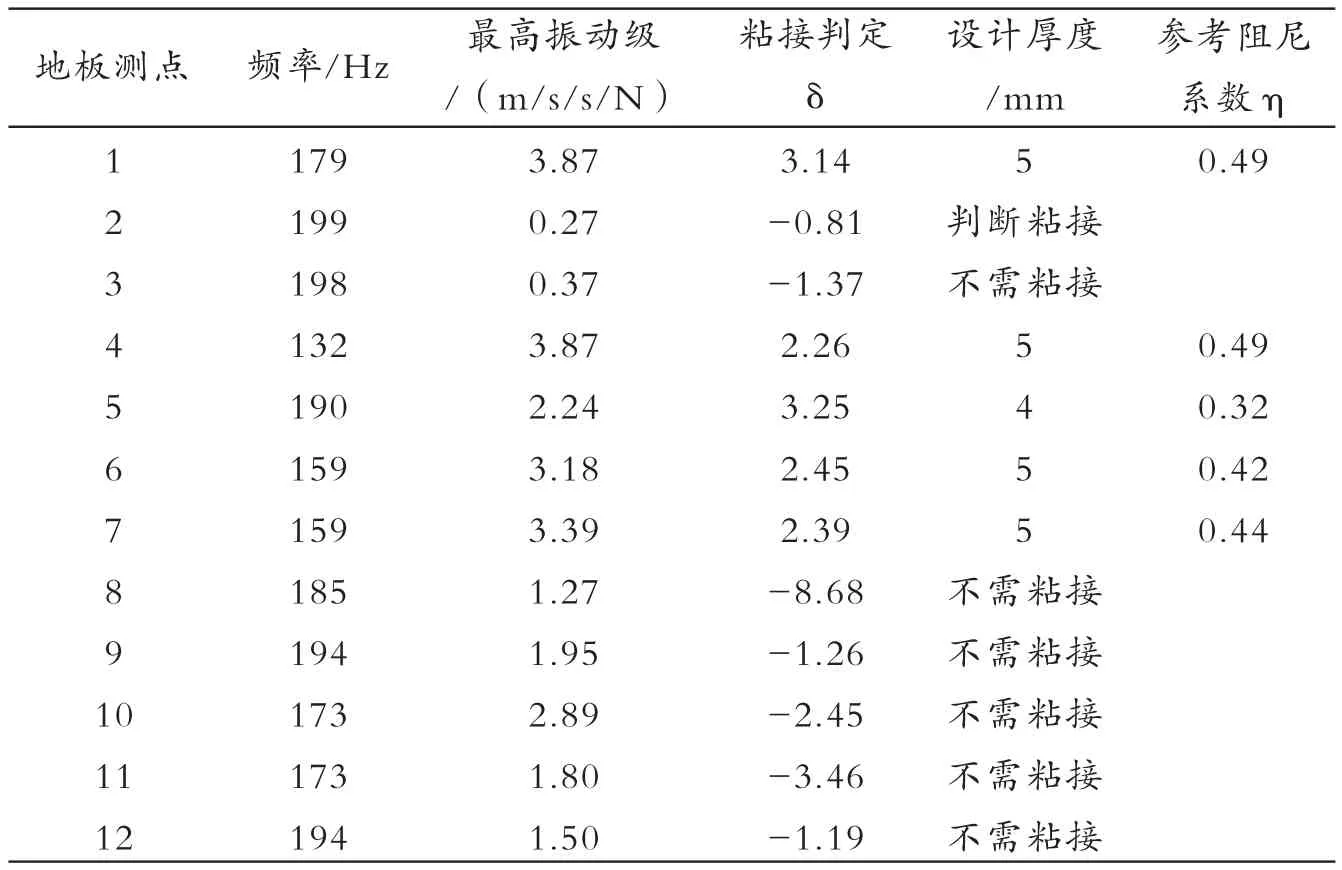

表5 軟件輸出的表格文件Tab.5 Form file of software output

6)軟件的輸出文件,見表5。

表5中,共輸出地板12個測點的數據處理結果,這12個測點對應的板件振動級,都超過了高檔轎車的設計標準0.17 m/s/s/N,是需要粘接阻尼材料的,引入相位關系后,應以“δ”數據為準,確定板件是否能夠粘接阻尼材料,該數據的定義是:δ>1時,粘接;δ<-1時,不粘接;δ=-1~1時,視周邊板件狀態決定是否粘接。按照δ數據,測點1、4、5、6、7測點對應的板件,應粘接阻尼材料,見圖6,其他測點不需粘接,設計厚度,參考阻尼系數,為選擇材料提供方向。

圖6 地板粘接阻尼材料狀態Fig.6 Bonding state of damping material on floor

5 結語

車身板件粘接阻尼材料的方法和實踐,數據源于NVH工程項目的多次實測,在實測的基礎上,結合各類車型的特點,逐步完善其要求和實現要求的路徑及措施。

車內噪聲產生的主要因素是振動產生的噪聲,用阻尼的方法來處理,是最經濟實用的。

本文探討的方法主要為:

1)高檔轎車的板件振動級≤0.17 m/s/s/N、聲學靈敏度≤61 d B/N;

2)經濟型轎車的板件振動級≤0.30 m/s/s/N、聲學靈敏度≤66 d B/N;

3)重型卡車的板件振動級≤0.35 m/s/s/N、聲學靈敏度≤68 d B/N;

4)4缸4沖程的乘用車汽油發動機激勵力設計選10 N,激勵頻率第2階次;

5)6缸4沖程的重卡柴油發動機激勵力設計選15 N,激勵頻率第3階次;

6)根據板件的最高振動級與δ數據,確定是否需要和能夠粘接阻尼材料;

7)用測點的最高振動級,選擇阻尼材料的型號;

8)阻尼材料的阻尼系數ηmax應采用動態的方法測定。

本文探討的方法和實踐,是多年工程實踐的總結,部分內容還屬經驗數據;數據處理軟件的開發成功,開辟了阻尼材料粘接方法的新路徑,實現了車內噪聲標準的新要求。