超聲波流量計概述及流場數值模擬研究

林 棋,陳子鑫,張義勇,肖 俏,楊志遠,白雪峰

中油國際管道有限公司中烏項目 (北京 100007)

測量流體流量的儀表統稱為流量計/表,是工業測量中重要的儀表之一。隨著工業生產的發展,對流量測量準確度及范圍的要求越來越高,相關測量技術也日新月異,為適應不同用途,各種類型的流量計也相繼問世。根據當前流量計的測量方法,大致可分為以下4類:差壓式流量計、速度式流量計、容積式流量計、質量式流量計。其中速度式流量計在工業應用中主要有:渦輪流量計、渦街流量計、旋進旋渦流量計以及時差式超聲波流量計[1-2]。

1 氣體超聲波流量計概述

1.1 測量原理

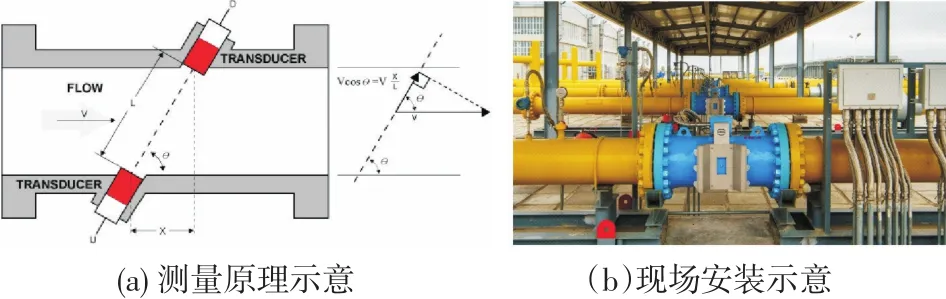

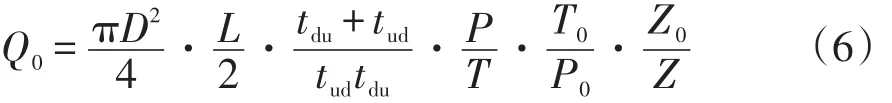

超聲波流量計是采用超聲波檢測技術測定氣體流量,通過測量超聲波沿氣流順向和逆向傳播的聲速差、檢測的壓力/溫度,計算氣體流速及標準狀態下氣體的流量(圖1)。通過對現場連續測量得到的瞬時流量進行累計,即可求得管道內氣體的累積流量,具體相關計算方程組見式(1)~式(6)。

圖1 超聲波流量計

式中:tud為從傳感器U到D的傳輸時間,s;tdu為從傳感器D到U的傳輸時間,s;L為傳感器U到D的聲程,m;X為傳感器面之間的截距,m;C為工況條件下氣體中的聲速,m/s;Vi為聲道間的流體速度,m/s;θ為聲道與管道軸線的夾角,(°);D為管道直徑,m;Q為工況條件下氣體的瞬時流量,m3/s;Q0為標準工況下氣體的瞬時流量,m3/s;P、T、Z分別為管道工況條件下氣體的壓力、溫度和壓縮因子;P0、T0、Z0分別為標準工況下氣體的壓力、溫度和壓縮因子[3-4]。

上述6個基本算式即為速差法流量測量的基本原理表達式。從式(4)可知:速差法測量的流速Vi與媒質的聲速C無關,這對于生產現場實際測量是十分有利的。由測得的管道中的氣體流速,可以得到工況條件下氣體的瞬時流量Q,及轉換成標準工況下氣體的瞬時流量Q0。

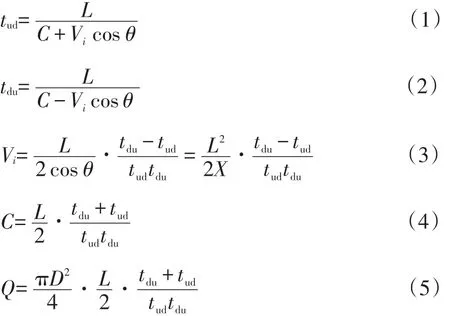

圖2 單聲道的基本形式組合(三視圖)

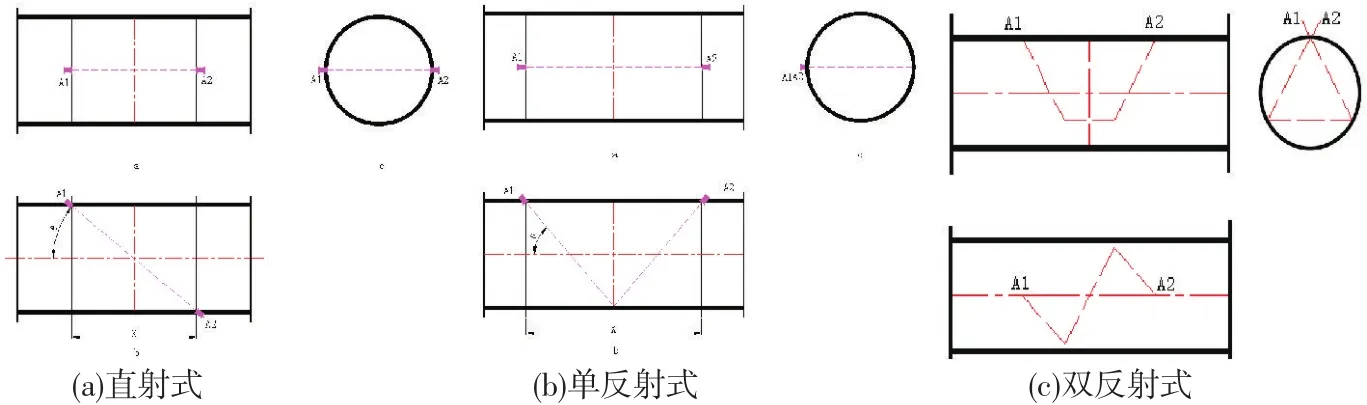

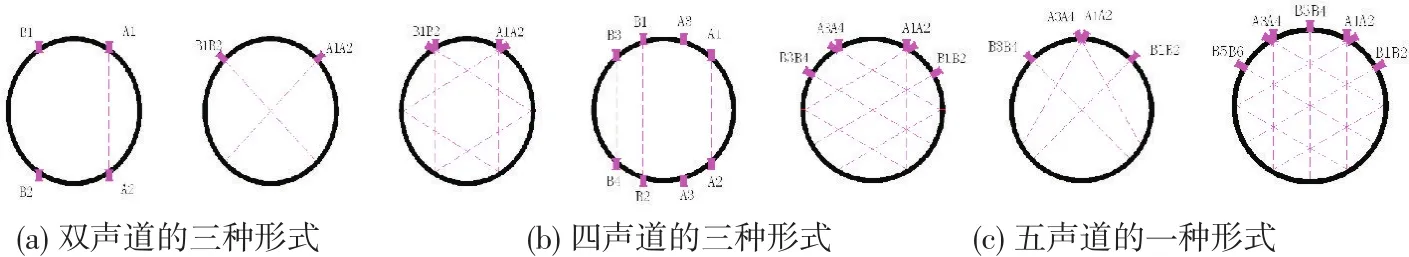

圖3 多聲道的組合形式

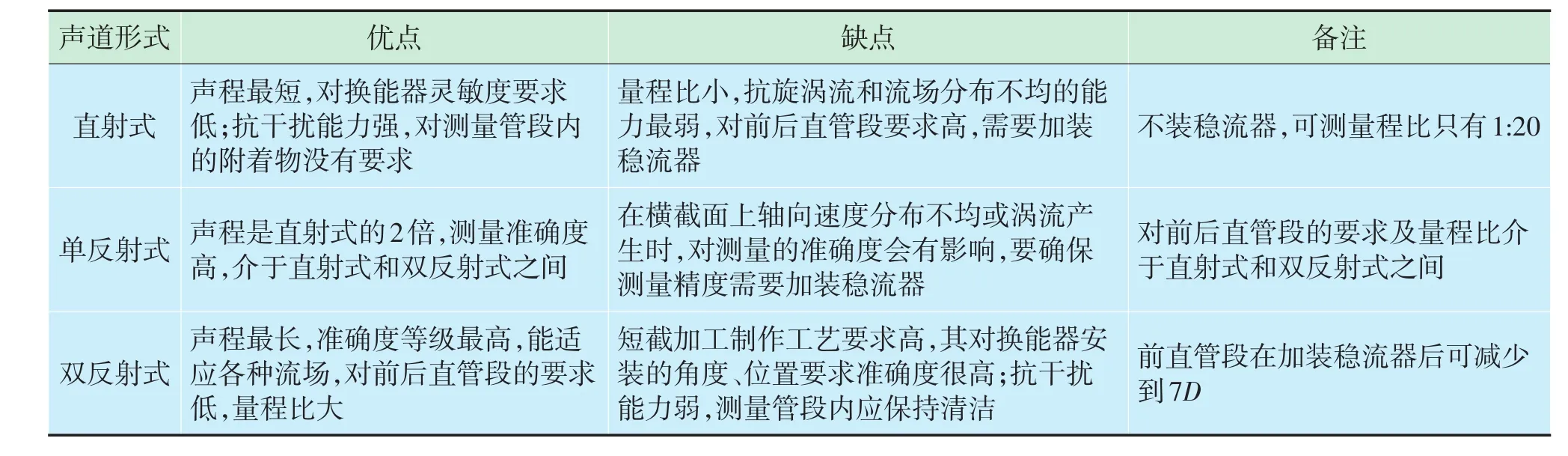

表1 聲道形式的優缺點對比

1.2 系統組成及聲道的類型

氣體超聲波流量計系統主要包括:①標準表體;②換能器;③智能轉換器;④流量計前后直管段(一般為前10D、后5D);⑤溫度變送器;⑥壓力變送器;⑦流動調整器(根據實際情況選配安裝)。

聲道是換能器聲波所通過的路徑,它的長短是由換能器的信號、儀器所需準確度等級,以及轉換器中的計時精度決定的。聲道的形式及數量是由現場工藝管道中的阻力件位置、前后直管段的長度以及用戶對儀器的可靠性來決定的。國內外常見的超聲波通道形式有直射式、單反射式、雙反射式(圖2),聲道形式的優缺點對比見表1;常見的多聲道組合形式如圖3所示,聲道數量的應用對比見表2。

1.3 功能特點

超聲波流量計與其它流量計相比具備以下6個特性。

1)可測量氣體雙向流量,測量精度高、測量范圍寬、量程比大(一般在1:30~1:100);

2)可測量穩態及低頻脈動氣流流量,在氣體介質較惡劣的情況下也可實現正常使用;

3)基于聲速差原理直接測量氣體流速/流量,故不受介質成份變化的影響,適用于各種不同氣體及管徑;

4)無流阻部件,壓力損失較小;

5)多聲道的測量,能有效地減小不穩定發展流場對測量結果的影響,并能在一個聲道出現故障時繼續用其他正常聲道進行有效測量,由此提高儀器的準確度及可靠性;

2.2 土壩壩體的應力分布規律,土壩具有梯形斷面的條形建筑物,通過對土壩壩體的原形觀測及有限元分析,壩體內部應力分布規律一般如下:在壩軸線附近,土壩的豎向應力σi略小于土柱的自重壓力,土壩橫剖面的水平應力σx,比豎向應力 σy小,約等于(0.3-0.5)σy,(即 側 壓 力 系 數 為0.3-0.5)。土壩填筑質量愈差,則側壓力系數愈小,壩頂部一定高度σx∶還會出現拉應力。土壩的縱剖面的水平應力為σz二介于σx和σy之間。一般情況,土壩壩體壓應力符合σy>σz>σx的規律。根據土壩壩體的應力分布情況,利用水力劈裂原理,在壩軸線附近沿小主應力面布置灌漿孔。泥漿就容易沿這個平面將壩體劈開。

6)轉換器內部的電路和系統軟件能對管道中氣體溫度/壓力變化進行有效修正。

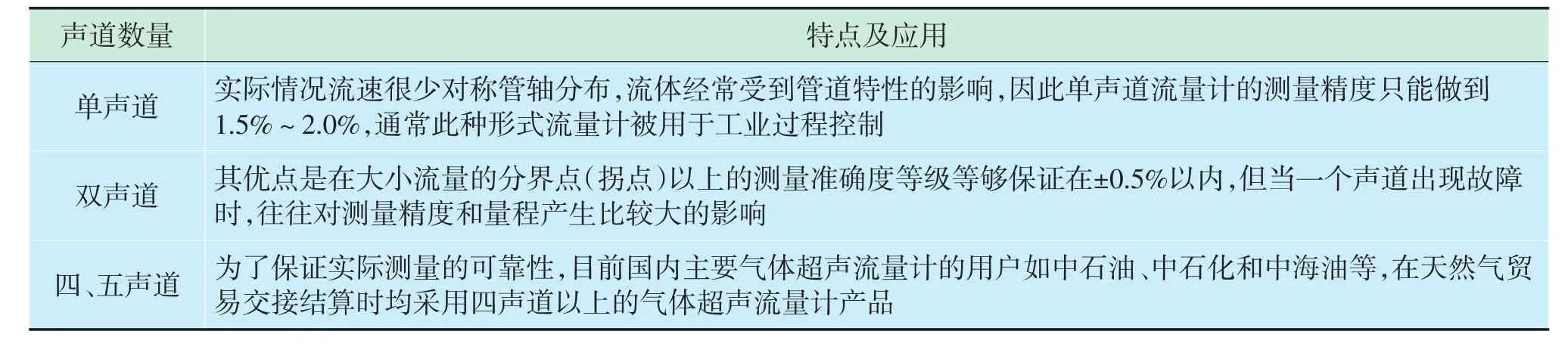

表2 聲道數量的應用對比

2 超聲波計量管段數值建模

超聲流量計的自身特點使其在使用中對現場應用條件有一定要求,否則將影響計量精度,這一點對設計、安裝和使用尤為重要。影響氣體超聲流量計精度的因素包括:基于流態的管段流速選擇、測量短截的幾何尺寸誤差、聲時測量誤差、溫度/壓力測量誤差、管道粗糙度變化引起的測量誤差、信號衰減或受到外界噪聲干擾時造成的誤觸發誤差、氣流脈動引起的測量誤差、流場分布畸變誤差[5]。

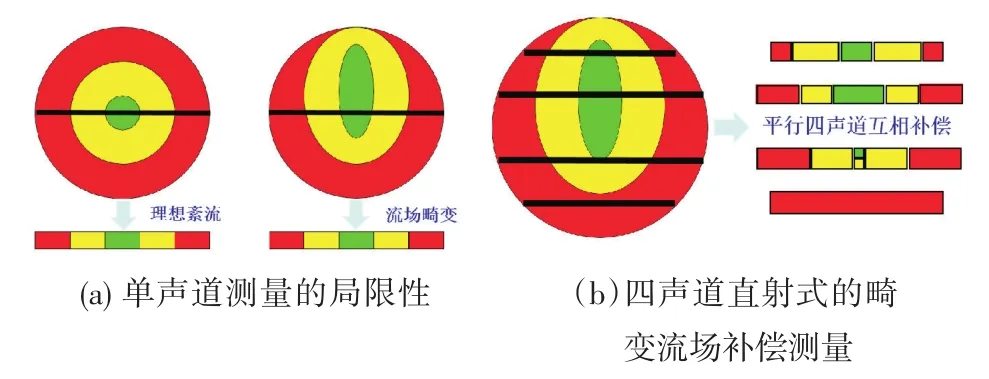

關于流場分布畸變,主要原因為管道中的流量調節閥、彎管、旁通、管道法蘭連接處的錯位等引起流場變化或產生渦流及其他橫向流,從而引起測量誤差。為了提高流量測量精度,可采用多通道超聲測量方法來克服流場畸變產生的影響(圖4)。另外,在測量段的上下游保證安裝一定長度的直管段或整流段,可以防止產生渦流,也是提高計量可靠性的有效方法。

圖4 基于克服流場畸變的多通道超聲測量方法示意圖

為了探究現場計量橇中超聲波流量計測量區域及上下游管段的內部流場分布,選取某輸氣管道某分輸計量站為研究對象,利用數值模擬軟件ANSYS-CFX,針對該站站內的計量支路管段展開內部流場數值模擬研究,同時進一步論證流量計上游整流器安裝位置的合理性。該分輸站使用兩臺流量計成橇安裝,一用一備,口徑DN150 mm,流量范圍66~1 900 m3/h,工作壓力0.8~5.0 MPa,介質溫度0~30℃。上游直管段30D,前10D處加有流動調整器,下游直管段10D。

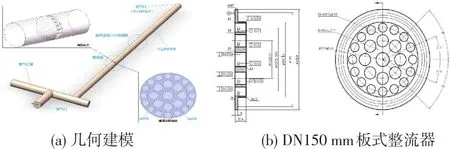

2.1 幾何建模

采用Solidworks三維繪制軟件對計量橇管段進行1:1幾何建模,如圖5(a)所示[6]。主要幾何體包括:進氣管段、集氣匯管、計量管路支線、整流器、流量計檢測管段、出氣管段。其中,整流器幾何模型嚴格按照資料數據進行繪制,如圖5(b)所示。

圖5 計量橇管段幾何建模

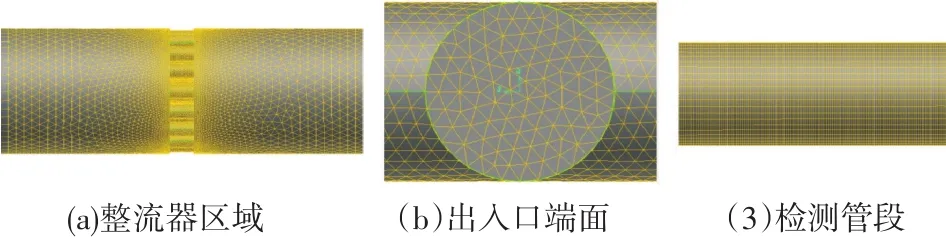

2.2 網格劃分

采用Gambit網格劃分軟件對2.1節中的幾何模型進行網格劃分。為提高后期數值模擬計算的準確性,對計量橇管段進行分割劃塊(圖6),在整流器及其前后0.25 m管段計算區域進行網格加密處理(整流器網格初始大小為2 mm,以1.1增長比率向兩側擴張,上限值為10 mm)。模型總網格數量約為200萬,網格質量為0.798 2。

圖6 計算區域網格劃分

2.3 CFX數值模擬

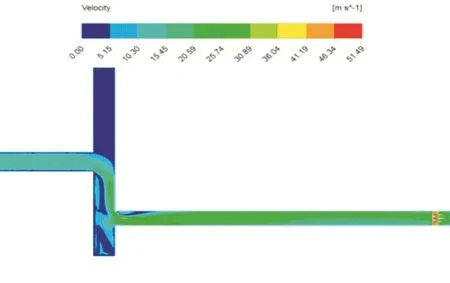

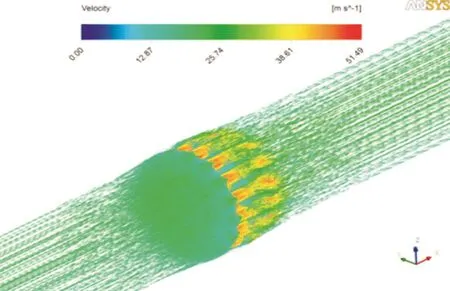

將網格導入CFX數值模擬軟件。在CFX-Pre前處理器中,進行初始條件的設定,介質選取25℃空氣,入口定壓3.5 MPa,出口定流20 m/s;在CFXSolver求解器中,定義其求解計算方法,計算時步(最大計算時步2 000),監測數據以及計算殘差(殘差設定為10-5),經求解達到穩定收斂狀態;最后在CFD-Post后處理器中,處理得到計算區域中任何線、面、體上的變量云圖(速度、壓力、溫度等)、流線、速度矢量圖、湍流動能及耗散率等[7],同時可以繪制管段沿線的變量變化曲線。本數值模型的部分計算結果如圖7、圖8所示。

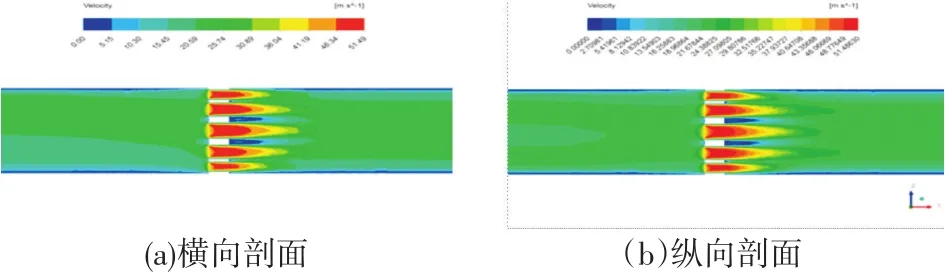

圖7 橫向剖面速度云圖(整流器前)

3 基于CFX的超聲波計量管段流場分析

3.1 現場實際模型

現場初始模型為:流量計檢測管段的上游直管長度30D(4.5 m),前10D(1.5 m)處加有流動調整器,下游直管段10D(1.5 m),為了盡量避免出口回流對流場造成的影響,模型中的下游直管段長度選取2.5 m。計算工況如2.3節所述,計算結果如圖7~圖11所示。

圖8 速度矢量云圖(整流器)

由圖7~圖8可知:氣體流經集氣管段時,形成強烈的渦流,故在進入支線管路時存在嚴重的偏流現象,當此股偏流流經整流器后,流場基本恢復軸對稱穩定流動。由此可定性判定,流體流經整流器后,在檢測管段的流場便基本穩定。

圖9 整流器剖面速度云圖

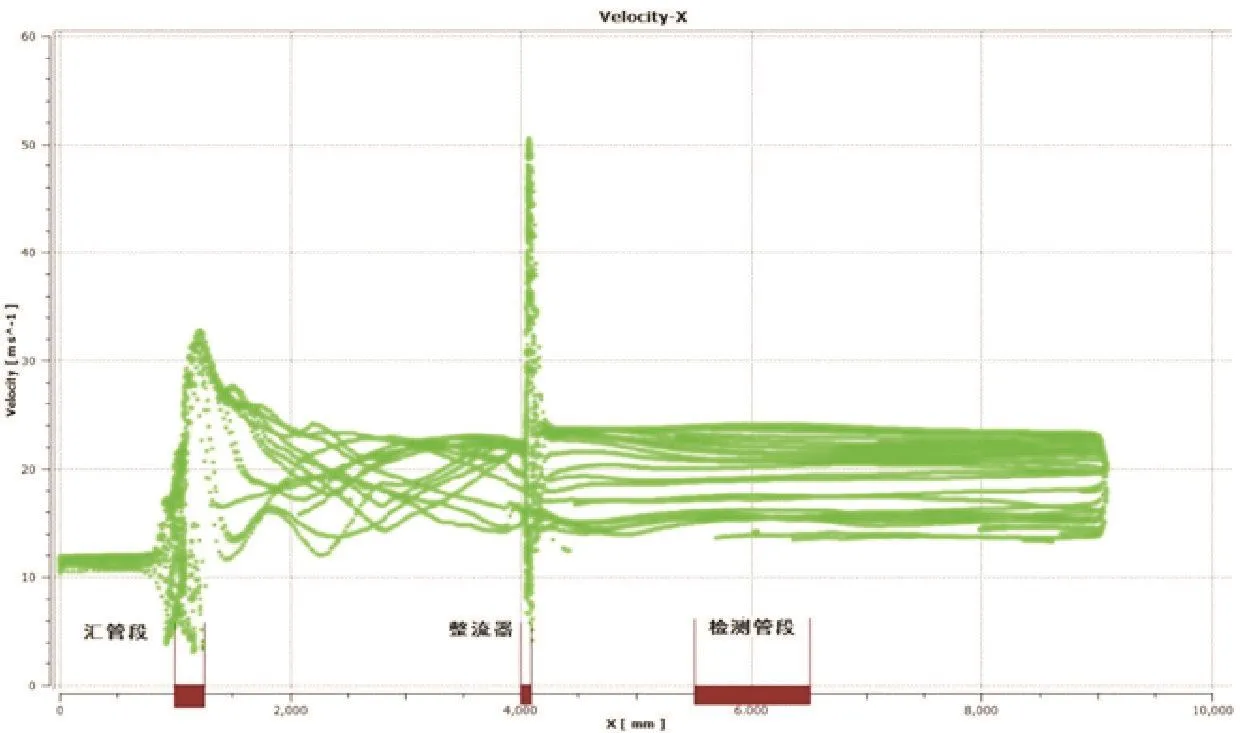

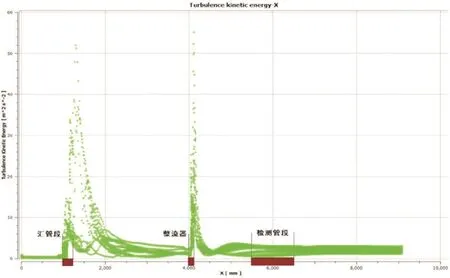

為了進一步分析,圖9選取了兩個整流器的剖面,近距離觀察其速度云。結果顯示整流器前確實存在偏流現象,但整流器后速度分布均勻,僅因孔口的影響,在孔板后局部形成5個高流速駝峰及2個低流速渦流。同時結合圖10、圖11速度及湍流動能變化曲線可知:檢測管段的速度場基本穩定,在整流器后5D管段內存在較小的不穩定流動外,其他均不存在偏流現象,故現場整流器的安裝位置為10D是比較合理的。

圖10 管段沿線速度變化曲線

圖11 管段沿線湍流動能變化曲線

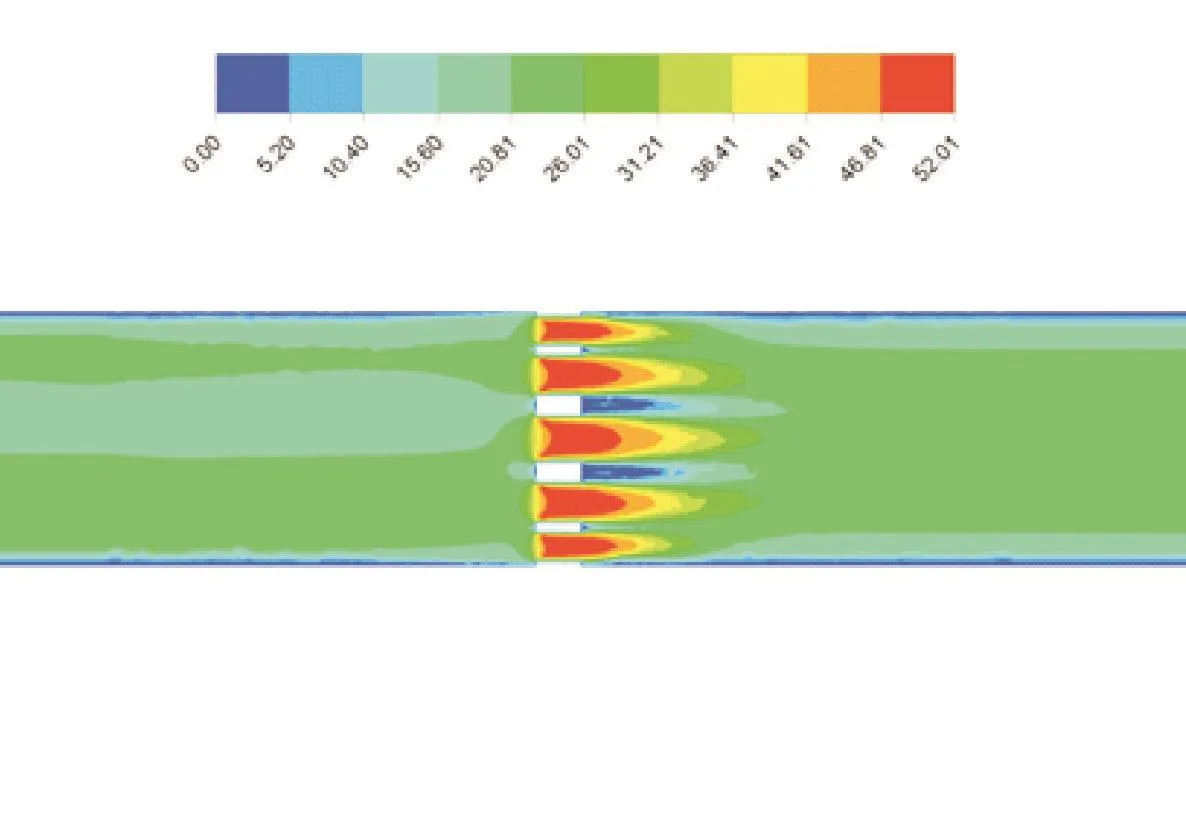

3.2 整流器位置變化模型

為了判別增大間距(整流器與檢測管段的距離)對檢測管段流場的影響,對計量橇管段模型進行整流器位置調整。整流器與檢測管段的間距由10D增大到15D,其他模型及運行工況與初始模型一致。計算結果表明:其流場特性與初始模型基本一致(圖12)。

圖12 整流器剖面速度云圖

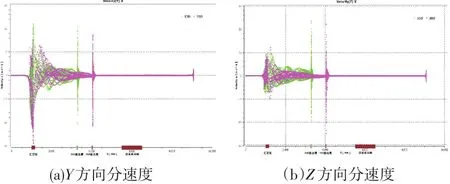

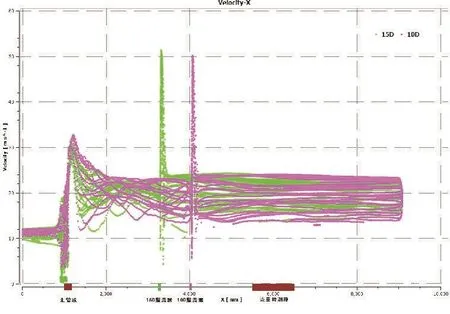

為了更為準確地觀測兩種模型的流場特性,繪制了部分變量的沿線變化曲線。由圖13、圖14可知,流體在匯管段及整流器前管段的流速,在X、Y、Z方向均存在較大的波動,其中沿軸向的振幅最大,徑向Y方向的振幅次之,徑向Z方向振幅最弱。而在整流器后管段,徑向(Y、Z)的分速度變為零,軸向速度也基本趨于穩定(在前5D管段內存在微弱的波動),由此也說明了此時流場已基本發展為穩定流動。由圖15可知,增大整流器與檢測管段的間距后,檢測管段內的流場更為穩定,但由于初始模型檢測管段的流場已基本穩定,故增大間距對提高本模型檢測管段流場穩定性的作用不大。

圖13 徑向速度變化曲線

圖14 沿線速度變化曲線

4 結論

1)超聲波流量計作為速度式流量計主要工業應用類型之一,測量不受介質成份變化影響,無流阻部件,適用于各種不同氣體及管徑,具有測量精度高、范圍寬、量程比大等特點。同時,聲道形式及組合的多樣性可進一步提高儀器的準確度及可靠性。

2)基于ANSYS-CFX的超聲波計量管段流場數值模擬,可求解氣流在模型區域中任何線、面、體上的變量云圖(速度/壓力/溫度等)、流線、速度矢量圖、湍流動能及耗散率等,實現對計量管段內部的流場分析。

3)由模擬工況中的湍流流動變化分析可知,整流器下游5D管段內存在一定程度不穩定流動,在10D以上安裝位置時可保證流體流經整流器到達下游檢測管段時已發展成理想紊流流場。

4)借助數值模擬方法,可有效判斷計量橇管段內部是否存在流場畸變、渦流及其他橫向流,為現場計量系統工藝設計及改造提供一定參考依據,從而盡可能消除流場分布畸變造成的超聲波計量誤差。