純堿廠壓縮機跳閘回路改造的實際應用

(內蒙古吉蘭泰堿業有限公司,內蒙古阿拉善盟 750333)

吉蘭泰堿廠自備電廠裝備有三臺6 000 kW抽汽凝汽式汽輪發電機組,發電機出線電壓為6.3 kV,6.3 kV母線為單母線分段接線,1#、2#發電機接6.3 kV Ⅰ段母線、3#發電機接6.3 kV Ⅱ段母線,正常生產情況下發電機組全部開啟與電網系統解列孤網運行。化工生產系統裝設四臺6 kV、1 300 kW的螺桿壓縮機,這也是純堿廠最大的單臺用電設備,正常生產期間四臺全部運行。化工生產線的供電由發電機電壓母線6.3 kV Ⅰ、Ⅱ段供給生產裝置6 kV高壓配電室,然后由高壓配電室輸送到各個生產工藝車間,其中四臺螺桿壓縮機分別由生產裝置高壓配電室6 kV Ⅰ、Ⅱ段母線直接供給。

自備電廠正常生產期間總發電負荷約15 500 kW/h,化工生產裝置用電負荷約8 000 kW/h左右,其中螺桿壓縮機用電負荷為1 300 kW×4臺=5 200 kW。由此可見,化工生產線的用電負荷設備主要是螺桿壓縮機。

1 改造前的實際運行情況

1.1 壓縮機的控制操作情況

壓縮機控制操作的啟停開關設置在壓縮機現場控制柜上,其次在配電室開關柜上也可進行壓縮機的分合閘操作(但只能進行開關的分合閘試驗)。平時壓縮機的正常啟停操作都在現場控制柜上進行,其它地方是沒有壓縮機啟停控制裝置的。

1.2 自備電廠運行情況

正常生產期間自備電廠三臺鍋爐、三臺汽輪發電機組全部運行,供給化工生產所用的中壓蒸汽和質量合格的電能。發電機組按照電業局調度協議的規定,正常運行不能并入電網系統,自備電廠整體處于孤立運行狀態。在遇到設備發生故障,如果事故導致發電機組全部停運,自備電廠將沒有備用啟動電源,同時還會造成鍋爐干鍋、汽輪機沒有盤車電源等的嚴重事故。

1.3 存在的問題

純堿廠自備電廠在運行當中鍋爐、汽輪機、發電機或配電系統會出現故障,當發生故障為了確保完好機組的安全運行,會采取緊急限電負荷的方式來防止事故的擴大,以確保自備電廠廠用電的安全。

此前,一般采取從發電機控制室直接拉斷生產裝置的方式來限電負荷,此種處理方式造成化工生產全線失電,化工裝置中一些中間物料停留在管道或塔中(如:蒸氨塔、碳化塔)不能置換出來;窯氣不能及時排放出來,不僅造成物料的浪費、危及操作人員的人身安全,而且影響生產設施的使用壽命。化工線在恢復生產前,需要排空裝置中的物料和管道中的廢液,排出來物料和廢液對環境的污染也是相當嚴重的。

如果發生事故不采取積極有效的應對措施,甚至對事故處理不及時,還會造成全廠失電的重大事故,對一些大型設備的損傷是相當大的(如:鍋爐干鍋、汽輪機及煅燒爐不能盤車)。全廠失電后的再次啟動,需要向電力部門申請啟動電源,每次從申請到送電需要3 h左右,如果事故發生在嚴寒的冬天,部分管道會被凍裂,造成的損失是無法估量的。

2 改進措施的分析

針對自備電廠發生事故限電負荷造成化工生產線失電的情況,經過分析和從實際運行情況看,在設備故障處理以防事故擴大過程中,限電負荷斷生產裝置電源實際上主要是減壓縮機負荷。但在實際操作當中,不管是斷生產裝置電源限電負荷,還是斷壓縮機電源限電負荷,壓縮機都會失電,對壓縮機造成的危害都是一樣大的,而且斷生產裝置電源四臺壓縮機都會同時失電。所以,我們就探討如果能夠采取一種方式,在事故情況下根據發電機電壓和頻率降低的程度,能夠逐步拉閘限電負荷,待發電機恢復穩定后即可停止限電負荷,這樣就可避免一些不必要的裝置和設備停電,此方式將是最佳方案。顯然,能夠在最短時間內能斷電、而且對生產影響較小的大負荷設備就是壓縮機了。于是,根據對生產的利弊考慮,提出了對壓縮機跳閘控制回路進行改造。

3 改造技術方案

3.1 改造方案

將四臺螺桿壓縮機的跳閘回路分別引到發電機控制室,在操作盤上加裝壓縮機緊急分閘開關,當自備電廠設備出現故障需限電負荷緩解事故時,可根據發電機的電壓和頻率下降情況,有選擇性的緊急拉閘對生產影響較小的壓縮機,直至發電機趨于穩定運行。這樣即確保了完好發電機的安全運行,又不致造成化工生產線其它設備停電,并且對化工生產的影響也不大。

該方案的提出,對于壓縮機的操作又多了一處控制,在壓縮機非事故情況下跳閘,事故原因不好分析,事故責任不好判定。

為了在壓縮機非事故情況下跳閘,能夠盡快查找原因、分清事故責任,在改造的跳閘回路中串聯了兩個信號繼電器,分別安裝在壓縮機現場控制柜和發電機控制室內。當壓縮機發生無故障非正常操作停機,如果是發電機控制室內發生誤操作,則信號繼電器就會動作;反之,事故和責任就在設備使用單位。

3.2 技術方案

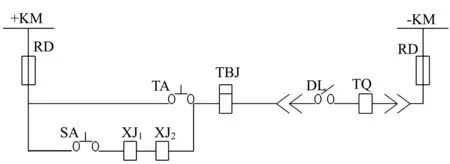

在原壓縮機跳閘回路停車按鈕TA處并聯一緊急跳閘開關SA、信號繼電器XJ1和XJ2。改造控制原理如圖1。

圖1 改造控制原理圖

1)在自備電廠電氣控制室分別安裝四臺壓縮機的緊急跳閘開關SA,在控制盤內每回路安裝信號繼電器XJ1。

2)在壓縮機現場控制柜內每回路安裝信號繼電器XJ2。

3)每回控制回路采用KVVP-4×4 mm2控制電纜敷設,長度約260 m,經計算電壓降為11 V,即加在高壓開關跳閘線圈上的電壓為220-11=209 V,此值在開關跳閘線圈的正常電壓工作范圍內(開關分閘線圈的正常工作電壓范圍為:65%~120%額定電壓),但實際試驗也是可行的,因此,從理論計算及實際試驗都可以達到開關跳閘的技術要求。

4)安裝信號繼電器XJ1和XJ2的目的主要是壓縮機非正常停機后進行故障的分析與判斷。

4 改造后的實際運行情況

壓縮機跳閘控制回路的改造,經過近20年的實際運行情況看,效果還是相當不錯的。據統計,截止2018年6月份,我公司自備電廠共發生故障11次,其中9次都采取了緊急拉閘壓縮機限電負荷,避免了事故的進一步擴大,有效確保了廠用電和生產裝置設備的安全。