基于PLC的輪軌式提梁機起升機構卷揚機同步性運動控制設計

張家龍

(連云港市拉夫丹重工科技有限公司,江蘇 連云港 222141)

近年來,基于PLC的控制核心的自動化控制系統在各種起重機械設計中得到了大規模的應用,其中大多數的應用重點集中在起重機械基本功能的實現上。提梁機工作環境相對比較復雜,起升機構所承擔的重量較大,在多吊鉤聯動的時候無法與卷揚機實現同步性運動,進而導致荷載重心出現偏差,產生一系列事故。

1 起升機構卷場機同步性運動原理

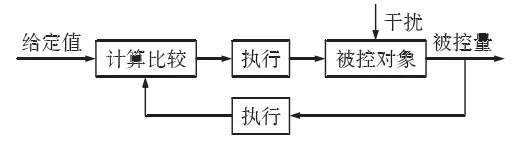

起升機構卷揚機同步性運動控制是一種交流電機動的閉環運動控制,也被稱為反饋控制,其是利用負反饋原理來降低系統誤差的一種機構。在閉環控制系統中,控制信號通過計算指揮,利用執行部件到被控對象,再通過測量部件實現反饋,形成了閉環傳遞。偏差信號在作用于控制器時,系統的輸出量就會與既定的數值相符合,其運動原理如圖1所示。

圖1 閉環控制系統原理示意圖

2 基于PLC控制的同步性運動控制系統設計

2.1 系統硬件

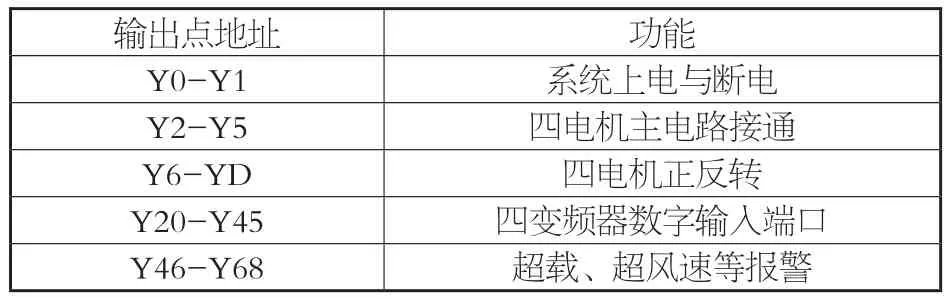

基于PLC的輪軌式提梁機起升機構控制系統由PLC軟件、硬件、變頻器、增量式電編碼器、儀表開關等部分組成。系統中的PLC、變頻器以及電編碼器為控制核心,實現卷揚機的電機運行控制工作,若是運行中出現超載、超速等不合理現象,其傳感器就會立即停止機器運行。本系統的PLC為松下電工FP0型號,其具備高速掃描、高擴展性特征;本系統的變頻器為西門子的MM440變頻器,其具備低速高轉矩輸出、強動態特征以及過載功能。本系統的增量式光電編碼器為GSX型,電機運行中所輸出的單路脈沖信號到PLC高速計數器通道能夠將電機的運行狀態直接反饋出來。按照系統不同控制需求將PLC的輸出與輸入端口進行定義以及分配,如表1、2所示。信號輸入共為59個點,輸出的共有55個點。

表1 系統輸入定義分配情況

表2 系統輸出定義分配情況

2.2 系統軟件

按照控制系統工作過程對軟件結構進行設計,其功能模塊包括:(1)雙吊聯動運行模塊,該模塊是利用對PLC雙吊聯動子程序來調用兩卷揚機實現聯動工作的,其主要是由單吊運行程序以及同步控制程序構成,實現了卷揚機電機的同步運行。(2)4吊聯動運行模塊,利用PLC4吊聯動子程序促使四卷揚機的聯動,由4個單吊運行程序以及同步控制程序構成,實現了卷揚機電機的同步控制。該控制系統的軟件使用的是模塊化的編程理念,控制系統在工作過程中,按照PLC程序內容,變頻器所輸出的相關頻率驅動卷揚機電機運轉與其同軸相連的光電編碼器輸出的連續脈沖到PLC高速計數器通道,數值會被保存在PLC的內部寄存器中,而將其中的數值進行比較得到的最大值就是運行超前狀態的卷揚機電機。而在PLC程序中,其會將其他的3臺電機變頻器調節到高一級輸出電流頻率狀態中,以便能夠使這3臺的電機運行速度快一步,一直到這4臺的寄存器數值相一致,則表示這些電機能夠實現同步運行。利用程序將這4臺電機的變頻器直接調到初始值,就能夠保證卷揚機的同步運行。

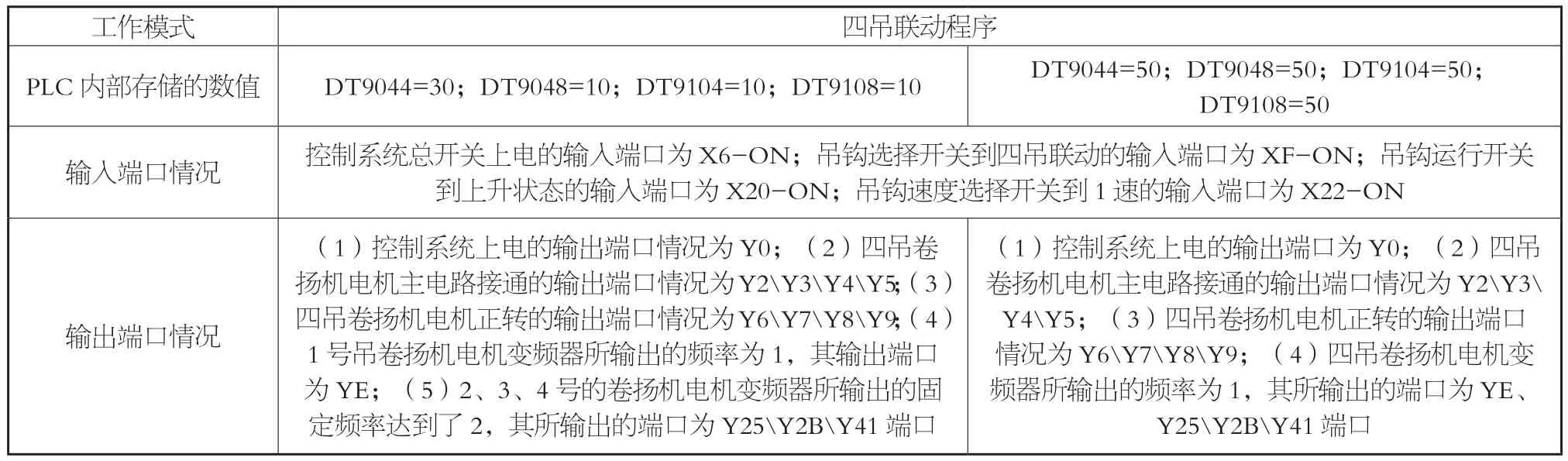

表2 四吊聯動控制系統的調試結果

3 基于PLC控制的同步性運動控制系統調試

通過實驗室中的設備對同步性運動控制系統的軟件、硬件設計展開系統模擬調試工作,但是由于系統控制中的輸出與輸入端口不能夠全部表現出來,因此只能夠通過對局部的輸出與輸入接口進行模擬調試,調試的情況如圖2所示,其中左側為PLC輸出與輸入端口的一部分,而右側則是FP0-C32型的PLC。在控制系統的硬件設施連接完成后,通過計算機利用RS232的數據接口能夠實現PLC程序的傳輸工作。

圖2 模擬調試面板示意圖

本文卷揚機的同步性運動控制系統調試是將四吊聯動程序作為模擬調試對象,在模擬調試中,其調試的過程主要分為2種現象,其中一種現象就是將PLC高速計數器中的DT9044/DT9048/DT9104/DT9108這4個通道數據寄存器分別輸入不同的初始操作值,代表著4個吊卷揚機的電機光電電編碼器所反饋的脈沖值是處于不同狀態的,也就是四吊卷揚機電機的運行是不同步的。在PLC的執行程序后利用輸出判斷其所輸出的頻率能否保證是卷揚機所屬變頻器輸出的最高設定的頻率值,但是又要確保其他卷揚機的變頻器所輸出的頻率要能比該變頻器所輸出的頻率要高。另一種現象就是將相同的初始數據值寫入到四通道數據寄存器中,這就表示了四吊卷揚機的電機運行是處于同步狀態的,利用程序的輸出頻率對四吊變頻器原有的頻率設定不變情況進行判斷,也就是能夠對四吊變頻器的同步程序的功能準確性進行模擬。通過以上的調試可以得到其結果(如表2所示)。結果表明四吊聯動程序執行與其控制要求相符合。

4 結論

本文將PLC、變頻器以及光電編碼器技術結合起來,設計了輪軌式提梁機起升機構卷揚機同步性控制系統,將電氣系統實現了簡化,完成了機電一體化的自動化控制。通過對同步性運動控制系統的軟硬件設計研究,并對系統進行了模擬調試。研究表明控系統PLC軟硬件設計工作準確,程序的執行能夠與提梁機起升機構卷揚機同步性運動控制要求相符合,能夠在工業作業現場進行實際運作。本系統能夠在一定程度上彌補傳統系統高故障率、無法實現電機同步性的等缺陷,具有實際應用效應,能夠實現同步運動控制。