YB47包裝機鋁箔紙石蠟自動噴涂裝置的改進

劉道松,周靖軍

(安徽中煙工業有限責任公司蚌埠卷煙廠,安徽 蚌埠 233000)

YB47高速包裝機是中國煙草總公司引進消化吸收意大利G.D公司的XC包裝機技術而自行生產的國產化設備,其生產速度為550包/分鐘,以自動化程度高、質量可靠等優點在卷煙企業得到廣泛應用。YB47包裝機有較好的鋁箔紙自動噴淋石蠟系統,在正常運行時能夠有效地給予鋁箔紙噴涂石蠟。但在生產中發現,噴涂石蠟的噴頭容易堵塞,鋁箔紙表面未噴涂石蠟造成包裝折疊不良,對設備運行和產品質量造成不利影響。

1 自動噴涂石蠟裝置的工作原理

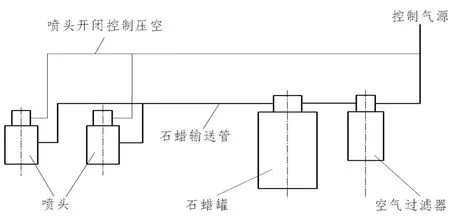

圖1 自動噴涂石蠟裝置示意圖

如上圖1所示,石蠟罐中的液體石蠟由空氣過濾器過濾的壓縮空氣經石蠟輸送管壓入石蠟噴頭,進入噴頭后的石蠟在另一路壓縮空氣的壓縮作用下噴霧,以便間斷(供油和停供交替進行)給鋁箔紙噴涂石蠟。在停機狀態下,壓縮空氣停供,石蠟噴涂停止。通過該裝置對鋁箔襯紙兩端折痕進行噴油霧潤滑,保證鋁箔襯紙的折疊質量。

2 存在問題和原因分析

2.1 存在問題

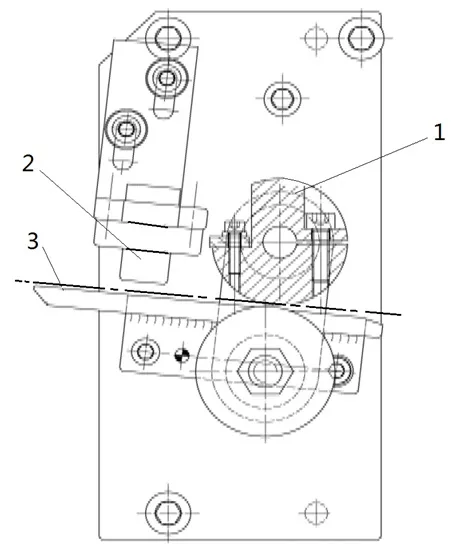

鋁箔紙自動噴涂石蠟裝置安裝在鋁箔紙壓輥與第一傳送輥之后的面板上,位置如下圖2所示。

圖2 鋁箔紙潤滑裝置示意圖

為避免難降解對環境帶來的危害和降低生產成本,目前卷煙包裝機所使用的鋁箔紙表面多是復合一層具有環保功能的轉移膜(下稱“復合膜”),由于這種鋁箔紙表面不是鋁箔,表面粉塵較大,石蠟噴頭長時間處在這種環境中易發生堵塞和損壞,造成噴涂不穩定影響鋁箔紙包裝質量。另外,在實際的生產過程中由于噴涂裝置停噴時鋁箔紙完全沒有潤滑,為保證包裝質量將停噴時間設置的很短,因此需消耗大量石蠟。同時,該噴頭為進口件,結構精密,堵塞后無法維修且購買周期長,因此對設備正常運轉影響較大。

2.2 原因分析

(1)復合膜鋁箔紙對折疊的影響。復合膜鋁箔紙的折疊可塑性較差且表面含油量低,因此摩擦系數較大,折疊后易反彈,造成鋁箔紙折疊不良、破損及煙包變形現象。

(2)噴涂裝置對鋁箔紙折疊的影響。在實際的生產過程中,為了盡可能地對鋁箔紙進行噴涂石蠟,將停噴時間設置的很短(設置為5秒,原機可調最短停噴時間為5秒),但仍然間斷有鋁箔紙完全沒有噴涂的現象,未噴涂的鋁箔紙同樣易造成折疊后反彈等折疊不良現象。

3 改進方案

由于原有的鋁箔紙石蠟噴頭長期處在周邊粉塵較大的環境中,噴頭容易堵塞。因此,要解決鋁箔紙噴涂石蠟的問題必須要重新設計噴涂裝置,其不僅要具備石蠟的噴涂功能,還應該有石蠟的停頓功能或者鋁箔紙與之能夠自動分離。為此,設計的方案裝置示意圖如圖3。

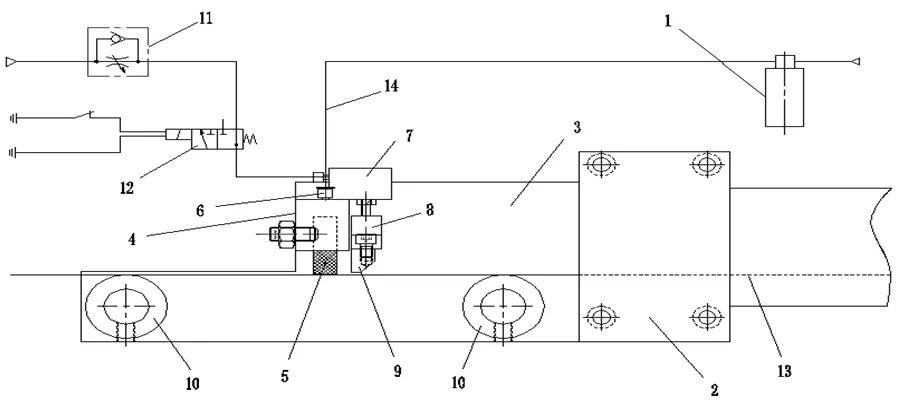

圖3 方案裝置示意圖

如上圖3所示,方案裝置在正常工作時,石蠟在壓縮空氣的作用下經導管6進入毛氈,浸有石蠟的毛氈對鋁箔紙連續涂抹石蠟。在停機狀態下,由接入停機信號的電磁閥控制氣缸7動作,使得分離壓板在氣缸的作用下壓下鋁箔紙,毛氈和鋁箔紙分離,避免鋁箔紙表面被涂抹過多石蠟。

4 方案的實施

4.1 裝置的設計

(1)利用原自動噴涂控制裝置,去除噴頭后將石蠟輸送管連接到設計的涂油裝置的管接頭6上。如圖1、4所示。

(2)將鋁箔紙涂油裝置加裝在鋁箔紙輸送通道出口,通過與罐體相連的輸送管實現給毛氈供油。如圖4所示。

(3)為避免當設備停機時,由于鋁箔紙始終與毛氈接觸產生浸油過多現象,在開機時浸油處被檢測到進行剔除,造成煙支和鋁箔紙的浪費,在支架上設計安裝了一套機、電、氣配合的自動分離裝置。電磁閥(二位三通)接入停機信號,一端接入常通正壓,一端與分離氣缸相聯連,在設備停機時,氣缸桿伸出,帶動安裝在氣缸上的壓桿組件向下運動,使鋁箔紙離開毛氈,避免鋁箔紙長時間與毛氈接觸。當設備啟動時,氣缸桿縮回,使壓桿離開鋁箔紙,保證鋁箔紙與毛氈接觸,從而避免鋁箔紙浸油過多現象,減少煙支和鋁箔紙的浪費。如下圖4所示。

圖4 涂油裝置示意圖

4.2 氣缸的選型和零件的設計

(1)氣缸的選型。①氣缸的行程。經過現場測量和分析,氣缸的行程只要滿足能夠使鋁箔紙與毛氈分離即可。氣缸是標準件,經查詢資料確定氣缸行程為H=5mm,其他相關尺寸由設計的零件給予補充。②氣缸的缸徑。該氣缸僅用于驅動鋁箔紙與毛氈分開,對缸徑和輸出力的要求不高。結合實際,選擇了型號為AEVC—10—5—I—P的微型單作用氣缸。

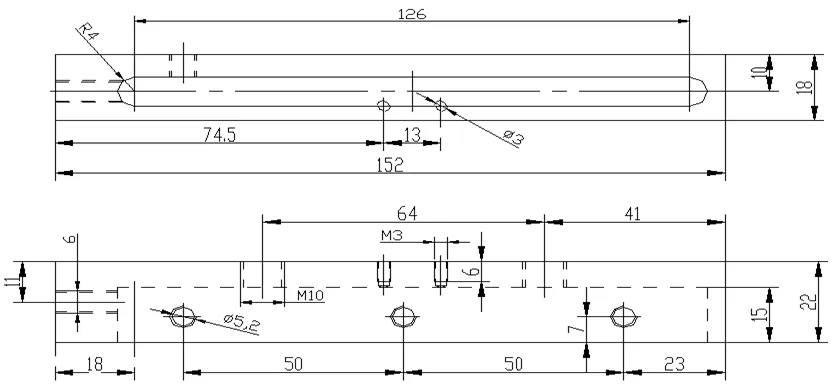

(2)涂油支架的設計。如下圖5所示,涂油支架沿下平面向內加工出一個長方形凹槽,長方形凹槽中設置有毛氈,在凹槽一側板上加工有三個與凹槽貫通的螺孔,在涂油支架上平面設置有兩個與凹槽貫通的管接頭螺紋和兩個安裝氣缸的螺孔。管接頭螺紋中安裝有管接頭,涂油支架的一端設置有一個螺孔,螺釘穿過安裝板上的腰形孔將涂油支架與安裝板相連。該涂油支架僅起到支架的作用,故選取了與輸送導軌2一樣的鋁合金材料。

圖5 涂油支架示意圖

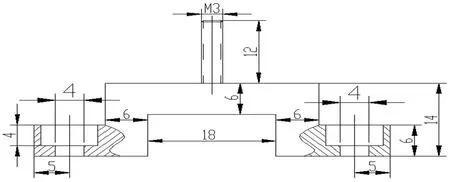

(3)支座的設計。如下圖6所示,支座在靠近分離壓板的一端設有兩個沉孔,螺釘穿過沉孔旋入螺孔中將分離壓板與支座相連。支座上端設置有螺桿,螺桿上設置有螺母,螺桿旋入氣缸活塞桿中并通過螺母鎖緊。該涂油支座僅起到支架的作用,故選取了與輸送導軌2一樣的鋁合金材料。

圖6 支座示意圖

4.3 裝置的安裝

圖4 中,鋁箔紙輸送導軌2上有安裝板3,安裝板3上裝有涂油支架4、支撐輥10,涂油支架4上設置有毛氈5、管接頭6、氣缸7,管接頭6通過導管14與石蠟罐1相連。氣缸7上設置有支座8,支座8上設置有分離壓板9。氣缸7與常開壓縮氣管相連,氣管上設有單向調節閥11、電磁閥12,通過單向調節閥11可調節氣流量大小,電磁閥12與包裝機啟停控制信號并聯,通過電磁閥12的通斷來控制氣缸動作。

安裝板3一端設置有四個沉孔,通過螺釘與鋁箔紙輸送導軌2相連。安裝板3另一端靠近下部設置有兩個圓孔,支撐輥10從鋁箔紙13輸送一側垂直于安裝板3安裝在圓孔上,在毛氈5工作時對鋁箔紙13起到支撐作用。安裝板3上安裝涂油支架的孔設置為一個垂直方向的腰型孔,沿腰型孔可以上下調節涂油支架4中毛氈5與鋁箔紙13的間距。

涂油支架4沿面向鋁箔紙13一側下平面向內加工出一個長方形凹槽,長方形凹槽中設置有毛氈5,在凹槽一側板上加工有三個與凹槽貫通的螺孔,通過安裝在螺孔上的三顆螺釘將毛氈5固定。在涂油支架4上平面設置有兩個與凹槽貫通的管接頭螺孔和兩個安裝氣缸7的螺孔。

4.4 安裝后的效果圖(如圖7、圖8)

圖7 設備停機狀態時

圖8 正常開機狀態時

4.5 參數的調整

原噴涂供油方式停供期間鋁箔紙完全沒有潤滑,為保證鋁箔紙包裝質量,避免鋁箔紙破損及折疊不良,因此停供時間不能設定過長。現涂油方式改進后,設備正常運行時毛氈始終與鋁箔紙接觸,不存在“停供”現象。為了減少石蠟的污染和損耗,安裝完成后對原供油控制相應參數進行了調整,經過多次反復試驗,將原有的“供油30秒停頓5秒”調整為“供油10秒停頓35秒”。

5 改進效果

(1)“供油30秒停頓5秒”調整為“供油10秒停頓35秒”。這樣每班可減少供油時間286分鐘,比原設定值減少約286%,即節約了286%石蠟。電磁閥開合頻率每班比原設定值減少172次,延長了電磁閥使用壽命。

(2)該鋁箔紙表面涂油裝置為在設備停機時,分離壓板使鋁箔紙離開毛氈,避免鋁箔紙長時間與毛氈接觸。當設備啟動時,分離壓板離開鋁箔紙,保證鋁箔紙與毛氈接觸,避免鋁箔紙浸油過多現象,減少煙支浪費。

(3)經過近兩年的使用,該裝置自動噴涂石蠟效果很好,已推廣至車間另一臺設備,均未發生故障,性能十分可靠。

6 結語

通過在鋁箔紙輸送通道出口處設計安裝的一套自動涂油裝置,工作時可利用壓縮空氣斷續的將罐中的石臘通過管道輸送到支架上的毛氈中,以實現對鋁箔紙表面的不間斷涂油,使鋁箔紙表面石蠟涂抹均勻,保證鋁箔紙折疊包裝質量,降低了輔材的浪費,減少了維修費用。