淺談鈦材復合板換熱器封頭密封面泄漏及維修

楊銘思

(逸盛大化石化有限公司,遼寧 大連 116600)

近些年來,隨著冶煉技術的不斷提高,鈦材產量迅速增長,這種性能優異的有色金屬已越來越多地用于制造化工備(多用作襯里)。鈦材比強度高,但價格較貴,做壓力容器或壓力容器原件多采用與碳鋼復合的形式,因兩種材料線脹系數不一致導致襯鈦層固定不當往往導致泄漏[1]。本文簡單介紹了在日常維護中遇到泄漏問題的維修辦法,為類似設備的維修提供參考。

1 鈦材與碳鋼固定關系

鈦材性能優異,最大的特點是質量小(密度4.51g/cm3),強度高,耐腐蝕性優良,低溫性能好,在海水和大多數酸、堿、鹽介質中均有優良的抗腐蝕性能,故被大量用作各種化學反應容器、熱交換器材料,但缺點是成本較高,特別是作為結構部件使用時這個問題尤為突出,有效的解決方法就是使用鈦鋼復合板[2]。

因鈦材與碳鋼材質可焊性差,一般采用銀釬焊進行密封焊接,因銀的價格昂貴故只有在需要氣密檢測等特殊情況下才對會進行焊接,目前通常采用的連接形式有以下兩種。

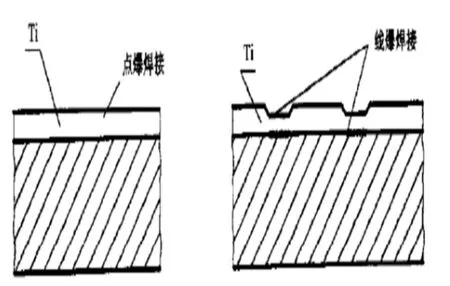

1.1 爆炸復合形式

圖1 爆炸復合形式

圖2 螺釘固定形式

是以炸藥為能源,利用爆炸時產生的沖擊力,使焊件發生劇烈碰撞、塑性變形、熔化及原子間相互擴散從而實現連接的一種壓焊方法。首先將欲壓接的二張金屬板之間保持一定間隔放置,在其上面再放上適量炸藥。由炸藥的一端起爆,爆炸速度每秒數千米,憑借該爆發能鈦板與基材鋼板角度碰撞,在該碰撞點基材鋼板與鈦板因非常大的變形速度與超高壓下形成連接,接合在瞬間完成。連接位置見圖1。

1.2 螺釘固定形式

首先在碳鋼基材上鉆孔、攻絲,同時在鈦板上鉆孔,用鈦螺釘將鈦板固定在碳鋼基材上,然后在螺釘上表面進行密封焊接,焊接一般采用氬弧焊,示意見圖2。為了在殼體內焊接襯里時,提供保護襯里焊縫背面的惰性氣體通道,檢驗襯里的焊接質量,排出襯里和殼體間的空氣,襯里設備應設有檢漏系統。

檢漏系統通常由襯里背面互相連通的、半徑為1.5mm~3mm的半圓形檢漏槽和與大氣相連通的檢漏孔構成。

2 兩種材料的線脹系數比較

根據GB150標準,常溫時碳素鋼線脹系數約為11×10-6/℃。根據JB/T4745標準,常溫時鈦線脹系數為8.5×10-6/℃。兩者線脹系數存在差異,所以在受熱時兩種材料之間存在應力。

3 泄漏位置及原因分析

①泄漏位置:封頭與管板法蘭密封面泄漏。②現場處置:利用拉伸器按螺栓拉伸力矩要求進行緊固,但緊固無效,未消除漏點。③現場拆除檢查:拆除封頭檢查管板和管箱密封面,表面均無明顯劃痕和明顯變形。對管箱密封面(螺釘固定形式)用金屬錘輕輕敲擊,部分位置有空洞的聲音,特別是在泄漏的位置較嚴重,進行PT無損檢測,未發現明顯缺陷,證明鈦板與基材之間存在問題。④原因分析:根據以上現象分析泄漏原因為管箱法蘭密封面與基材密封面未貼實,在按力矩緊固螺栓后,密封面接觸位置有虛點,造成泄漏。

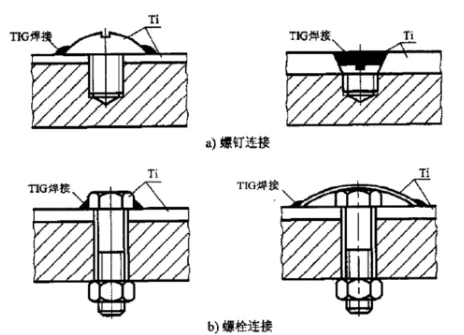

圖3 螺釘示意

4 處理辦法及維修辦法

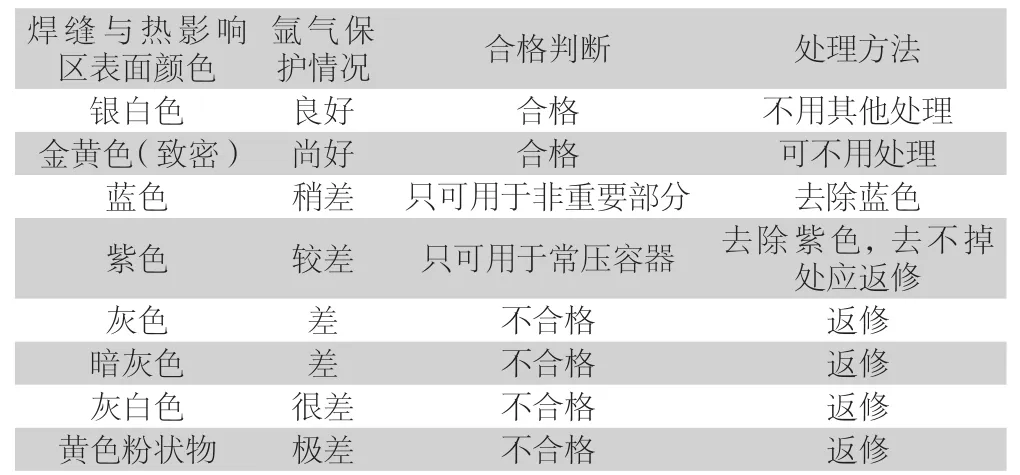

表1 鈦焊縫和熱影響區表面顏色

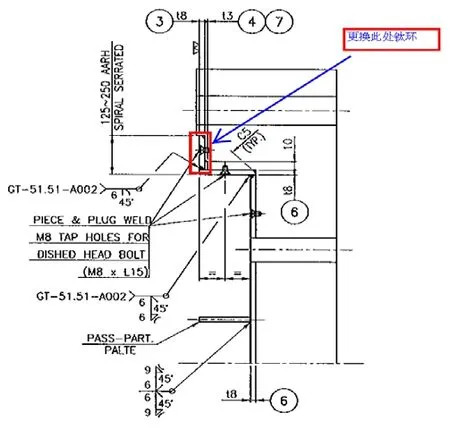

更換原鈦環密封面,具體步驟如下:①用車床將鈦環密封面加工去除,位置見圖4。②將管箱的碳鋼基材腐蝕位置進行補焊,補焊要高出基材的表面,用車床將基材表面加工平整,粗糙度達到3.2以上。③新制作鈦環1件,規格Φ1660mm*Φ1418mm*14mm。因尺寸較大,整圓預制浪費材料較多,故采用三個圓弧進行拼接以節省材料。④鈦環與基材配鉆固定螺釘孔,原采用M8螺釘固定,改為M12螺釘進行固定,數量不變,見圖3。⑤利用工裝將鈦環密封面整周壓緊固定后將鈦螺釘擰緊。⑥將鈦螺釘與鈦環焊接。焊接形式采用GTAW,氬氣純度要求99.998%以上,氣量15-25L/min,焊絲牌號ERTi-2,規格Φ2.4,焊接電流120A-180A,焊接速度8-20cm/min,焊接電流極性DCEN。焊接表面是否合格可根據焊縫熱影響區的顏色進行判斷,判斷方法見表1。⑦焊接件的溫度降至室溫后撤掉工裝,檢測鈦板的回彈率,在圖紙要求范圍內為合格。⑧加工鈦板密封面至圖紙尺寸。⑨所有焊縫進行PT檢測,達到NB/T 47013 I級合格。

圖4 鈦環密封面位置示意

5 使用效果

維修后按螺栓規定的力矩進行緊固后未出現泄漏情況。

6 結語

(1)法蘭密封面緊固后要測量密封面的距離偏差,間距差一般要小于0.5mm。

(2)更換鈦板密封面過程中應特別注意焊接速度和工裝壓緊度,這是避免鈦板變形的關鍵。