汽車輪胎生產基本工藝(四)

楊順根

(全國橡塑機械信息中心,北京 100143)

(接上期)

6 油皮膠、內襯層、密封層

在輪胎的結構中,各種輪胎的內腔表面覆有一層由純膠薄膠片構成的油皮膠、內襯層、密封層,這些在不同輪胎的不同叫法的輪胎內腔膠層,其功能有相同之處,也有不同之處,內襯層和密封層是在20世紀80年代開始引進國外子午胎生產技術后才流行的叫法。

6.1 油皮膠

在我國以生產斜交輪胎為主的年代,業內將其內腔膠層稱作油皮膠,英文為squeegee。但這一膠體,在化工出版社1989年出版的《橡膠工業辭典》中被解釋成“一種置于輪胎簾布層之間的純擦膠膠料,亦稱隔離膠”,這種解釋有待商榷。

油皮膠的作用是防止有內胎斜交胎胎體簾布層滲入水分、空氣和雜質,并可保護內胎免受磨損。

油皮膠的膠料應具有較好的耐老化性能和拉伸性能。采用天然橡膠和丁苯橡膠為主,可摻用較多合成橡膠。當為無內胎斜交胎時,油皮膠則還起氣密作用,氣密就成為關鍵性的要求。此時采用以鹵化丁基橡膠為主生產。

油皮膠一般采用壓延法生產。胎體簾布壓延覆膠、斜裁、搭接接頭后卷取,再利用油皮膠壓延機壓延的油皮膠膠片直接貼合于第一層覆膠簾布,屬于熱貼貼合。油皮膠厚度通常為0.5~1.0 mm。

常用油皮膠壓延機為Φ360×1 200三輥壓延機,并配用簡易聯動裝置。壓延速度為2.26~22.6 m/min。

6.2 內襯層、氣密層

根據GB/T 6326輪胎術語的解釋是“有內胎輪胎胎里表面的膠層”,這里不分子午線輪胎還是斜交輪胎,標準將此作了統一,油皮膠一詞開始以內襯層一詞取代。在引進技術的文件中,內襯層的英文為inside liner,也叫 inner liner或 inner liming。

氣密層在同一國標中的解釋是“無內胎輪胎胎里及胎圈與輪輞胎圈座接觸面上的耐透氣膠層”。氣密層與內襯層的不同之處在于不透氣的性能。因此在國外技術文件中的英文名稱為air-tight liner,但也有與內襯層的英文名inner liner混叫的。

內襯層和氣密層的共同作用類同上述油皮膠,防止胎體簾布層滲入水、氣、雜物。氣密層在無內胎輪胎中起到內胎的作用,確保輪胎在使用過程中的氣壓,氣壓耐久不泄漏。目前在國內輪胎企業兩種膠層統稱為內襯層。

根據內襯層在子午線輪胎結構中的動能特點,通常由2~4層用不同膠料制成的薄膠片組合而成,對輕卡、乘用子午線輪胎的內襯層一般為二層膠片貼合而成,而對于全鋼無內胎載重子午線輪胎的內襯層則由二層氣密層、一層過渡層、一層黏合層構成。不同的膠層用不同的膠料配方,內層膠片通常用氯化丁基橡膠和天然橡膠制造。氯化丁基橡膠的占比在30~70份范圍內選用。對于外層膠片被稱為過渡層膠片,要求具有良好的互黏性,以使內襯層能更好地與輪胎內層簾布膠相黏合。

轎車、輕卡子午線輪胎的內襯層膠片較薄,一般為1.5~2 mm,全鋼載重子午線輪胎的內襯層膠片則較厚,可達4.5~6.5 mm。

內襯層膠片是一種型膠膠片,對于二層、三層的內襯層膠片如圖22和圖23所示。

圖22 三層結構內襯層

圖23 二層結構內襯層

目前內襯層的生產方法主要有兩種:壓延法和擠出法。

(1)內襯層壓延法生產

內襯層壓延法生產采用的主要設備是2輥+2輥結構形式的S型四輥壓延機,可以一次壓延兩種不同膠料的具有一定級差的兩種膠片,壓延對中后用海綿壓輥熱貼壓合成復合膠片。壓延法生產內襯層的簡要工藝流程如圖24所示。S型四輥壓延機的示意圖如圖25所示。

內襯層膠片在壓延貼合后的冷卻、卷取等過程中,必須確保膠片無張力輸送,以防膠片變形,同時膠片在冷卻過程中須防驟冷。

內襯層壓延法生產線使用的壓延機規格主要有表11所列兩種。

表11 內襯層壓延生產線所用兩種壓延機規格

壓延機的供料采用兩臺Φ200×12D銷釘機筒冷喂料擠出機熱煉供料。

圖24 內襯層壓延法生產簡要工藝流程

圖25 S型四輥壓延機簡圖

內襯層壓延工藝需注意下列問題:

a.壓延速度控制在20~30 m/min之間;

b.要正確控制壓延機輥筒溫度,不同輥筒的溫度和不同季節的輥溫,應該根據具體情況試驗確定,否則不易保證壓延質量;

c.壓延膠片時,輥筒之間是否需要有速比,根據不同厚度的膠片而定,可在1:1至1:1.1之間試驗選取;

d.壓延后的內襯層膠片,經冷卻后沒有拉伸而有一定膨脹,膨脹率大于生產線上的拉伸率,需要貼合的膠片,壓延后存放12 h左右。

壓延工藝的主要特點和不足之處:

a.設備投資費用略低;

b.膠片溫度較低,膠片表面質量較好;

c.操作比較容易;

d.壓延膠片容易夾帶空氣;

e.不宜壓延太厚的膠片,據企業經驗,厚度不應超過3 mm,厚膠片另用貼合法生產;

f.壓延法生產的內襯層,由于壓延機輥筒不是型輥,靠級差貼合后的內襯層,其斷面形狀為近似于結構設計要求,與擠出壓延法有差異。

(2)內襯層擠出法生產

內襯層擠出法生產工藝體系由擠出和壓延兩部分組成,先由螺桿擠出機擠出膠片,再由兩輥壓延機壓延成具有一定斷面形狀的薄膠片,由2~3層膠片組成的內襯層需要用不同工序生產的薄膠片貼合而成,其生產工藝流程如圖26所示。

圖26 擠出法內襯層生產工藝流程示意圖

內襯層擠出法生產線中一般配用Φ150或Φ200銷釘機筒冷喂料擠出機和Φ400兩輥壓延機。壓延機的上輥為型輥,根據所需形狀可以更換,以壓延成要求斷面形狀的膠片。

擠出壓延法生產的內襯層具有密實和氣泡少的特點,可以生產較厚的內襯層,尺寸精度較高,容易生產所需斷面形狀的內襯層,比較適合生產全鋼子午線輪胎的內襯層。

該生產工藝的設備投資費用高,一次只能出型一種膠料的膠片,完成整個內襯層的生產過程略為復雜,必須經二次以上出型的膠片進行復合。

二層膠片的擠出法內襯層有冷復合和熱復合兩種工藝。熱復合生產線中設有兩套擠出+壓延設備,兩套設備加工的膠片趁熱貼合。三層以上的內襯層必須用另外膠片貼合。

擠出法內襯層膠片在復合時,層間容易夾入空氣,因此須要采用硬度適宜的材質制成的膠片復合壓輥,使膠片均勻壓實。

常用的內襯層擠出法生產線主要參數如下:

銷釘機筒冷喂料擠出機 Φ200×16D

壓延機輥筒直徑 Φ400 mm

壓延機輥筒工作表面長度 1 200 mm

壓延膠片厚度 0.4~5 mm

膠片厚度精度 ±0.05 mm

壓延膠片最大寬度 1 000 mm

7 簾布層和內襯層的輻照處理

胎體簾布層與層之間在輪胎成型及硫化過程中會出現簾線偏移或簾線稀疏不一的現象,而輪胎內襯層(氣密層)是一種薄型純膠片,在進行硫化過程中更易出現膠料流動,造成厚薄不均的問題,為了消除這類缺點,提高輪胎質量,近些年來開始利用電子束輻照系統EPS(Electrom beam Process System)對膠簾布、內襯層進行電子束輻照處理。極性橡膠經過電子輻照處理后,激活了膠料中的橡膠大分子,導致橡膠大分子之間發生C—C鍵交聯,形成三維網狀結構,增強橡膠部件的物理機械性能。

橡膠部件的輻照處理技術源自國外,國內輪胎企業的研究試用只是近10年的事,至今仍在少數企業試用。首先生產輻照設備的是北京射線研究所和武漢久瑞電氣公司,之后軟控也加入研發應用,并研發了首套纖維簾布壓延生產線電子輻照系統,該系統是雙加速器在線電子輻照,上下兩組電子輻照同時對纖維簾布進行照射,可以將壓延生產線速度提升到52 m/min。

理論認為:單面輻照電子密度為3~6.5×1012e/mm2比較理想。

有試驗表明,經過輻照處理的過渡膠片可減薄0.2~1 mm,內襯層可減薄0.1~0.2 mm。由此,不但可提高輪胎質量,還可節約膠料。

一種電子輻照預硫化系統的基本參數如下:電子束能量 0.5 MeV束流強度 0.5~100 mA連續可調束流穩定度 >95%最大束流功率 50 kW掃描寬度 800~1 600 mm運行速度 0~60 m/min

8 簾布裁斷

如前所述,輪胎生產中作為受力骨架材料的覆膠簾布,有纖維簾布和鋼絲簾布兩類。纖維簾布用于斜交輪胎和輕卡、轎車子午線輪胎,鋼絲簾布則用于全鋼載重子午線輪胎和輕卡、轎車子午線輪胎的帶束層,兩類簾線的裁斷方式及其所用設備各不相同。

8.1 斜交輪胎覆膠纖維簾布的裁斷

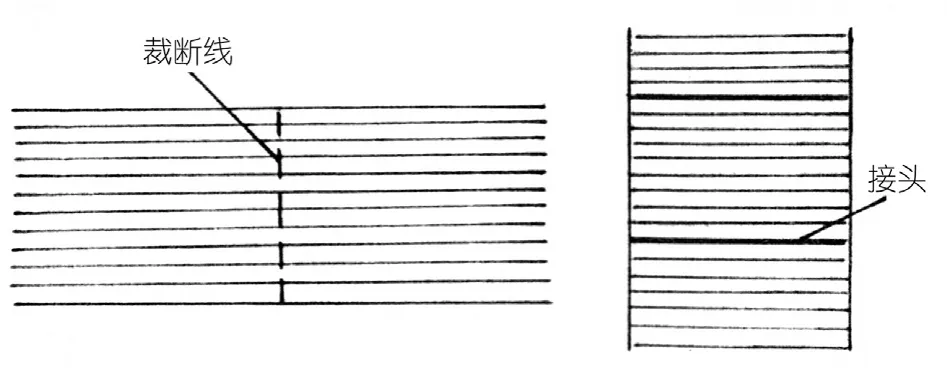

覆膠纖維簾布主要用于斜交輪胎的胎體層和緩沖層,采用斜裁方式進行裁斷,裁斷后的簾布塊以搭接方式接頭,如圖27所示。胎體簾布和緩沖層簾布的裁斷角度在48°~52°之間選取,有時緩沖層簾布的裁斷的角度略大于胎體簾布的裁斷角度,以限制胎體外直徑的伸張,提高胎面的耐磨、耐刺性能。

國內斜交輪胎均采用套筒法成型,同一條輪胎的不同層次的簾布層,根據輪胎結構要求,每一層簾布的裁斷寬度是不一樣的,即每層簾布之間具有一定差級。

套筒法成型斜交輪胎的簾布筒,其直徑小于成型鼓的直徑,通常小5%~15%,即成型時簾布筒要伸張5%~15%。裁斷時,當以第一層簾布長度為準時,以后各層簾布按一定長度遞增,一般無隔離膠層的遞增3~5 mm,有隔離膠層的遞增5~8 mm。

圖27 斜交輪胎纖維簾布的裁斷和接頭

簾布裁斷后,將簾布塊位移90°,再將每塊簾布的頭、尾根據工藝要求以搭接方式接頭,搭接接頭壓線1~3根。接頭后卷取備用。

緩沖層如需貼緩沖膠片時,可以采用內層胎體簾布層貼合油皮膠(內襯層)所用的方法一樣,在緩沖層膠片壓延線上進行熱貼合。

簾布裁斷設備一般采用普通臥式斜裁裁斷機。機器具有覆膠簾布導開架、單環貯布器、圓盤刀裁斷裝置、0~45°裁斷角度調整裝置、自動定長控制系統和簾布接頭卷取裝置等組成。簾布定長裁斷既可自動操縱,也可手動操縱。裁斷簾布塊需人工取放和人工接頭,并人工啟動卷取。

普通臥式斜裁裁斷機有兩種結構形式:低臺式和高臺式。低臺式裁斷機的機臺高度為800 mm左右,高臺式的則為1 800 mm左右,可實現自動裁斷。高臺式斜裁裁斷機的裁斷工作臺很高,為方便操作,設有約高800 mm的低工作臺,高、低工作臺中心線呈與簾布裁斷角度一致的角度配置,高、低工作臺之間用涂有聚四氟乙烯的滑板相聯,在高臺上裁斷的簾布塊通過輸送帶運至滑板處自動滑落到低工作臺上,正好與低工作臺上的前一塊布對齊、接頭。這種裁斷機的最大優點是由于不用人工取放簾布塊而不會導致簾布變形。

這兩種裁斷機自然也可用于裁斷輕卡、轎車子午線輪胎的胎體簾布。

8.2 子午線輪胎纖維簾布的裁斷

子午線輪胎發展到目前,纖維簾布主要用作輕卡、轎車子午線輪胎胎體的骨架材料,在全鋼載重子午線輪胎中已經淘汰了這種骨架材料。多年來,纖維簾布的品種和性能得到了不斷發展和提高,有尼龍簾布、聚酯簾布等等。

由于子午線輪胎的結構特點,胎體簾布按90°角裁斷,即裁斷線垂直于簾布經線,如圖28所示。裁斷寬度誤差要求≤1 mm,裁斷后的簾布塊轉位90°,將簾布塊頭、尾以搭接方式接頭,然后卷取備用。

圖28 胎體簾布裁斷接頭示意圖

隨著裁斷機技術的進步,子午線輪胎纖維胎體簾布的裁斷已經實現自動定長裁斷、自動取布、自動接頭、簾布傳遞、貼合內襯層和自動卷取等作業。胎體簾布自動裁斷時,簾布在恒張力條件下導開,通過兩臺伺服電機分別控制主運輸帶運行長度和簾布運行長度。當主運輸帶運行長度大于簾布運行長度時,前后兩塊簾布之間產生縫隙,該縫隙可精確控制,以保證簾布吸取精度。

為保證裁斷精度和接頭精度,必須保證簾布兩邊邊緣直線度。

自動完成壓布接頭后自動移去簾布。當需要貼合內襯層時,導開內襯層卷,將內襯層貼合在裁斷后接好頭的纖維胎體簾布上,然后卷取備用。

全自動子午線輪胎纖維胎體簾布裁斷機的出現,提高纖維簾布裁斷的自動化水平,簾布裁斷角度0~3°,裁斷寬度(200~800)±1 mm,壓接接頭精度3±1 mm,內襯層最大寬度500 mm,內襯層貼合對中精度±2 mm。

8.3 鋼絲簾布裁斷

子午線輪胎中需要用到鋼絲簾布裁斷工藝的主要是輕卡、轎車子午線輪胎中的鋼絲帶束層,全鋼載重子午線輪胎的胎體鋼絲簾布及其鋼絲帶束層和胎圈擴布。

8.3.1 胎體鋼絲簾布的裁斷

目前,載重子午線輪胎胎體骨架材料及胎圈擴布均采用鋼絲簾布制造,同一規格的兩種鋼絲簾布均按90°角度裁斷,但簾布規格按輪胎結構設計而定,其裁斷和接頭的示意圖同上圖28所示,但鋼絲簾布按要求裁斷后,將鋼絲簾布塊轉位90°,利用專用接頭工具將前后兩塊簾布非裁斷邊以對接方式擠壓接頭,再用制備好的薄膠片或小型擠出機對鋼絲簾布的裁斷邊包邊膠,以防裸露的鋼絲端頭受潮生銹,影響質量。邊膠的厚度通常為0.5~0.7 mm,寬度為20~3 5 mm。

裁斷全鋼載重子午線輪胎胎體鋼絲簾布和胎圈擴布鋼絲簾布的設備有兩種類型:鍘刀式90°鋼絲簾布裁斷機和用圓盤刀與矩形刀組成裁斷機構的盤桿式90°鋼絲簾布裁斷機。鍘刀式裁斷機的裁斷方式類似于剪刀的工作原理,組成裁刀的上、下裁刀均為矩形刀,矩形刀有兩個刀刃或四個刀刃,刀刃可調換使用,每個刀刃可裁斷30萬次以上,用鈍的刀刃可修磨后再用。

盤桿式裁斷機利用圓盤刀和矩形刀之間的剪切作用裁斷鋼絲簾布。圓盤刀在氣缸作用下與矩形刀之間保持一定壓力,通過鏈傳動驅動圓盤刀作裁斷運動。

過去,我國輪胎企業使用的90°鋼絲簾布裁斷機大都依賴進口。目前,桂林中昊力創機電設備有限公司和天津賽象科技股份有限公司生產的此類裁斷機,基本能滿足需要,已獲國內外用戶認可,每年有一定量的機臺出口到國外輪胎企業。

國產90°鋼絲簾布裁斷機主要由導開裝置、送布裝置、裁斷裝置、吸附簾布90°轉位機構、接頭裝置、包邊膠裝置和卷取裝置等組成。導開和裁斷與接頭和卷取呈90°排列。按90°角度裁斷后的簾布塊由輸送裝置運離裁刀后由電磁吸附輸送裝置將簾布塊吸附偏轉90°,移送到接頭工作臺,利用氣動接頭工具或手工進行對接擠壓接頭。

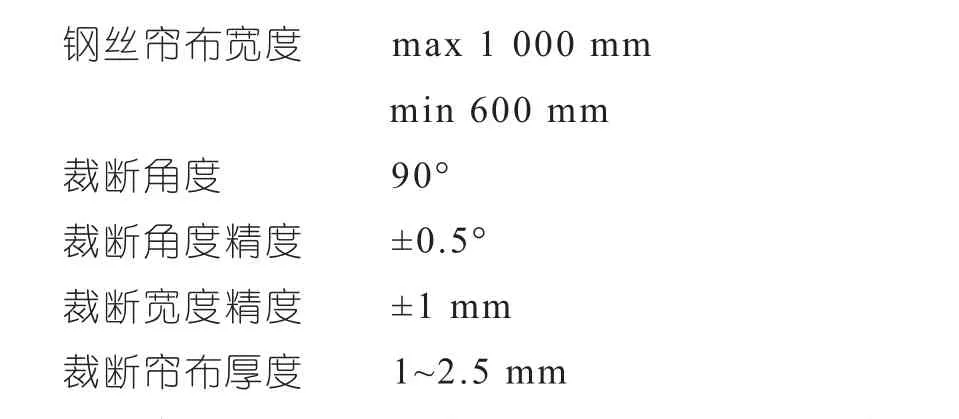

國產90°鋼絲簾布裁斷機的主要技術參數如下:

鋼絲簾布寬度 max 1 000 mm min 600 mm裁斷角度 90°裁斷角度精度 ±0.5°裁斷寬度精度 ±1 mm裁斷簾布厚度 1~2.5 mm

為了在內層胎體鋼絲簾布上貼合內襯層,通常將已經制備好的內襯層卷放置在胎體鋼絲簾布裁斷機組特設的位置上,在裁斷、接頭、包邊膠后的胎體鋼絲簾布在卷取之前,將內襯層卷導開,對中貼合在鋼絲簾布上,然后再行卷取。這樣,內襯層利用鋼絲簾布作為載體,在輪胎成型機上成型貼合時就不會受到拉伸變形。

8.3.2 帶束層鋼絲簾布的裁斷

不論是輕卡、轎車子午線輪胎還是全鋼載重子午線輪胎的帶束層鋼絲簾布的裁斷工藝,與胎體鋼絲簾布的裁斷工藝基本相同,但由于帶束層在子午線輪胎中的結構特點,具有很大的裁斷角度,通常在65°~75°度之間。同時鋼絲帶束層的裁斷寬度較窄,因此裁斷后的鋼絲帶束層簾布條呈大角度窄長條。鋼絲帶束層簾布的裁斷和接頭示意圖如圖29所示。

圖29 鋼絲帶束層裁斷、接頭示意圖

鋼絲帶束層裁斷機的結構,除配置角度不同外,和胎體鋼絲簾布裁斷機類似。當鋼絲簾布裁斷機設計成既可裁斷胎體簾布又可裁斷帶束層時,則裁斷裝置的裁斷角度設計成可調的。按兩用裁斷機設計時,根據西方橡機企業表示裁斷角度的習慣,裁斷角度設計成在14°~90°范圍內可調。但在實際生產中大多為分開設計生產。

經過國內橡機企業20多年的努力,桂林中昊力創機電設備有限公司和天津賽象科技股份有限公司等企業的鋼絲帶束層裁斷設備的技術水平和產品質量可與國外產品媲美,與胎體鋼絲簾布裁斷機一樣,獲得了國內外用戶的認可。

國內常用鋼絲帶束層裁斷機的主要技術參數如下:

鋼絲簾布寬度 750~1 200 mm簾布裁斷角度 15°~70°簾布裁斷寬度 50~500 mm最大裁斷長度 4 000 mm裁斷寬度誤差 ±0.5 mm裁斷角度誤差 ±0.2°包邊膠誤差 ±1 mm簾布自動拼接寬度 50~450 mm

8.3.3 0°鋼絲帶束層

有的全鋼載重子午線輪胎鋼絲帶束層的設計,在頂部鋼絲帶束層的兩側設置0°鋼絲帶束層窄條各兩層,其簾線方向與胎冠中心線平行呈0°排列,進一步增強輪胎剛度和強度,防止帶束層邊部變形,因此也可降低帶束層邊部應力。0°鋼絲帶束層的配置如圖30所示。該技術源自意大利Pirelli公司。

圖30 0°鋼絲帶束層位置示意圖

0°鋼絲帶束層的寬度較小,因此設計了專用于以擠出法生產0°鋼絲帶束層的生產線。生產線由錠子房、鋼絲導開排線機構、鋼絲覆膠擠出機、牽引裝置、冷卻裝置、貯存裝置、裁斷裝置和卷取裝置等組成。錠子房必須封閉,房內溫度高于房外溫度3~5℃,相對濕度在50%以下,鋼絲導開張力控制在10 N左右。

0°帶束層使用高伸長(HE)鋼絲簾線,它具有較高的扯斷伸長率,彈性模量低,具有良好的抗沖擊性能,有利于延長輪胎使用壽命。典型的高伸長鋼絲簾線有 3×7、3×4和 4×4等結構。

0°鋼絲帶束層生產線的主要參數如下:

銷釘機筒冷喂料擠出機 Φ90×12D(14D)鋼絲錠子數 max 80個最大擠出寬度 138 mm擠出條數 2條擠出厚度 1.8±0.08 mm單條最大擠出寬度 39 mm

對于輕卡、轎車用半鋼子午線輪胎的鋼絲帶束層可以用上述壓延法生產,也可以用擠出法生產,但這種鋼絲帶束層由于寬度較窄,用擠出法生產的性價比要優于壓延法,因此鋼絲帶束層擠出法生產在小胎生產中獲得了廣泛應用。