大深孔爆破在某礦山采礦中的應(yīng)用

周運(yùn)久,陳 燦

(1.安徽省司爾特肥業(yè)股份有限公司宣城市宣州區(qū)馬尾山硫鐵礦,安徽 宣城 242041;2.銅陵有色設(shè)計(jì)研究院,安徽 銅陵 244000)

1 大直徑深孔爆破方案

1.1 鑿巖

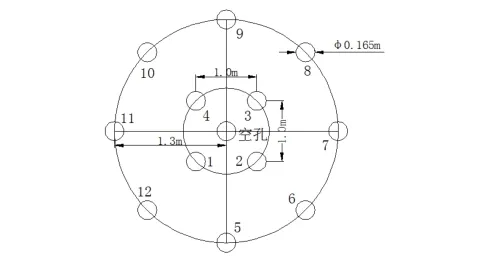

深孔拉槽事實(shí)上就是為采礦爆破創(chuàng)造自由面,提高爆破效果。根據(jù)爆破成井技術(shù),結(jié)合爆破自由面的情況,可將深孔掏槽方式分為兩種:一種是利用與裝藥深孔相平行的空孔(不裝藥)作為自由面,各掏槽孔順序起爆,掏槽、擴(kuò)槽形成槽腔;另一種則是利用爆破漏斗原理,采用球形藥包裝藥,以底部為自由面,向下爆破形成倒置漏斗槽腔。結(jié)合礦山實(shí)際,在進(jìn)行大量的科研試驗(yàn)的基礎(chǔ)上,對(duì)其拉槽布孔方式進(jìn)行了優(yōu)化,如下圖1所示,拉槽區(qū)中間施空孔,外圍 4個(gè)孔形成一束孔,同時(shí)起爆,形成 束狀孔。側(cè)崩區(qū)炮孔采用平行深孔、條形柱下斜插孔的組合 布置方式,參考相關(guān)礦山165mm直徑爆破孔網(wǎng)參數(shù),選取 3.0m*3.0m,邊幫孔采用控制爆破技術(shù),孔間距取2.0m。

潛孔鉆機(jī)操作人員要嚴(yán)格按圖紙施工,不得改動(dòng)孔口的位置,掌握好鉆機(jī)的機(jī)械性能,開孔一定嚴(yán)格實(shí)行二次定位,潛孔鉆機(jī)操作人員在鑿巖時(shí)一定要注意鉆機(jī)的沖擊和回轉(zhuǎn)速度匹配關(guān)系[1],要適應(yīng)巖性的變化,特別對(duì)于比較破碎和平滑的節(jié)理面,推進(jìn)壓力不宜過(guò)高,以防卡鉆和增大孔的偏斜,確保采場(chǎng)中間孔的偏斜率小于3%,力爭(zhēng)達(dá)到小于1%。

圖1 拉槽區(qū)炮孔布置

1.2 爆破

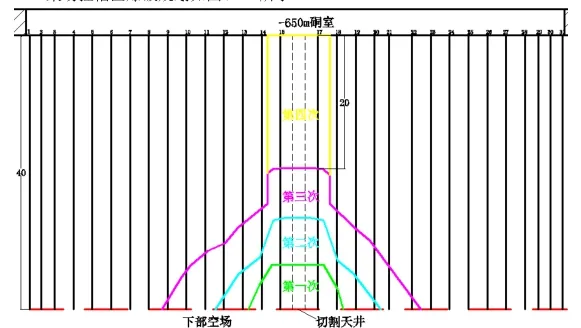

圖2 F650~2-1 方案一爆破規(guī)劃

方案一:①拉槽爆破:大直徑深孔爆破時(shí),首先以拉槽天井以及 下部空間為自由面自下而上分層拉槽爆破,每次拉槽爆破高度5.0m~6.5m,并在各次拉槽爆破過(guò)程中將兩側(cè)炮孔爆破約 4m 高度以形成“窿形線”,可以提高頂板穩(wěn)定性以及為之后的拉槽爆破提供更大的自由面、補(bǔ)償空間,初步規(guī)劃3次拉槽爆破。②破頂爆破:由于采場(chǎng)跨度較大,為確保上部硐室作業(yè)安全,經(jīng)過(guò)3次拉槽爆破至頂板厚度為20m 時(shí)采用破頂爆破。③側(cè)崩爆破:破穿上部鑿巖硐室后采用全孔一次側(cè)向爆破,側(cè)向崩礦具有爆破次數(shù)少、效率高、成本低、大塊率低的優(yōu)點(diǎn),經(jīng)二十多次側(cè)崩爆破采完整個(gè)采場(chǎng),整個(gè)采場(chǎng)共經(jīng)過(guò)約 25 次爆破。具體采場(chǎng)拉槽區(qū)爆破規(guī)劃如圖2所示。

方案二:①拉槽爆破:主要以天井作為自由面與補(bǔ)償空間,對(duì)天井周圍的一圈拉槽孔進(jìn)行自下而上分層拉槽爆破,分層爆破高度 9.0m~10.0m,共規(guī)劃2次拉槽爆破。其中分層崩礦高度初步設(shè)計(jì)為9.0m~10m 時(shí),既可以利用φ2.0m的切割天井作為自由面,也可以以底部空間為自由面,增大爆破破巖能量利用率,減少拉槽區(qū)炮孔的爆破后沖破壞作用(若分層崩礦高度為全高40m或者半高20m,則爆破自由面僅為中心的切割天井,爆破夾制性較大,爆破條件差,易造成周圍炮孔破壞)。 ②破頂爆破:經(jīng)過(guò)2次拉槽爆破至頂板厚度為 20m 時(shí)采用破頂爆破。 ③側(cè)崩爆破:破穿上部鑿巖硐室后采用全孔一次側(cè)向爆破,經(jīng)二十多次側(cè)崩爆破采完整個(gè)采場(chǎng),整個(gè)采場(chǎng)共經(jīng)過(guò)約 25 次爆破。具體采場(chǎng)拉槽區(qū)爆破規(guī)劃如圖3所示。

圖3 F650~2-1 方案二爆破規(guī)劃

1.3 對(duì)比分析

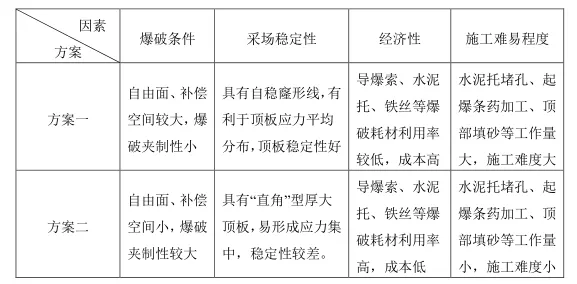

兩種方案主要區(qū)別在于拉槽區(qū)的爆破方式,在爆破條件、采場(chǎng)穩(wěn)定性、經(jīng)濟(jì)性、施工難易程度四個(gè)方面進(jìn)行對(duì)比分析。

1.3.1 爆破條件

方案一:第二次拉槽爆破以天井和下部硐室作為自由面和補(bǔ)償空間,夾制性較小,對(duì)后排炮孔保護(hù)較好,且每次拉槽爆破后在下部形成了更大的自由面與補(bǔ)償空間,能夠?yàn)楹罄m(xù)爆破提供更大的自由面與補(bǔ)償空間;方案二:第二次拉槽爆破主要以天井作為自由面和補(bǔ)償空間,夾制性 較大,對(duì)后排炮孔的損傷較大,在拉槽結(jié)束后形成的補(bǔ)償空間較小,對(duì)于后幾次的拉槽爆破提供的自由面較小。

1.3.2 采場(chǎng)穩(wěn)定性

方案一:在拉槽爆破完成后可在采場(chǎng)長(zhǎng)度方向形成“弧形”的自穩(wěn)窿形線頂板,有利于減少頂板應(yīng)力集中,提高采場(chǎng)頂板穩(wěn)定性;方案二:在拉槽爆破完成后采場(chǎng)在長(zhǎng)度與寬度方向均形成“直角”型厚大頂板,在頂板直角處容易形成應(yīng)力集中,該部分礦體垮落性較大,不利于頂板穩(wěn)定。

1.3.3 經(jīng)濟(jì)性

方案一:由于需要形成頂板自穩(wěn)窿形線,所以每次爆破時(shí)拉槽區(qū)域外形成窿形線的炮孔數(shù)量較多且爆破孔深較淺(4m~5m),其裝藥方式主要有兩種:

①采用導(dǎo)爆索全孔深鋪設(shè)。這樣會(huì)造成炮孔上部25m~35m 導(dǎo)爆索的浪費(fèi),經(jīng)濟(jì)性較差。②采用60m 導(dǎo)爆管雷管代替導(dǎo)爆索。采用導(dǎo)爆管雷管起爆的裝藥方式時(shí),在爆破施工后導(dǎo)爆管與堵塞填砂容易擠死在孔內(nèi),易造成堵孔問(wèn)題,故需要在下次爆破作業(yè)前使用鉆機(jī)進(jìn)行清孔作業(yè),此外,由于每孔需要多次爆破,所需的水泥托與鐵絲耗材較多,所以經(jīng)濟(jì)成本較高[2]。

方案二:?jiǎn)未伪品秶^小,孔數(shù)較少,單孔爆破次數(shù)較少,故導(dǎo)爆索、水泥托、鐵絲等爆破耗材利用率高,經(jīng)濟(jì)成本較低。

1.3.4 施工難易程度

方案一:爆破范圍較大、爆破孔數(shù)較多,水泥托堵孔、起爆條藥加工、頂部填砂等工作量較大,具有工作量大、施工難度大的缺點(diǎn),此外由于形成窿形線的炮孔需要多次爆破,故對(duì)于整個(gè)采場(chǎng)回采而言加大了爆破準(zhǔn)備工作量以及施工管理難度;方案二:爆破孔數(shù)較少,堵孔、起爆條藥加工、頂部填砂等工作量較小,故具有工作量小、施工難度小、施工速度快的優(yōu)點(diǎn)。將以上爆破效果、采場(chǎng)穩(wěn)定性、經(jīng)濟(jì)性、施工難易程度四個(gè)方面的對(duì)比分析統(tǒng)計(jì)為表1

表1 方案一、方案二對(duì)比表

2 結(jié)論

綜合上述分析,可知方案一在爆破條件、采場(chǎng)穩(wěn)定性方面具有較大優(yōu)勢(shì),而方案二在經(jīng)濟(jì)性、施工難易程度方面具有很大優(yōu)勢(shì)。因此,在后期采場(chǎng)試驗(yàn)階段建議優(yōu)先使用方案一的爆破方式以保證采場(chǎng)的爆破效果以及采場(chǎng)穩(wěn)定性,在經(jīng)過(guò)兩種方案的試驗(yàn)后,可根據(jù)現(xiàn)場(chǎng)爆破效果、采場(chǎng)穩(wěn)定性、實(shí)際爆破材料耗材成本、施工難易程度對(duì)比分析對(duì)兩種方案作出取舍。綜合所述,根據(jù)現(xiàn)場(chǎng)的實(shí)際爆破環(huán)境進(jìn)行靈活選擇,因地制宜,考慮到工程的爆破條件及爆破環(huán)境等側(cè)重方向,合理選擇。