濕法冶金鋅電積用陰陽極板生產工藝改進研究

馬志玫,金占富

(白銀有色集團股份有限公司,甘肅白銀 730900)

濕法煉鋅采用含銀0.8%~1%左右的鉛銀合金板作陽極,工業純鋁板作陰極,在硫酸鋅電解液中進行電沉積的方法來提取鋅,在電解過程中鋅離子在陰極處得到電子被還原成鋅沉淀下來,在陰極板面聚集到一定厚度后,取出剝削即得到鋅片。鋅電積用陰陽極板的性能對鋅電積工藝有著顯著的影響,極板要求具有較好的導電性能、機械性能、防腐性能。作為電解鋅生產的關鍵設備之一,陰陽極板的導電能力及機械性能對高效的電解生產有著重要影響,本文針對目前電解鋅用陰陽極板的生產應用現狀,對傳統極板生產工藝進行了改進,為開發出具有生產成本低、高生產效率、使用壽命長、機械性能優越的陰陽極板提供技術參考。

1 陰陽極板結構

1.1 陰極板主要由極板、導電梁、導電頭、吊耳、絕緣條組成,如圖1所示。

圖1 陰極板結構示意圖

陰 極 板 長 ≥900mm, 寬400mm~1200mm, 厚3mm~10mm,極板為1070/1060鋁板材,板面狀態H18,導電梁由純鋁澆鑄或純鋁板材加工焊接而成,導電頭采用鋁、銅板材相結合制作;為防止陰陽極短路及沉積鋅包住陰極周邊,造成剝鋅困難,極板兩側邊緣裝有絕緣條 。

1.2 陽極板主要由極板、導電梁、銅排組成,如圖2所示。

圖2 陽極板結構示意圖

陽 極 板 長 ≥900mm, 寬620mm~1200mm, 厚6mm~15mm,極板以鉛為基本原料,添加銀、鈣、鍶及稀土等元素,按照特定配方和工藝生產的適用用濕法電解鋅陽極板。

2 陰極板生產工藝改進

陰極板的生產工藝主要有絕緣條注塑、導電頭選用、極板防腐層、焊接方式等關鍵工藝[1]。由于在電解鋅生產過程中,電解槽內設置有若干串聯、并聯電極,若電極各部件間存在接觸不良的情況,陰極板將消耗掉為數可觀的電能,引起極板發熱、接頭老化,電解電效降低。因此,提高鋁陰極板各部件連接的可靠性,改善其導電能力也就成為生產工藝改進的關鍵問題。

2.1 絕緣條注塑工藝

原工藝中,通過人工敲擊的方法將成型的絕緣條鑲嵌進去,再用電鉆在絕緣條和板面上鉆孔,之后鑲入塑料銷,最后利用烙鐵燙平卯住。該工藝方式存在耗時耗力,工序繁多,產量低下一系列的缺點,尤為突出的是鑲嵌的絕緣條與板面結合縫隙較大,在電解液中極板易遭到酸化腐蝕,使得絕緣條脫落,直接影響陰陽極板的正常使用,另外在后續剝鋅皮工序中,剝離、敲打陰極板時絕緣條也容易掉落,影響了鋅產能[3]。

為提高絕緣條與陰極板面連接的可靠性,新工藝采取了注塑機一體注塑技術,利用注塑機一體注塑成型絕緣條,事先在鋁板兩側鉆孔,用注塑機直接將高壓聚乙烯整體注塑在陰極板兩側上,使得絕緣條與板面連接銷子成為一個整體,牢固結實。此工藝成型的絕緣條牢固性強,方便快捷,省時省力,效率快,產能高,安全保障性高。

2.2 導電頭類型選用

目前國內陰極板所采用的導電頭為銅鋁連接形式,一種為包覆式結構,采用壓鑄工藝制備,見圖3(a)。一種為爆炸焊導電頭,其利用銅塊與鋁塊通過爆炸產生的沖擊力使之相互結合連接,見圖3(b)。另通過改造將包覆式導電頭銅塊接觸面加寬,見圖3(c)。

圖3 三種形式導電頭對比

在電解鋅生產過程中,導電頭的鋁、銅契合接觸面普遍存在相互剝離甚至脫落的現象,造成導電頭發熱,電解槽電壓升高,電效降低,鋅片的產量下降[4]。通過實驗測量三種不同類型陰極板導電頭導電率和電耗的實驗,具體測量數據見表1、表2。

從實驗數據來看,包覆式導電頭比爆炸焊導電頭導電率平均值高5 s/m左右,而平均電耗值低于3.5υΩ左右,加寬型的包覆式導電頭相比傳統包覆式導電頭,其導電率高1.1s/m,電耗低0.1υΩ,綜合上述分析,在不改變材質的前提下,提高導電頭鋁、銅部分連接的可靠性,改善其導電效率就顯得十分必要。加寬包覆式導電頭具有明顯的導電性能,導電效率好,電耗低。同時包覆式導電頭的銅排中間制作了一個Φ10的孔,這樣可以在鋁澆鑄包覆時形成銷子將銅鋁固定,使得銅鋁連接更加穩固,銅鋁接觸面積增大,可以防止銅與鋁因為脫層而產生的接觸率降低的現象,延長了使用壽命,保障了電解鋅的高效生產。

表1 不同類型的陰極板導電頭導電率(s/m)

表2 不同類型的陰極板導電頭電耗(υΩ)

2.3 焊接工藝方式的改進

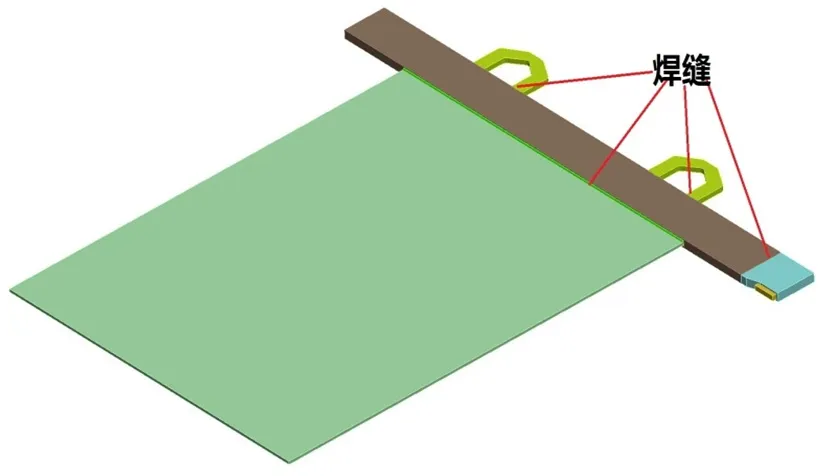

極板導電橫梁與吊耳和板面焊接,陰極板焊縫位置見圖4。

傳統陰極板上所有焊縫都依靠人工焊接[5],不但工人勞動強度很大,勞動條件惡劣,生產效率和產能極其低下,為提高陰極板生產制作的自動化程度,提高焊接工藝水平和產能,改善作業勞動條件,采用以焊接機械手為核心的鋁陰極自動化焊接系統,其系統配置包括一套機器人系統及脈沖MIG焊接系統、二套單軸翻轉變位機的夾具、相關控制設施和安全防護裝置。

陰極板焊縫金屬的成分和組織決定著焊縫的強度、塑性、抗裂性、耐蝕性等,因此合理選擇焊接材料是至關重要的。通過試驗分析,鋅電積鋁陰極板研制過程中選用了雜質含量少,鎂含量適中的鋁鎂合金焊絲作為焊接填充材料。選用高純度氬氣雙脈沖MAG熔化極焊接方式,填充焊絲直徑為1.6mm的鋁鎂合金焊絲,確保焊接成型美觀度及焊接的熔深度。

通過先進的現代化工藝技術應用,找到了針對性的焊接工藝措施,克服了焊接過程中的形變和焊縫質量缺陷,保證了焊接質量,研制生產的鋅電積鋁陰極板的各項性能指標達到了設計要求。

2.4 防腐涂層采用等離子噴涂技術

極板放置于電解液中,因濕法冶金電解鋅系統的工藝特性,電解液含有鋅、鈷、鎘、鎳、鍺、銻、氟、氯等離子含量,在電解液上方30mm左右出會產生氣象腐蝕,對極板產生一定的腐蝕侵蝕,其中若氟、氯離子控制偏高,將會更加加劇極板腐蝕,故需在氣象腐蝕位置對其進行防腐保護,常規做法在離極板液面30mm上方制作一層40mm的防腐涂層。傳統做法將環氧樹脂或聚氨酯等材料刷涂在極板表面形成一層保護層,但防腐效果不太理想,而且涂層材質脫落污染電解液。通過研究實驗利用等離子噴涂技術來解決此難題。

圖4 陰極板焊縫位置

圖5 極板涂層位置和噴涂工藝示意圖

等離子噴涂是一種材料表面強化和表面改性的技術,可以使基體表面具有耐磨、耐蝕、耐高溫氧化、電絕緣、隔熱、防輻射、減磨和密封等性能[6]。等離子噴涂技術是采用由直流電驅動的等離子電弧作為熱源,將陶瓷、合金、金屬等材料加熱到熔融或半熔融狀態,并以高速噴向經過預處理的工件表面而形成附著牢固的表面層的方法。

通過采用等離子噴涂將陶瓷或合金等材質噴涂至極板表面形成一層防腐層,涂層致密,粘結強度高,使用惰性氣體作為工作氣體,所以噴涂材料不易氧化;有機地把金屬材料的強韌性、易加工性等和陶瓷材料的耐高溫、耐磨和耐腐蝕等特性結合起來,效果明顯,經在濕法鋅冶煉系統中多次臺架試驗,使得陰極板的使用壽命至少延長6個月以上。涂層位置及示意圖見圖5。

3 陽極板生產工藝改進

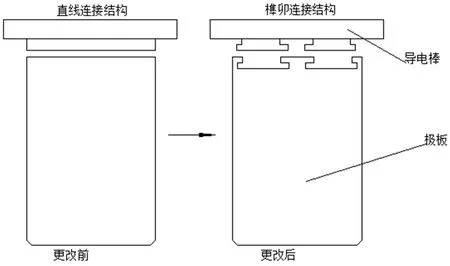

3.1 榫卯結構的巧妙應用

目前國內陽極板板面與導電棒連接處普遍為直縫焊接,直縫結構的陽極板受腐蝕、外力等原因易出現斷板、脫落現象,這樣會使煉鋅電解槽砸漏,造成斷路,而且掉入到電解液里的陽極板不易撈出,嚴重影響正常的生產。

為解決此技術問題,我們從古建筑木構架連接方式尋找靈感,將榫卯結構巧妙應用到陽極板中,我們在陽極板的板面通過沖模模具沖孔加工成型的卯眼,陽極導電棒通過模腔澆鑄成型與卯眼匹配的榫頭,榫頭和卯眼能夠相互咬合形成榫卯結構(見圖6),起到連接作用,之后沿縫隙鉛焊連接而成。

圖6 直線結構和榫卯結構比較

通過此技術改造,使陽極板的產品結構設計,極板焊縫處結構更加穩固,焊縫更加結實,經鋅冶煉系統應用驗證,其使用壽命提高了近6個月以上,使鋅電解系統降低了材料成本,提高了生產效率。

3.2 極板一次加工成型創新技術

為提高電解液平衡流動性,極板表面需加工多個φ25孔,其作用是增加了電解液的流動性,有利于溶液的流動,并起到平衡電壓的作用,有利于防止由于電壓波動對鉛板造成的影響,更利于電解槽中電流的流通和散熱,減少陽極泥的沉積,相比傳統極板少了30%的陽極泥。同時要對極板倒角以及榫卯結構加工,原傳統加工工藝采用搖臂鉆床按照模具上的孔逐個鉆孔,倒角采用切割機或剪板機加工,工序繁多,費時費力,效率低下,產生廢料多。車間進行了一次加工成型技術的改造應用,利用一臺四柱液壓式壓力機,將榫卯結構設計到陽極板板面沖模中,由自制的送料機將極板自動送到模具中,利用壓力機壓制成型。通過此項技術改造可大幅度提高陽極板的產品結構設計使用壽命、產能、加工效率,降低人工勞動強度大,減少廢料,提高廢料的金屬回收率,提高現場安全系數。

表3 氫氧混合氣和乙炔的燃燒特性

3.3 極板與導電橫梁焊接方式改進

傳統的陽極極板與導電橫梁的焊接方式為氧氣-乙炔焊接。現采用先進清潔的氫氧焊來實現此焊接工藝。兩種焊接方式主要由燃氣種類的不同,其效果也不盡相同。兩種氣體的燃燒特性見表三。

純鉛的熔點為327℃,氫氧焊機產生的火焰溫度可達2800℃~3000℃,完全可以達到熔化焊接特性,另外氫氧火焰溫度低,易于控制,燃燒熱值低,燃燒速度快,爆炸門檻值高,使用安全,其使用原料為水,用電省,使用方便。另外為了解決大氣中氧氣對氫氧焰的氧化性,在氫氧混合氣中加入少量添加劑(一般為酒精或汽油)脫掉火焰的氧化性,以此達到減少表面氧化層的效果。

通過實踐證明,氫氧焊機的使用成本約為氧乙炔的30%,節能效果明顯,據有關資料統計,每熔煉1kg電石耗電4.96度,通常4.4kg電石產乙炔1m3,故1m3乙炔總耗電21.8kwh,而產等量氫氧混合氣體耗電為9度,直接使用氫氧混合耗電為氧乙炔的5%。同時氫氧焊安全環保,燃燒產物僅為水,不污染環境,自動再生,節能環保,減少了運輸、儲存等各環節,節省了大量的人力,改善了勞動條件和環境,有利于焊工的身體健康,加之其高溫高能,熱能集中,穿透力強,熱損失小,利用效率高。

4 結論

通過絕緣條注塑工藝、加寬包覆式導電頭、自動化焊接系統、等離子噴涂、氫氧焊、榫卯結構和一次成型等技術的運用,新工藝生產的陰陽極板具備了生產成本低、高生產效率、使用壽命長、電解電效穩定、機械性能優越等特點,經實踐證明,極板的使用壽命提升了6個月以上,給電解鋅生產企業帶來了可觀的經濟效益。隨著濕法冶金新技術和新設備的不斷開發與應用,陰陽極板技術也得到了快速的發展,通過優化改進的極板生產技術成果應用于鋅冶煉工業生產,對有效提高我國鋅冶煉行業水平具有十分深遠的意義。