自移橋式布料機在萊比塘銅礦的應用

張 俊,辜小川,趙 瓊

(萬寶礦產有限公司,北京,100053)

1 概述

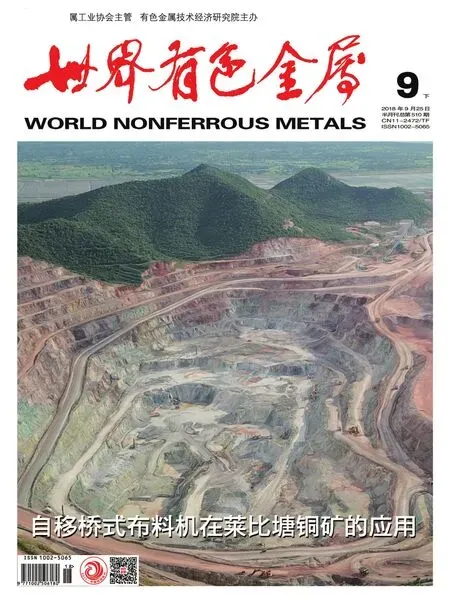

萬寶礦產(緬甸)銅業有限公司是由總部位于北京的萬寶礦產有限公司于2010年9月在緬甸設立的全資子公司,負責建設、開發和運營萊比塘銅礦項目,項目位于緬甸聯邦實皆省南部,距該省最大城市蒙育瓦直線距離約5公里,距緬甸第二大城市曼德勒約150公里,萊比塘銅礦主要以斑銅礦為主,平均品位0.56%,是亞洲目前最大的濕法冶金工藝銅礦項目,項目總投資逾10億美元。2016年3月,項目完成主體工程建設并開始生產,項目設計產能為年產100kt陰極銅,礦山服務期限為30年。布料機是廣泛應用于礦山、港口及火力電廠的大型散料搬運設備,具有工作連續、布料均勻、處理量大及自動化程度高等特點。在大型露天礦山中,布料機常被選為表土剝離、物料轉運、礦石筑堆等工藝的設備,可實現固體物料的高效轉運,此類設備在南美洲的智利、秘魯等大型露天礦山有著廣泛的應用,而這項技術在國內乃至亞洲的應用尚屬空白。2016年萬寶礦產在萊比塘銅礦成功試車并投產了FAM自移橋式布料機系統,設備產能達到6000t/h,是此類設備在亞洲的首次應用,也創造了亞洲最大布料機系統的歷史紀錄[1,2]。

2 布料機工作原理

2.1 布料機設備組成

FAM自移橋式布料機系統主要由3部分組成,分別為自移式布料橋(Mobile System Bridge),簡稱MSB;可移置膠帶輸送機(Conveyor Volume),簡稱CV;可移置膠帶機卸料小車(Tripper Control Car),簡稱TCC (如圖1)。

MSB自移式布料橋主體結構為長度約350m的桁架,可自東向西橫跨覆蓋整個堆浸單元,輸送膠帶裝在桁架上方,通過兩臺355kw的三相交流異步電機驅動。桁架底部裝有7臺履帶式行走底盤,可支撐帶動桁架在堆浸場上進行行走、轉向、平移和扇形運動等動作。CV可移置膠帶輸送機全長約800m,采用兩臺560kw的三相交流異步電機驅動,膠帶機尾輪位于堆浸場北側邊緣,受料斗與上一級卸料裝置對接;首輪安裝在堆浸場南側邊緣30m的驅動站上,驅動站底部裝有前、后兩臺履帶式行走底盤,可自行移動,中間部分由116個獨立的皮帶托架直線排列而成,每個托架底部通過柔性鋼軌把接。TCC可移置膠帶機卸料小車全長約60m,高16m,其工作時跨越在CV之上,輸送膠帶在經過小車時被抬高至約9m后卸料至自移式布料橋,TCC依靠前后兩組共四只履帶行走裝置延CV行走卸料。

圖1 布料機系統組成

2.2 工作原理

礦石由上游的固定式膠帶輸送機轉運至可移置膠帶機,可移置膠帶機將礦石由北向南運輸至可移置膠帶機卸料小車TCC,輸送皮帶被抬高并卸料至布料機橋架MSB的尾部;MSB輸送皮帶自西向東運動至MSB的卸料小車TCS,礦石被轉運至小車上與MSB運輸方向垂直布置的輸送帶,通過選擇輸送帶驅動電機的轉向可實現向北或向南布料。工作時,MSB位于尾輪的受料斗時刻與TCC首輪卸料斗通過位置傳感器保持對正,實現MSB與TCC的同步行進。MSB棧橋頂端表面裝有鋼軌,可供卸料小車在上面進行行走卸料,棧橋跨度為300m,可一次完成3個堆浸單元的布料。MSB棧橋底部均勻分布的行走底盤進行支撐和行走的驅動,卸料小車在軌道上進行往復行走運動,實現布料。

圖2 布料機工作示意圖

TCS卸料臂的頭部裝有超聲波料位計,當料堆高度達到設定值時,TCS沿MSB軌道移動,到料位計數值達到設定的下限時停止;當TCS運動到棧橋末端時,MSB限位傳感器被觸發,并在7臺行走機構的驅動下,按給定的步長(0.5-2.5米)整體平移至下一卸料位置。待MSB移動到位停穩后,TCS啟動并向反方向行進,直至到達MSB的另一末端位置,重復以上步驟(圖3)。在此過程中,輸送皮帶不間斷地卸料以保證物料的連續。整個布料過程中TCC與MSB通過超聲波位置傳感器進行定位連鎖,確保同步行進。

圖3 布料機筑堆工作

布料機系統采用10KV中壓驅動,輸送帶驅動電機的工作電壓為10KV、690V的三相交流電,照明及控制電壓為230V交流,PLC控制電壓為24V直流。系統的TCC、CV驅動站、MSB上均安裝有各自的配電室和變壓器。廠區10KV中壓線路通過移動變電站連接至位于可移置膠帶機尾部的接線端子箱,端子箱上有快速插頭接口,進線端為一路,出線端為兩路,一路穿過皮帶托架連接至CV驅動站為其直接供電,另一路連接至TCC上的電纜卷盤為其供電,卷盤在TCC運行時可通過收放來調節電纜長度。MSB的電源由TCC的配電室引出,并在經過MSB配電室后連接至TCS電纜卷盤。設備通過PLC控制,各部分之間通過網絡進行通訊。

3 布料機筑堆工藝

根據布料機棧橋的起始布料位置不同,筑堆工藝可分為由南向北筑堆和由北向南筑堆兩種。由南向北筑堆是布料機與可移置膠帶機卸料小車的起始位置在堆浸場南側,卸料方向向南,行進方向向北。由于可移置膠帶機頭部有長約30m的驅動站,擋住了MSB的行進路線,TCS的卸料臂向外伸出約12m,故堆場南部存在長約為15m的設備布料盲區,這部分區域將通過提高起始布料時的堆料高度,而后由推土機在料堆表面將多出的礦石推平來填補,布料機由南向北筑堆示意圖如圖4。

圖4 布料機由南向北筑堆示意圖

由于南部CV驅動站的位置,南部有15米的布料盲區,因此布料機起始布料點為0+15m處,布料高度8m,布料距離45m;當布料至15+45m處時,布料高度轉為6m,布料距離470m;當布料至60+470m處時,布料高度轉為8m,布料距離150m;當布料至530+150m處時,布料高度為0m,布料距離為30m,此段距離為布料機本身的盲區;當布料至680+30m處時,布料高度為8m,采用扇形布料,布料棧橋逆時針旋轉角度為10°,此時一個單元的布料結束,布料棧橋與可移置膠帶機卸料小車脫開,系統向下一單元的移設。由北向南筑堆,布料機起始位置在堆浸場北側向南行進,卸料方向向北,與由南向北的筑堆過程相反。

4 布料機移設工藝

根據堆浸場筑堆的工藝設置,當每完成一個堆浸單元的布料后需將布料機系統整體平移至下一堆浸單元,平移距離為300米。其中布料機、可移置膠帶機驅動站以及可移置膠帶機卸料小車自身均裝有履帶式行走機構,可自行移動;可移置膠帶機為108個獨立的皮帶托架,托架通過柔性鋼軌連接,需借助移設專用裝置夾軌器設備連續牽引、分步拖拽成“S”形曲線,以實現整體平移(如圖5、圖6)。移設過程中需要首先斷開各部分電源,將需要供電的部分連接至移動發電車,待設備各部分移設到位時連接好電源,恢復供電。若分為三班連續作業,每班由30名熟練工人組成,整個移設過程需要大約20天完成[3,4]。

圖5 夾軌器連續拖拽鋼軌

圖6 被拉成“S”形的可移置膠帶機

CV移設200米后開始移動布料機MSB,當CV與TCC離開MSB尾部一定距離后,將移動發電車連接MSB為其供電,為其預留30m寬的空地,通過遙控器操作使其邊前進、邊完成7條履帶的90°轉向(如圖7所示)。轉向完成后MSB便可徑直行駛至下一單元,在行駛至指定位置之后通過轉向功能將履帶調整至南北方向,開始下一個單元的布料工作[5]。

圖7 MSB轉向示意圖

5 布料機在萊比塘供礦的應用

萊比塘銅礦堆浸場建設通常有兩種方式,一是采用礦用卡車運輸、筑堆,另一種是采用帶式輸送機運輸轉運、布料機筑堆。目前兩種筑堆方式在萊比塘銅礦均有所采用。汽車運輸相對機動靈活,操作方便,在生產計劃安排的過程中受限制小,適用于運距短,運量小的中小型礦山。但是采用汽車筑堆對礦堆壓實作用很明顯,例如萊比塘銅礦目前所采用的TR100型礦用卡車在滿載的條件下對礦堆的對地比壓高達0.4MPa,且車輛在堆面上行進時反復碾壓對堆場起到夯實作用使礦堆的滲透性大大降低,不利于空氣進入堆中與礦石進行氧化反應,從而降低了浸出效率。

采用布料機筑堆則有效減小了設備對堆場的壓實作用。由于采用履帶式行走機構,寬大的履帶板增大了設備與地面的接觸面積,其滿負荷運轉時的對地比壓只有0.08MPa,最大限度的降低了對礦石松散度及礦堆滲透性的影響,保證了浸出效率。同時布料機采用電力驅動,與采用柴油作為動力的汽車運輸相比更加環保。雖然初期基礎建設投資較大,但對于運距長、運量大的大型礦山能夠產生更加長遠的經濟效益。考慮到萊比塘銅礦礦石運距較長(10Km以上),運量大(100Kt/d)的特點,并綜合考堆浸場慮浸出效率等因素,決定采用以布料機筑堆為主,卡車筑堆為輔的筑堆方式[6]。

6 結論

(1)萬寶礦產(緬甸)銅業萊比塘銅礦項目布料機系統由CV、TCC、MSB三部分組成,分別負責物料運輸、轉運及卸料的功能,系統由PLC進行控制,并通過通信總線進行連接實現自動化控制。

(2)根據布料方向的不同,布料系統的布料工藝有所區分。當完成一個單元的布料后,在輔助設備的幫助下,布料機各部分將分步向下一單元進行移設,開始下一單元的布料。

(3)自移橋式布料機系統適合運量大、運距長的工藝特點。由于布料機采用履帶驅動行走的方式,具有較小的對地比壓數值,可以有效的減小對堆浸場的壓實作用,有利于提高浸出效率。

(4)萊比塘銅礦布料機系統為此類設備在亞洲濕法銅礦山內的首次使用,對該種設備和工藝在同類大型礦山內的使用和維護提供了指導和借鑒。