硬質(zhì)聚氨酯泡沫拉伸本構(gòu)模型研究*

曲 杰,徐 梁,趙小涵,李治均

(華南理工大學(xué)機械與汽車工程學(xué)院,廣東廣州 510641)

聚氨酯泡沫塑料根據(jù)制作配方的改變,能夠具有密度低、安全性吸震、隔熱、回彈性好、耐用性、舒適性好、低溫性能等優(yōu)良性能。因此,聚氨酯泡沫在汽車工業(yè)中的應(yīng)用越來越多,在方向盤總成、儀表板總成、坐墊、靠背、頭枕、車身內(nèi)飾、擱手扶手、保險杠緩沖塊等結(jié)構(gòu)中均有應(yīng)用[1]。尤其是在汽車保險杠和內(nèi)飾方面應(yīng)用的聚氨酯泡沫,其優(yōu)良緩沖吸能能力對于汽車碰撞事故中的行人安全保護以及車內(nèi)人員安全保護都有著至關(guān)重要的作用。為了在保證人員安全的基礎(chǔ)上進行安全結(jié)構(gòu)的輕量化設(shè)計,需要全方位地研究聚氨酯泡沫的力學(xué)性能。

目前,國內(nèi)外學(xué)者已經(jīng)對聚氨酯泡沫的力學(xué)行為做了大量的研究,其主要集中在泡沫結(jié)構(gòu)受單軸壓縮作用力時的力學(xué)行為。對于聚氨酯泡沫在單軸拉伸作用力下的力學(xué)行為的研究相對較少,不如單軸壓縮試驗研究一樣全面。盧子興等研究了硬質(zhì)聚氨酯泡沫在應(yīng)變速率為0.0001∕s、0.001∕s、0.01∕s的低速拉伸載荷下的力學(xué)響應(yīng),發(fā)現(xiàn)高密度的聚氨酯泡沫在低速單軸拉伸作用下表現(xiàn)出明顯的脆性變形特征,給出了相應(yīng)的聚氨酯泡沫在低速單軸拉伸作用力下的本構(gòu)模型[2];李亞成等研究了車用硬質(zhì)聚氨酯泡沫在低密度泡沫在0.001∕s、0.01∕s、0.1∕s等應(yīng)變速率下的單軸拉伸實驗,并對盧子興等提出的本構(gòu)模型進行了驗證,發(fā)現(xiàn)該本構(gòu)模型并不適用于該種泡沫塑料,但并未提出相應(yīng)的泡沫塑料的本構(gòu)模型[3]。本文將針對李亞成等所用的車用緩沖塊中的硬質(zhì)聚氨酯泡沫進行進一步研究,獲得中低應(yīng)變速率范圍下的單軸拉伸作用力下的車用硬質(zhì)聚氨酯泡沫的應(yīng)力應(yīng)變曲線,并通過數(shù)值擬合的方法獲得了其本構(gòu)模型。

1 單軸拉伸實驗

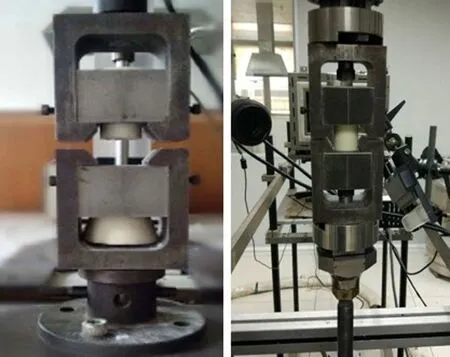

美國材料與試驗協(xié)會的ASTM D1623-09《硬質(zhì)泡沫塑料拉力和拉力粘合性能的標準試驗方法》中給出了三種實驗方案[4]。其中A試樣是啞鈴形回轉(zhuǎn)體,夾具夾持時接觸面積大,受力均勻,試驗的實驗有效部分橫截面積與國標相比更大,形狀更簡單,加工和安裝方便,且夾具安裝簡單,是實驗優(yōu)先選擇方案。B試樣類型適用于樣品量少的三明治結(jié)構(gòu),C試樣類型適用于聚氨酯泡沫作為基底材料時的拉力粘合性能檢測。綜上所述本文選擇A試樣類型作為試驗方案,夾具、試樣照片及斷后試樣照片如圖1所示,其中試樣尺寸如圖2所示。

實驗所用泡沫試樣由廣州普利司通化工制品有限公司提供,樣品從緩沖塊加工獲得,使樣品能更好地代表實際部件產(chǎn)品的性能[3]。選用的硬質(zhì)聚氨酯泡沫密度為50 kg∕m3和 110 kg∕m3,根據(jù)汽車碰撞過程中材料能夠達到的應(yīng)變速率,實驗中選擇的應(yīng)變速率包括0.001∕s、0.01 ∕s、0.1 ∕s、10 ∕s、50 ∕s、100 ∕s等。低速單軸拉伸實驗在島津(SHIMADZU)AGS-10KN萬能電子拉力實驗機上完成,高速單軸拉伸實驗在德國Zwick∕Roell Amsler-HTM2512多功能試驗機上完成,根據(jù)兩種實驗機夾具固定裝置,對夾具進行了相對的修改。圖3為低速單軸拉伸實驗機和高速單軸拉伸實驗機的夾具安裝圖。

圖1 ASTMD1623-09中A試樣類型夾具、試樣及斷后試樣照片

圖2 ASTMD1623-09中規(guī)定的A試樣尺寸

圖3 低速實驗夾具(左)和高速實驗夾具(右)

2 結(jié)果分析

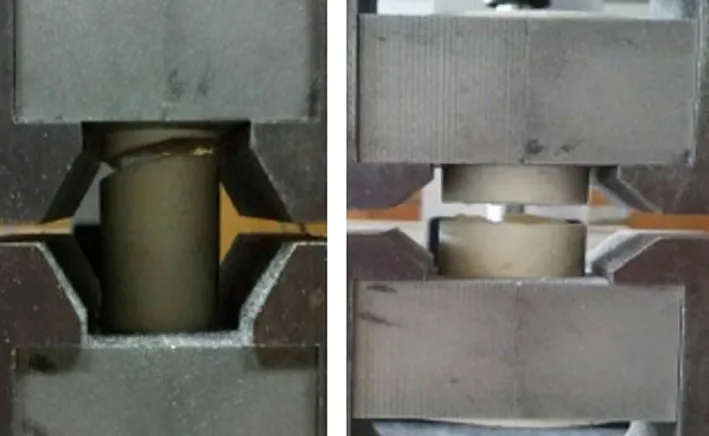

試樣在單軸拉伸作用力下被破壞后,斷口形狀有兩種:傾斜斷口和近似水平的斷口,如圖4所示。在低速單軸拉伸實驗中,斷口形狀主要為傾斜狀,傾斜斷口在試樣有效長度的兩端位置出現(xiàn)較多;高速單軸拉伸實驗中,斷口形狀主要為近似水平斷口,近似水平的端口在試樣的兩端和中間位置均有出現(xiàn),相比之下沒有特定規(guī)律,在水平位置出現(xiàn)時斷裂面有深淺不同的凹坑,如圖5所示。斷裂后的試樣的拉伸斷裂行為表現(xiàn)出脆性特征。

圖4 傾斜斷口(左)和水平斷口(右)

圖5 水平斷口表面凹坑

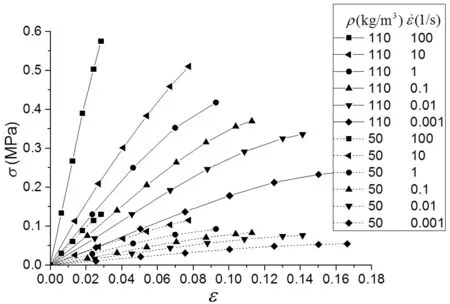

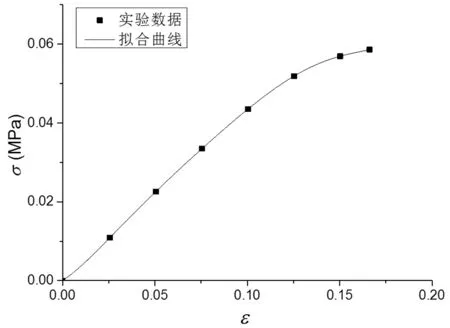

單軸拉伸實驗的應(yīng)力-應(yīng)變曲線如圖6所示,從圖6中可以觀察到,在高速和低速拉伸下,應(yīng)力-應(yīng)變曲線大致分為兩個階段,線性階段和非線性階段。

在非線性階段,高速拉伸和低速拉伸表現(xiàn)有些不同,高速單軸拉伸實驗的應(yīng)力-應(yīng)變曲線斜率下降趨勢不明顯,低速單軸拉伸實驗的曲線應(yīng)力-應(yīng)變曲線有明顯的下降趨勢。單軸拉伸應(yīng)力-應(yīng)變曲線隨著實驗所用泡沫密度的變化和應(yīng)變速率的改變表現(xiàn)出明顯的差異性。

3 單軸拉伸試樣SEM斷面分析

在顯微拉伸實驗中,試樣的斷裂過程速度極快,難以捕捉,因此選擇用掃描電鏡(SEM)來對試樣斷面進行分析[2]。圖7為1000X放大倍數(shù)下的樣品拉伸斷口的電鏡照片。顯然,泡沫胞體壁的損壞程度比胞體柱更加嚴重,泡沫胞體壁上的裂紋寬度比胞體柱上的裂紋更寬,由此可得胞體壁的強度比胞體柱強度要低,拉伸破壞過程中,裂紋首先出現(xiàn)在胞體壁上,然后向外延伸擴展到胞體柱,相鄰的兩個胞體面面接觸的地方較為薄弱,胞體柱發(fā)生斷裂就會導(dǎo)致裂紋在胞體之間擴展,因此裂紋的擴展方向也具有一致性。斷裂過程中,裂紋的擴展瞬間就完成了,因此顯微拉伸實驗也表明本文所研究的硬質(zhì)聚氨酯泡沫塑料在單軸拉伸狀態(tài)下的脆性變形特征。

4 單軸拉伸本構(gòu)模型擬合

國內(nèi)外針對硬質(zhì)聚氨酯泡沫的本構(gòu)模型已經(jīng)做了大量的研究,目前使用較多的是經(jīng)驗的或者半經(jīng)驗型的本構(gòu)關(guān)系形式。Rush[5-6]等在建立聚氨酯泡沫塑料本構(gòu)關(guān)系時,提出了一種模量系數(shù)和基于應(yīng)變的一元多項式形狀函數(shù)的乘積的形式,模量系數(shù)表示硬質(zhì)聚氨酯泡沫抵抗壓縮變形的能力,形狀函數(shù)表示應(yīng)力應(yīng)變曲線的形狀規(guī)律。Sherwood[7]和盧子興[2]等人在此基礎(chǔ)上進行了進一步的研究,將模量系數(shù)表示成環(huán)境溫度、密度、應(yīng)變速率等因素的函數(shù),提出如下本構(gòu)關(guān)系:

其中:σ為應(yīng)力, ρ為密度,ε為應(yīng)變,ε?為應(yīng)變速率。論文中忽略溫度因素,即H(T)=1。以ρ=50 kg∕m3, ε?=0.001∕s 的實驗條件為基準,即此時H(T) G(ρ)M(ε?)=1 ,來對式(1)中的各項進行擬合。

對密度影響函數(shù)G(ρ)進行擬合,取 ε?=0.001∕s ,根據(jù)Sherwood等的研究可知,密度影響函數(shù)是線性的,擬合結(jié)果如式(2)所示:

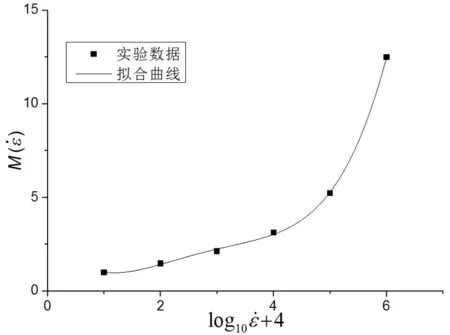

ρ=50 kg∕m3,ε=0.02時的應(yīng)力-應(yīng)變率曲線如圖8所示,通過對應(yīng)變速率取對數(shù)將應(yīng)變速率轉(zhuǎn)化為自然數(shù),然后進行一元多項式擬合,并保證在基準實驗條件下M(ε?)=1。擬合結(jié)果如式(3)所示,根據(jù)圖8可以看出擬合結(jié)果準確度很高。

圖8 M(ε?)擬合結(jié)果

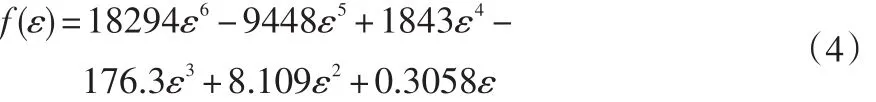

取 ρ=50 kg∕m3, ε?=0.001∕s ,對 f(ε)進行擬合,選擇一元六次多項式對應(yīng)力-應(yīng)變曲線進行擬合,擬合公式如式(4),根據(jù)圖9可以看出擬合結(jié)果準確度很高。

圖 9 f(ε)擬合結(jié)果

5 結(jié)論

本文用島津AGS-10KN萬能電子拉力試驗機和Zwick∕Roell Amsler-HTM2512多功能試驗機對不同密度的汽車緩沖塊用硬質(zhì)聚氨酯泡沫塑料進行了一系列廣域應(yīng)變速率下的拉伸試驗,得到了以下成果:

(1)全面研究了車用聚氨酯泡沫在低應(yīng)變速率到高應(yīng)變速率的拉伸作用下的力學(xué)性能,對密度分別為50 kg∕m3和110 kg∕m3的汽車緩沖塊用硬質(zhì)聚氨酯泡沫塑料進行了0.001 ∕s、0.01 ∕s、0.1 ∕s、10 ∕s、50 ∕s、100 ∕s等應(yīng)變速率下的多次,得到了完整的實驗應(yīng)力-應(yīng)變曲線。

(2)用掃描電鏡(SEM)來對試樣斷面進行分析,發(fā)現(xiàn)了本文所用的硬質(zhì)聚氨酯泡沫塑料在單軸拉伸狀態(tài)下的脆性變形特征。

圖10 擬合曲線與實驗數(shù)據(jù)對比

(3)推導(dǎo)了硬質(zhì)聚氨酯泡沫塑料的本構(gòu)模型,與實驗數(shù)據(jù)進行對比,準確度很高。