礦巖分穿分爆在國外大型露天礦山的試驗研究

陳興海,裴浩宇

(華剛礦業股份有限公司, 北京 100039)

SICOM INES銅鈷礦是中國企業集團和剛果(金)政府共同成立的合資公司進行開發的礦山資源項目。礦區位于剛果(金)盧阿拉巴省會科盧韋齊(Kolwezi)市西南。經地質勘探,該礦區可利用的資源/儲量銅金屬1000萬t,銅平均品位3.47%,為世界級的特大型銅鈷礦床[1]。

該礦床成因類型為沉積?改造型層狀銅鈷礦床,礦體層狀特征明顯,主礦體隨地層產狀變化而變化,在構造發育、巖石破碎強烈部位,存在大量表生富集的小銅、鈷礦體,產狀較陡。由于地質條件復雜,礦體規模大,礦石類型多,品位變化大,礦體內夾石也較多,因此穿爆混巖率的控制對礦石貧化損失、礦產品質量有著直接影響。

1 穿爆工作現狀

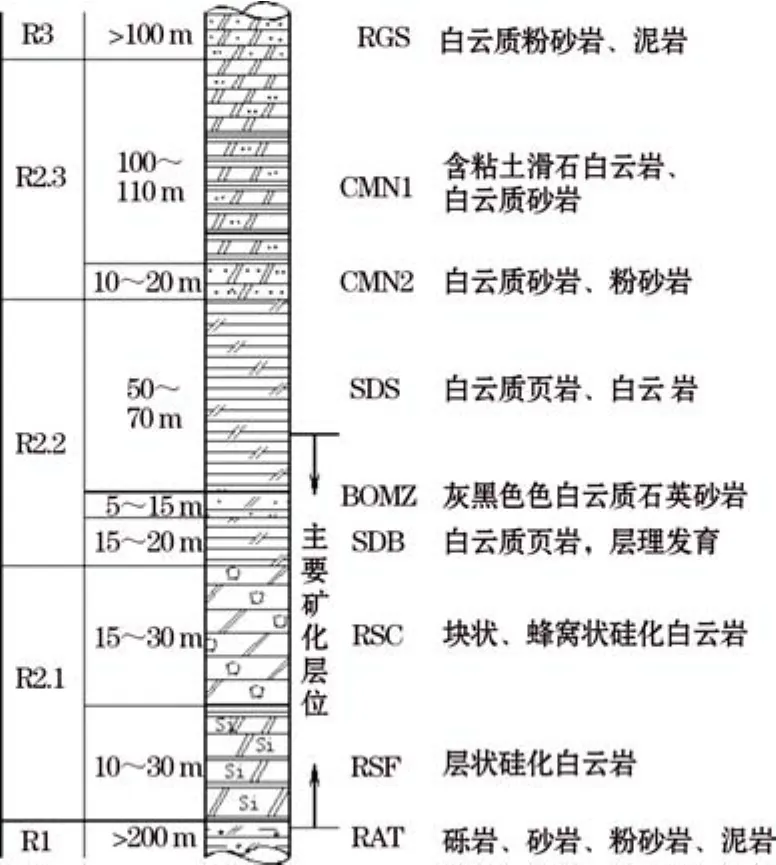

礦區地層垂直方向上變化明顯,上部圍巖風化較強,下部礦體部位巖石較硬,并且存在軟弱互層的現象(見圖1)。礦體受地層控制明顯,主要含礦層為上下兩層,中間為夾石層,夾石厚度變化不均勻。圍巖主要為白云質頁巖、白云質粉砂巖為主,普氏硬度系數一般在4~6;礦石部位以硅化白云巖為主,普氏硬度系數一般為 8~10,礦巖可爆性都較好。

礦山自 2014年生產以來,一直采用按計劃線推進,不考慮礦巖界線以及品種品級的穿爆方式,生產組織相對簡單,空間上未考慮對礦巖進行分穿分爆,在爆破后靠采場地質管理進行分采分運,這給現場原礦質量管理工作帶來很大困難,巖石混礦

時有發生[2],礦石損失貧化率也一直較高。為降低礦石的損失貧化,保證輸出礦石質量,在該礦區采場開展礦巖分穿分爆工作十分必要。

圖1 SICOM INES銅鈷礦區地層及巖性柱狀圖

2 分穿分爆工作步驟及方法

SICOM INES銅鈷礦區的礦巖界線明顯,礦石組成以孔雀石、硅孔雀石、輝銅礦和赤銅礦等礦物為主,圍巖含礦性差,通過外觀顏色和地層巖性就可確定礦巖界線,而且主礦體產狀整體相對平緩,因此也利于礦巖分穿分爆工作的開展[3]。

2.1 采場穿孔

(1)爆破部位設計。以生產采剝計劃為基礎,依據地測提供的圖件資料和采場現狀進行爆破設計,根據礦巖、地層界線、巖石類別確定計劃穿爆的巖、礦塊位置,結合礦體分布情況設計爆區規模,選定合理的炸藥單耗、抵抗線及孔網參數、裝藥結構、起爆方式及延遲時間[4]。設計必須提供的圖紙及資料包括:爆區平面圖(1:500)、穿孔設計平面圖、爆破設計說明書、爆破設計施工指令書、剖面圖(1:200)及單體設計、藥量計算表、起爆網路聯線及起爆順序圖和爆破效果分析等。

(2)現場布孔。孔網參數針對不同的礦巖應科學地確定,并隨著巖性的變化不斷調整,直至最佳。現場布孔應采用測量工具準確定位,孔位標識必須明顯及易于識別。地質人員配合現場觀察實際的地層、礦巖界線、礦巖類型,如果采場未出露明顯的地質界線,測量人員則根據設計坐標,對礦巖界線進行現場標定[2]。

(3)現場穿孔。穿孔作業必須按照地面標識和設計圖進行,誤差控制在規定范圍之內,要求孔位誤差±0.3 m,孔深誤差±0.5 m;設計孔位及誤差范圍內鉆孔有困難時,經技術人員允許后方可移位補孔。已完成的炮孔要做好保護工作,在涌水量大且不易成孔的部位穿孔時,宜采用擋渣桶;雨季要采用“蟻穴扒渣法”維護炮孔,同時穿孔作業人員須認真填寫穿孔記錄,注明鉆孔日期及作業班組以備抽查。

(4)穿孔檢查與驗收。要求技術人員對穿孔作業進行經常檢查,發現問題及時糾正,并采取有效的補救措施。炮孔成區后進行檢查驗收,當孔位和孔深等經測量驗收合格后鉆機方可轉移。爆區平面圖上涉及的礦巖及不同地層界線應清晰并著色,地質素描要注明巖石結構和構造、節理裂隙發育程度、容重、硬度系數等與爆破設計有關的參數。

2.2 采場爆破

爆破前地質人員到現場根據圖紙與實際情況進行核實,對混爆孔是否取舍現場確認,并對確實無法分爆的爆破孔,改變局部爆破參數,以便爆破后的巖礦塊呈有規律的松散整合接觸,不出現后翻、拋坑等現象[2]。

(1)裝藥。以設計藥量為依據,由爆破技術人員結合現場實際情況再次核定每孔裝藥量,并填寫作業卡片,裝藥人員嚴格按作業卡片給定的裝藥量和注明的要求進行裝藥作業;負責爆破的工程技術人員必須始終在爆破現場跟蹤作業,負責監督、指導及檢查。

(2)填塞。填塞長度一般不得小于25倍的炮孔直徑,以不產生“沖天炮”為原則;炮孔填塞前必須采取防止填塞物與炸藥混合的措施,避免接觸部位的炸藥損失;填塞物采用粒徑小于3 cm的礫石進行填塞。

(3)起爆網絡聯接。起爆網絡的聯接必須由專人負責,且嚴格按照設計執行。孔內管與地表傳爆管的聯結部位距孔內管末端20 cm以外,且應有防止雷管的聚能作用沖斷網絡的措施,網絡聯接完畢后,由技術人員檢查確認。

(4)起爆。原則上采用定點起爆,在確認警戒工作完成后,現場指揮方可下達起爆指令。警報分預報、起爆和警報解除3種。爆破后15 min,爆破人員準許進入爆破現場進行檢查,一切正常后,解除警戒,其他人員方可入內。

3 分穿分爆實施效果

自礦山開展分穿分爆試驗研究以來,與生產相結合,圍繞穿孔成本、開展爆破鑒定,優化孔網參數、提高爆破質量,同時嚴格控制礦巖混爆、保證礦石質量,在礦巖混爆不可避免時,通過采用定向爆破技術進行左右分爆,或采用壓渣爆破,使爆堆基本無位移;礦體復雜地段,采用微差擠壓爆破技術,使清渣爆破變為擠壓爆破,控制前后排炸藥單耗,減少爆堆的前撲,以防止造成礦巖混合,既使分爆質量得到技術上的保證,又減少了生產的矛盾[5-6]。

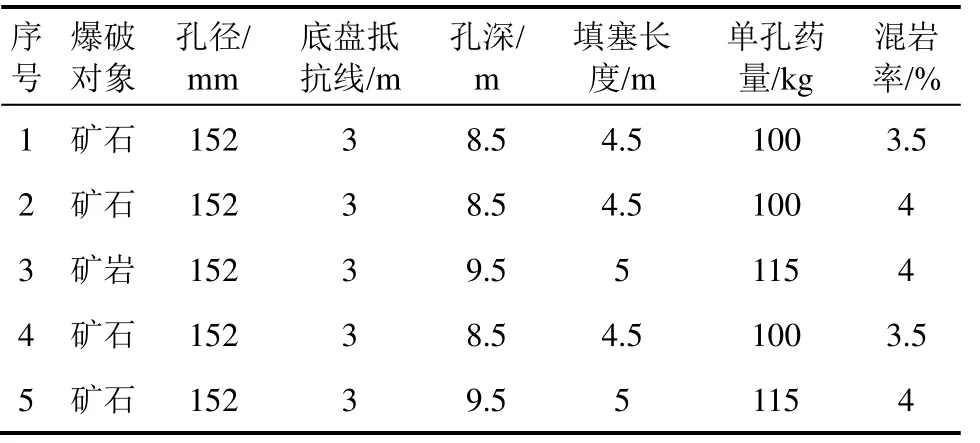

此外,為保證采場礦巖分穿分爆方案的順利實施,并取得可靠的效果,現場對穿爆方案進行了進一步優化。通過礦體二次圈定進一步提高礦體圈定的精度,對揭露的礦體形態和產狀、礦巖界線做到更精確的測定和劃分,在礦石部位以及礦巖交界區域穿爆時,將原設計15 m段高,分為上段8 m、下段7 m,采用分段穿孔分段爆破,并且實施分段采掘的方案,而巖石區域仍按照15 m段高整段穿孔爆破和整段采掘。這既保證了分穿分爆的可操作性,同時也對實施效果做到更準確的測定和統計分析(見表1)。

通過礦巖分穿分爆的實施,與原穿爆方式相比,盡管礦山實施爆破的頻率有所增加,但取得了顯著效果。

表1 爆破試驗參數及效果

(1)通過分穿分爆的實施,有效控制了礦巖混爆,礦巖混爆率從15%降到8%,圍巖混入率從5%~6%降低至 3.5%~4%,同時減少了礦石的損失。按礦山每年處理455萬t原礦計算,提高出礦品位0.03個百分點,增加可回收的銅金屬量1365 t,可獲得的直接經濟效益達1000萬元以上。

(2)針對不同地層及巖性區域的穿爆,通過優化孔網參數、加強管理,炸藥單耗基本控制在0.45 kg/m3以下,比設計降低了13%。

(3)由于爆破控制實施到位,爆破根底也大大減少,大塊率也控制在1%及以下。

(4)通過分穿分爆的實踐,強化過程管理,建立工序質量管理點,從而促進技術、質量和生產的有機結合[7],逐步實現以場地準備、布孔、穿孔、分爆設計到爆后檢查的全過程作業的規范化和制度化。