基于Creo Simulate的后軸頭疲勞壽命分析及結構改進研究

李 強

(煙臺汽車工程職業學院機電工程系,山東 煙臺 265500)

轎車后軸頭在某些車型上用于連接輪轂和后軸。轎車后軸頭在剎車鼓蓋本體的基礎上,通過在剎車鼓蓋上一體鑄造一個軸套來制成。軸套內安裝軸承,軸承與后軸連接,這樣后軸頭就代替了傳統的輪轂法蘭,起到降低結構復雜度和壓縮成本的作用。由此可知,后軸頭的強度對整車的安全性和使用壽命有著很大的影響。在某些車型的開發中設計者會根據經驗進行設計,常常導致設計出來的后軸頭在實際使用中無法滿足某些路況要求,經常發生后軸頭軸套斷裂的現象,因此對后軸頭軸套斷裂的原因進行分析并對結構進行改進就顯得尤為重要。

1 模型的建立

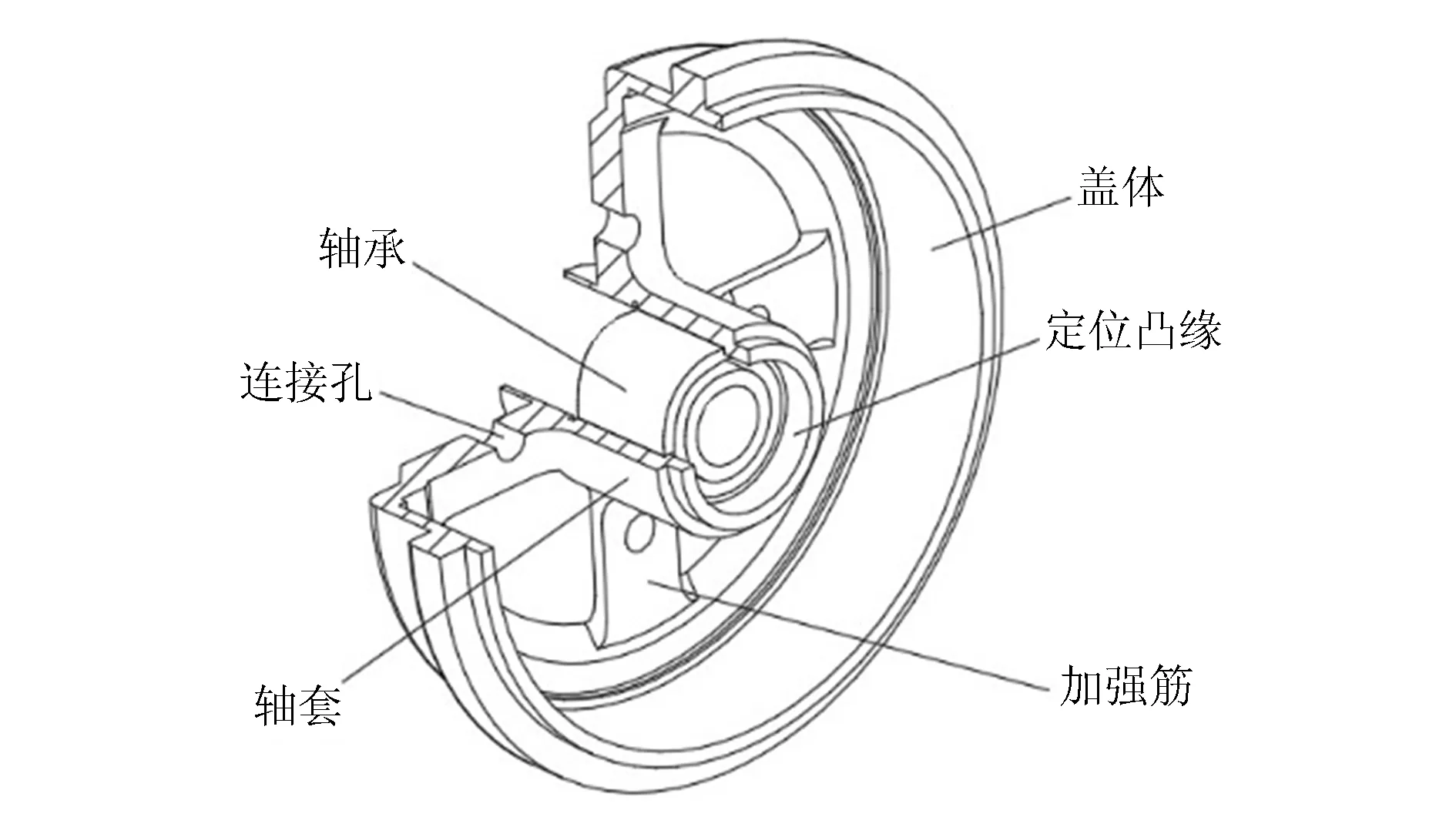

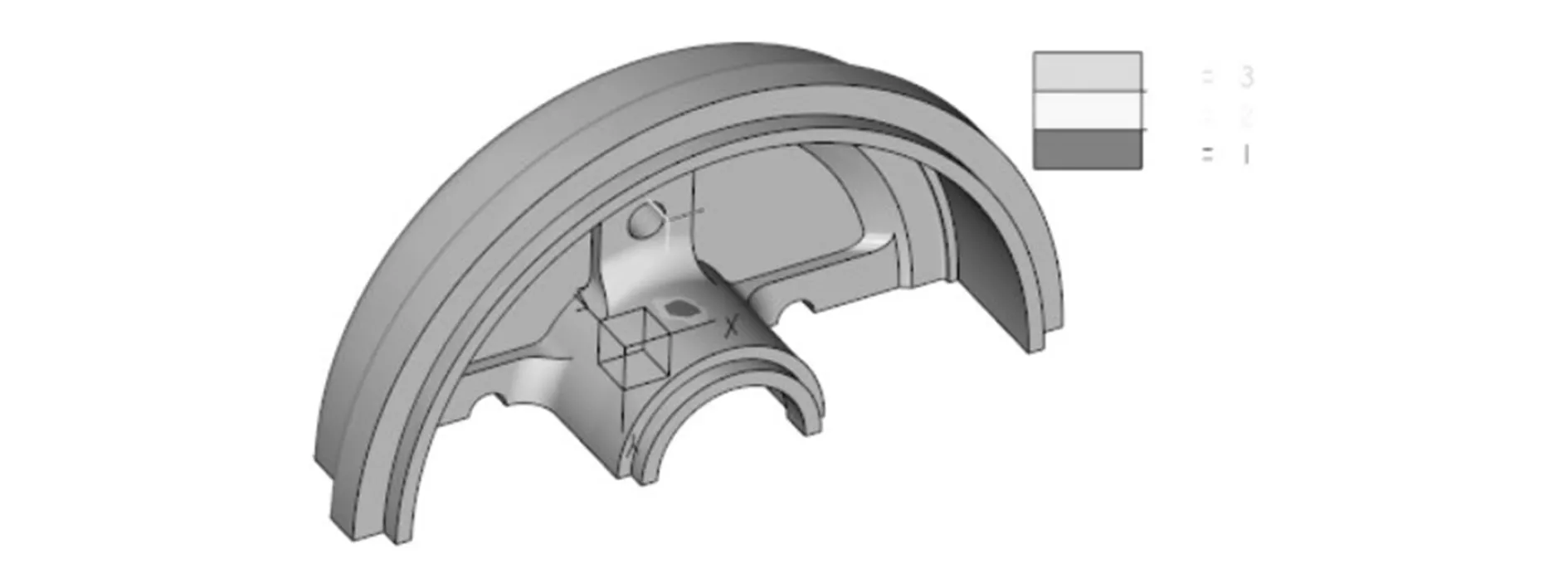

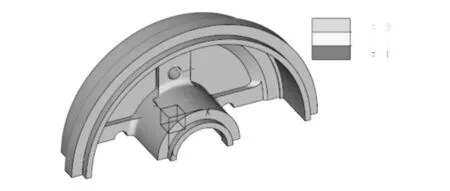

研究對象為某型轎車后半軸采用的后軸頭,該后軸頭主要包括定位凸緣、蓋體、加強筋、連接孔和軸套。其安裝軸承后的1/4剖視圖如圖1所示。

1.1 實體模型的建立

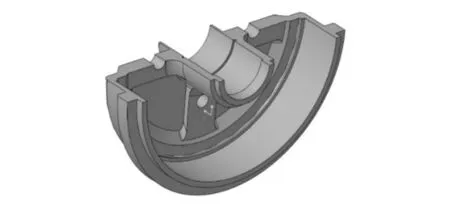

后軸頭總體呈回轉體對稱分布,尺寸通過測繪真實產品獲得。建模時在Creo軟件中采用局部特征逐步拉伸法來生成后軸頭的三維模型,使得各個局部特征的參數在局部特征內相關,以利于后期的改進設計。在建立實體模型時,不考慮小尺寸的圓角、倒角以及其他對分析影響不大的尺寸。根據后輪軸頭的對稱性,建立1/2 實體模型,如圖2 所示。

圖1 后軸頭1/4剖視圖

圖2 實體分析模型

1.2 有限元模型的建立

采用Creo的Simulate模塊中的AutoGEM工具對模型進行網格劃分,該工具運用P-Method技術自動劃分網格單元。整個實體模型主要采用四面體單元劃分網格,網格劃分后,得到的模型總節點數為626個,模型總單元數為1 683個,如圖3所示。

圖3 有限元模型

2 后軸頭的有限元分析

CAE技術在汽車零部件性能分析中被廣泛使用,特別是用于強度分析。根據分析結果可以預知產生疲勞破壞的位置,進而在開發階段對其結構進行改進以達到所要求的力學性能[1]。

2.1 材料參數

計算中所使用的材料參數見表1。

表1 材料及主要參數

2.2 邊界約束及載荷處理

工況是汽車在行程的整個生命周期中使用或可能使用的路況。汽車在行駛過程中,輪轂軸承外部載荷等價于輪胎的外部載荷[2]。則對于后軸頭的軸套,其外部載荷的計算公式為[3]:

(1)

式中:Fz為徑向載荷,方向垂直向上,N;m為滿載時后軸質量,kg;H為轎車質心高度,mm;T為后軸輪距,mm;g為重力加速度,取值為9. 81m/s2;ag為側向加速度,取最大值為0. 55g。

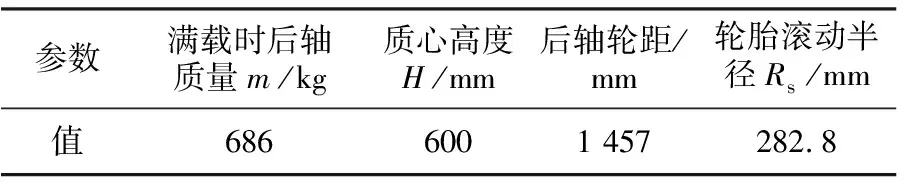

某轎車的整車參數見表2。

表2 某轎車的整車參數

經計算,其后軸頭的軸套所承受的徑向載荷為3 675.57N,車身作用于路面的集中質量由于路面粗糙不平會產生垂直方向上的加速度,每個軸套的最大動態載荷估計能達到其靜載荷值的兩倍。采用RecurDyn軟件進行車輛動態仿真,獲得后軸頭軸套的動態載荷變動范圍為147~7 351N。得到的垂直方向的疲勞強度試驗的動態載荷特性曲線如圖4所示。

圖4 疲勞分析試驗的動態載荷特性曲線

模型的約束主要參考文獻[4]提供的約束方式,對后軸頭的4個連接孔進行完全約束,對稱面采用對稱約束[5]。在約束了后軸頭連接孔面的情況下,模型的軸套內表面安裝軸承的部分受到3 675.57N靜載荷的作用。由于輪轂偏移量通常較小,可以認為徑向載荷作用于軸承安裝位置的中心,靜載荷與約束情況如圖5 所示。

圖5 載荷與約束

2.3 疲勞分析結果

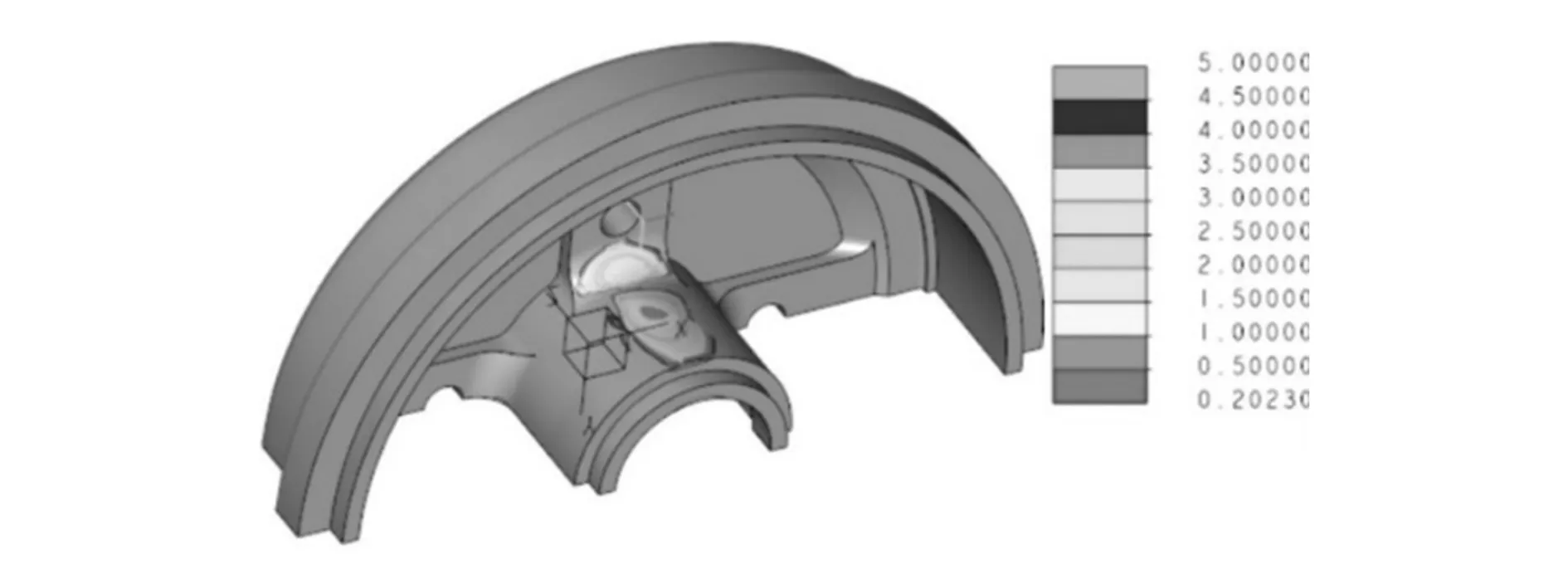

在Creo的Simulate模塊中進行疲勞壽命分析前必須先進行靜力分析,然后在疲勞分析界面中輸入所受動態載荷的最大值,其最大值為7 351N。經過疲勞分析得出如圖6、圖7所示的疲勞壽命安全因子云圖和壽命置信度云圖。

圖6 安全因子云圖

圖7 壽命置信度云圖

從圖6可以看出安全因子為0.2,從圖7可以看出壽命置信度為1,通常壽命置信度的值小于等于1表示疲勞失效。安全因子是輸入載荷的許用安全系數,當計算出的疲勞壽命比設計壽命長時,安全因子的值大于1。經計算得出軸套的疲勞壽命為1×105次,根據灰鑄鐵材料的疲勞壽命S-N曲線可知灰鑄鐵的疲勞破壞循環次數為3×105次,其對應的疲勞應力大于灰鑄鐵材料的疲勞極限應力σ-1,容易造成疲勞破壞,所以該后軸頭軸套的疲勞壽命是有限的。通過觀察圖7可以發現,在后軸頭軸套的根部出現了疲勞應力大于疲勞極限應力的區域,在此區域容易發生疲勞破壞,分析結果與圖8所示的后軸頭實際斷裂位置一致,由此可知疲勞分析的結果是可信的。

圖8 后軸頭的軸套斷裂圖

3 后軸頭不同結構參數下的疲勞壽命

為了研究不同結構參數對后軸頭軸套疲勞壽命的影響,文中選取后軸頭軸套的外徑和加強筋的高度兩個參數作為變量進行有限元分析和疲勞壽命計算。

3.1 后軸頭軸套的外徑對疲勞壽命的影響

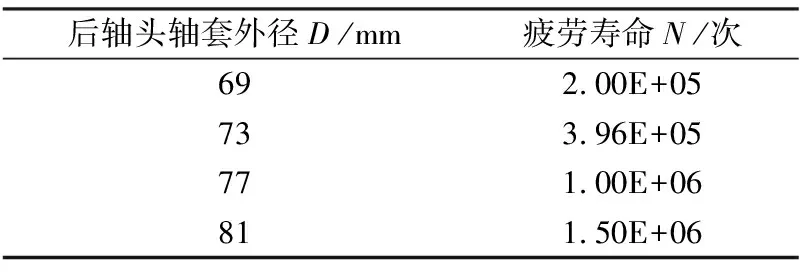

現對不同的后軸頭軸套外徑進行有限元分析及疲勞壽命計算,結果見表3。

表3 不同軸套外徑及其疲勞壽命

通過樣條曲線擬合方法把表3中得到的疲勞壽命繪制成擬合曲線,如圖9所示。由圖9可知,隨著后軸頭軸套的外徑不斷增大,后軸頭軸套的疲勞壽命也在增大,當外徑尺寸增大到77mm時,此時的疲勞壽命為該灰鑄鐵材料的無限疲勞壽命的臨界點,即使外徑尺寸再增大也不會產生疲勞破壞。

圖9 軸套外徑與疲勞壽命關系

3.2 加強筋的高度對疲勞壽命的影響

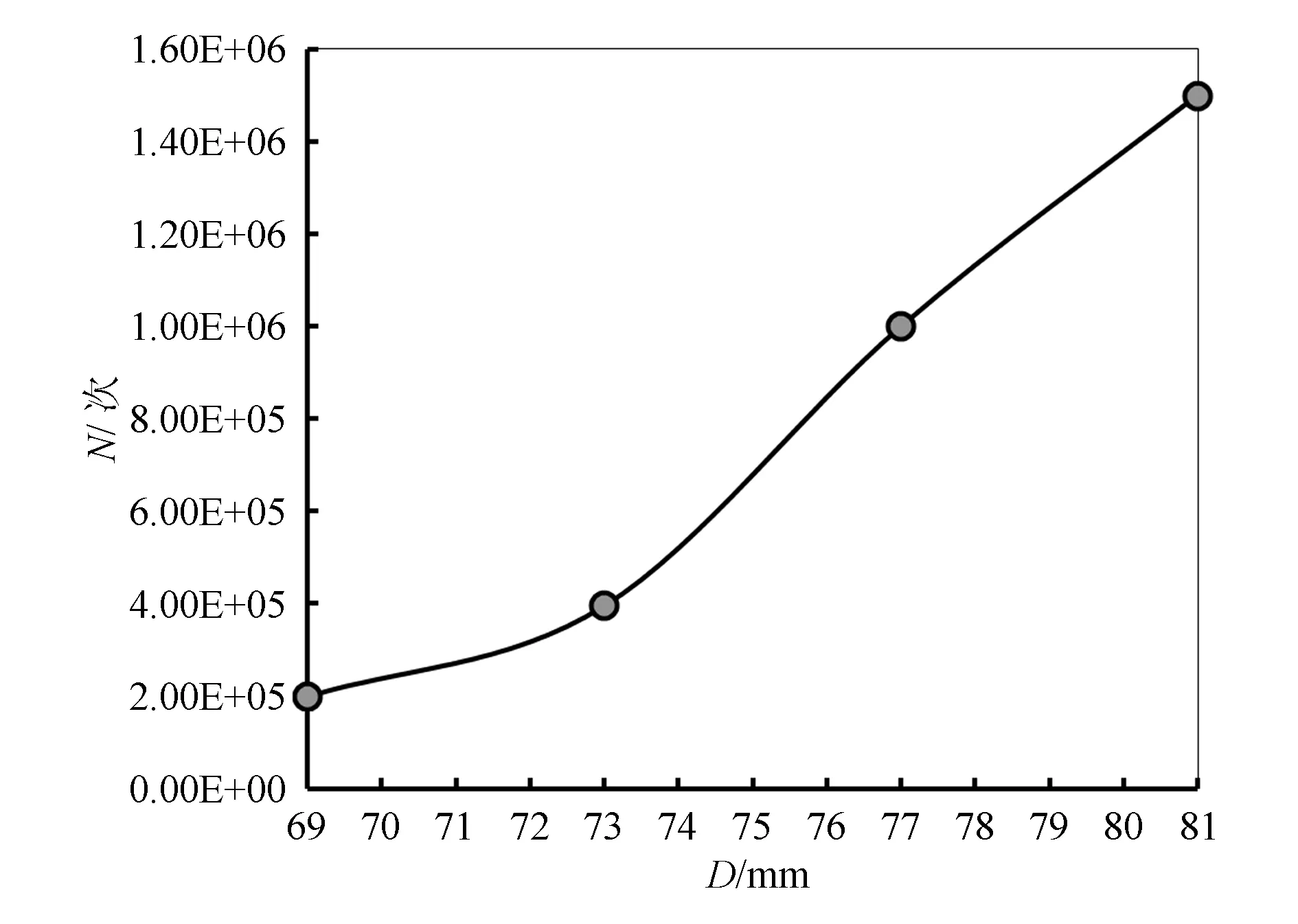

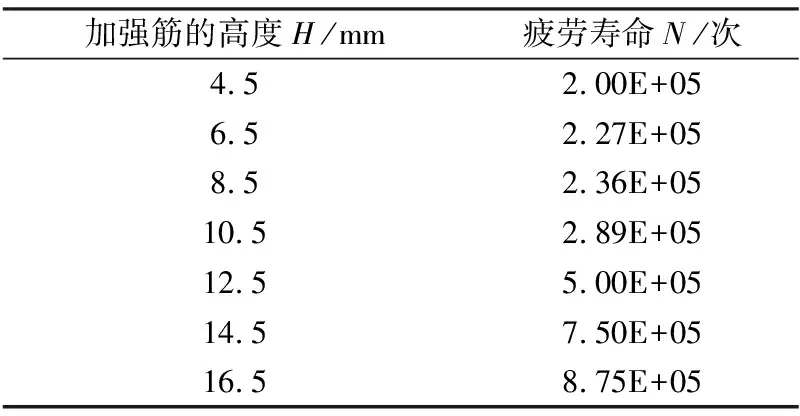

現對不同加強筋的高度進行有限元分析和疲勞壽命計算,結果見表4。

表4 加強筋的高度及其疲勞壽命

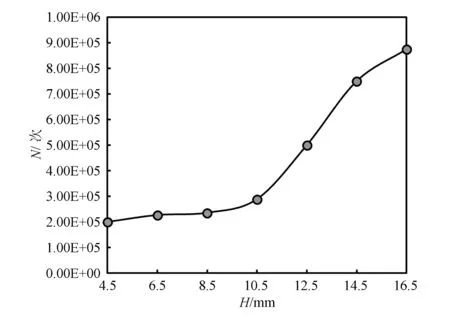

用樣條曲線描點的方法把表4中的數據繪制成擬合曲線,如圖10所示。從圖10可以看出,隨著加強筋高度增加,疲勞壽命逐漸增加,開始增加得比較緩慢,當高度超過10.5mm后,疲勞壽命增加的速率變快,當高度達到16.5mm時,疲勞壽命已經接近無限疲勞壽命的臨界點。

圖10 加強筋高度與疲勞壽命關系

3.3 結構改進結果

制動鼓的結構限制加強筋的高度不應超過12mm,軸套的外徑不應超過80mm。結合后軸頭軸套的直徑與加強筋的高度對軸套疲勞壽命的影響規律,同時要求后軸頭的質量最小,進行有限元分析和疲勞壽命計算。經過結構改進,計算后得出軸套的外徑為76.8mm,加強筋的高度為4.9mm。結構改進后其安全因子云圖如圖11所示,壽命置信度云圖如圖12所示。通過與未改進前的安全因子云圖(圖6)和壽命置信度云圖(圖7)比較可知,結構改進后軸套的疲勞壽命滿足設計要求。

圖11 結構改進后的安全因子云圖

圖12 結構改進后的壽命置信度云圖

4 結束語

本文通過改變軸套外徑和加強筋高度這兩個參數,對軸套的疲勞壽命進行分析,可知加大軸套外徑能夠大幅度提高軸套的疲勞壽命,而增加加強筋的高度在受限的尺寸范圍內對軸套的疲勞壽命提高得并不明顯。用該優化方案改進軸套的結構,能夠有效延長軸套的使用壽命,提高產品的安全性和市場競爭力。