小型多旋翼無人機動力系統參數的測定

黃 強,王 海*,劉 明,姚 剛,朱利凱

(1.安徽工程大學 機械與汽車工程學院, 安徽 蕪湖 241000;2.中國科學院合肥智能機械研究所, 安徽 合肥 340104)

隨著航空技術的發展,無人機開始出現在人們生活的各個領域,而小型多旋翼無人機因為其優異的可控性和垂直起降的特性,在航空攝影、農業植保、運輸、電力檢測等方面都有非常廣泛的應用[1].最近幾年,隨著微機電和微傳感器不斷發展與更新升級,對于多旋翼飛行器的研究有了很大進展,在一定程度上解決了多旋翼飛行器開發的一些關鍵問題[2].多旋翼飛行器的動力系統一般由直流無刷電機、螺旋槳以及電子調速器組成,而動力系統的參數則直接影響多旋翼樣機的飛行時間、載重、飛行姿態控制等重要指標,所以在多旋翼飛行器設計前對動力系統的參數進行實驗標定具有很重要的意義.對于多旋翼動力系統的研究,文獻[3]通過硬件和軟件結合的方式設計了一種轉子升力測試平臺,并建立轉子升力動態模型.最后通過實驗驗證了該升力動態模型的有效性.文獻[4]提出四旋翼飛行器的精確控制需要使用動力系統推力,而該飛行器推力不可直接測量,繼而推出一種懸停狀態下的四旋翼推力估計方法,并對四旋翼動力系統建模,建立了懸停狀態下用于推力估計的線性系統.

目前的研究表明,多旋翼無人機設計過程中動力系統參數對其飛行控制具有重要影響,而現階段要么將轉子系統固定在一維力傳感器上對其單一的動力學參數如升力、轉速等進行檢測,要么采用實驗成本較高的風洞試驗、電機測試裝置等專用儀器進行檢測.前一種方法測量精度低,可靠性不高;后一種方法精度較高,但實驗成本高,難以推廣適用.利用光電傳感器和力傳感器并結合軟件設計了一種多旋翼動力系統的測試平臺.該測試平臺利用杠桿原理,通過光電傳感器獲取當前旋翼轉速,并通過杠桿原理在力傳感器上獲取力的數據,通過力臂換算最終獲得動力系統在當前轉速的升力槳轂力.最后根據轉速、升力和槳轂力的數據,通過上位機進行分析得到動力系統的升力系數以及槳轂力系數,并建立PWM信號到轉速一階系統模型.測試平臺結構簡單,測試精確,可以廣泛應用于小型多旋翼飛行器動力系統參數的測定.

1 四旋翼無人機的動力學模型

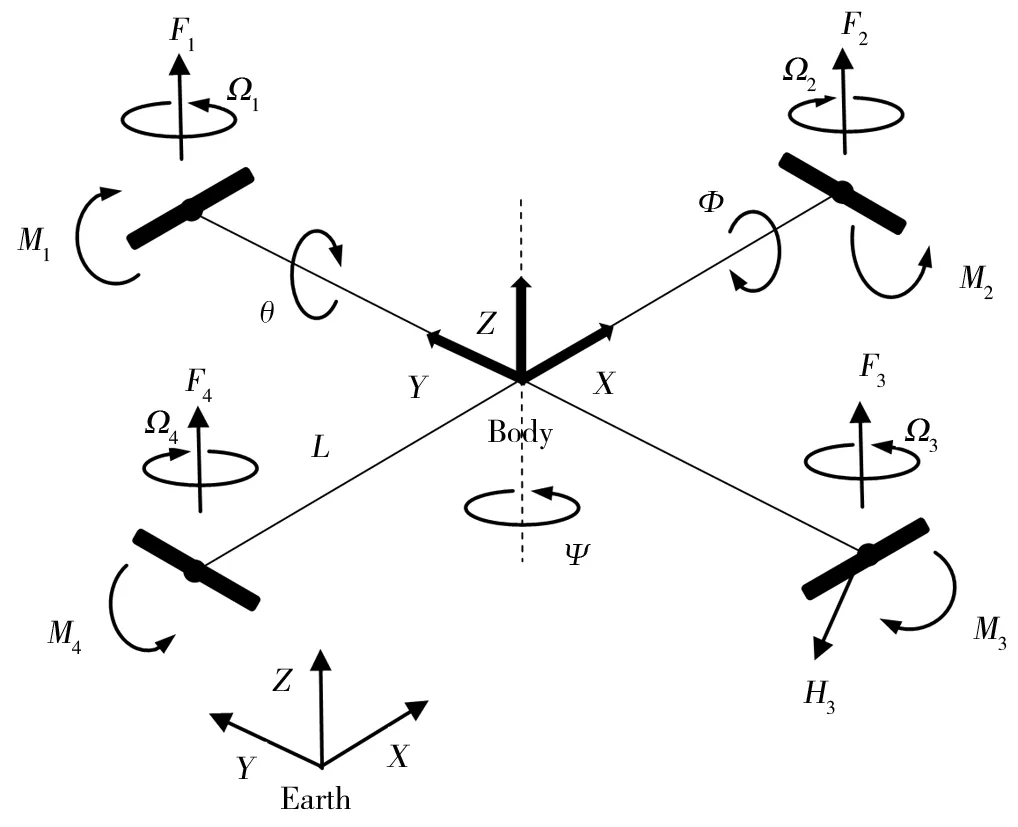

四旋翼無人機是一種典型的欠驅動的控制系統,它通過控制固定在4個對稱角上的由電機和螺旋槳構成的轉子系統產生的升力來控制四旋翼無人機在6個自由度上的運動[5].為了簡化四旋翼的動力學模型,做出以下假設:首先,四旋翼的主體結構為剛體且是對稱的.其次,螺旋槳具有固定的俯仰角.最后,四旋翼的質心與其幾何中心重合,轉動慣量直接通過幾何中心來估計.典型四旋翼的坐標系模型如圖1所示.圖1中給出了每個螺旋槳的升力、槳轂力、扭矩、角速度以及力臂.

圖1 四旋翼坐標系模型

根據動量理論,在理想狀態下四旋翼轉子i產生的升力Fi為

(1)

式中,Ct為升力參數;Ωi為旋翼轉速;ρ為空氣密度;S為槳葉面積.又因為各個參數均為常數,所以該方程可以簡化為

(2)

式中,Kt為歸一化后的升力系數.同樣,可以得到四旋翼的槳轂力Hi為

(3)

簡化后的方程為

(4)

式中,Kh為歸一化后的槳轂力系數.

同時根據電機模型[6]表現出來的非線性,建立從發送給電機指令的脈寬調制(Pulse Width Module,PWM)信號到旋翼轉速Ω的一階系統模型.

(5)

式中,u為PWM脈寬(us);Tm是時間常數;Km是穩定增益系數.

2 四旋翼無人機的結構參數

用Solidworks軟件構建的四旋翼飛行器的三維結構圖如圖2所示.模型的組成部分包括直流無刷電機、螺旋槳、碳纖桿、碳纖桿管夾、電池、Mega2560 Arduino開發板和碳纖維機身部分.碳纖維材料具有強度高、質量輕等優點,非常適合作為小型多旋翼飛行器的構成材料.同時根據構建的三維結構圖,可以直接在Solidworks中對四旋翼結構和轉子的慣性質量矩進行求解.

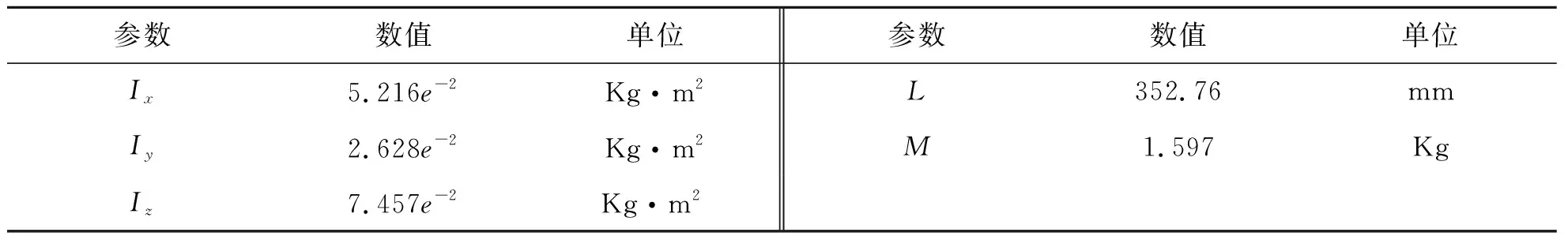

四旋翼參數如表1所示.由表1可知,通過Solidworks求解出的關于機體X軸、Y軸和Z軸的慣性矩Ix、Iy、Iz以及整個四旋翼的總質量m,各個轉子到機體中心的距離L.

圖2 四旋翼三維結構

參數數值單位參數數值單位Ix5.216e-2Kg·m2L352.76mmIy2.628e-2Kg·m2M1.597KgIz7.457e-2Kg·m2

3 升力系數和槳轂力系數測定系統設計

3.1 升力系數測定裝置設計

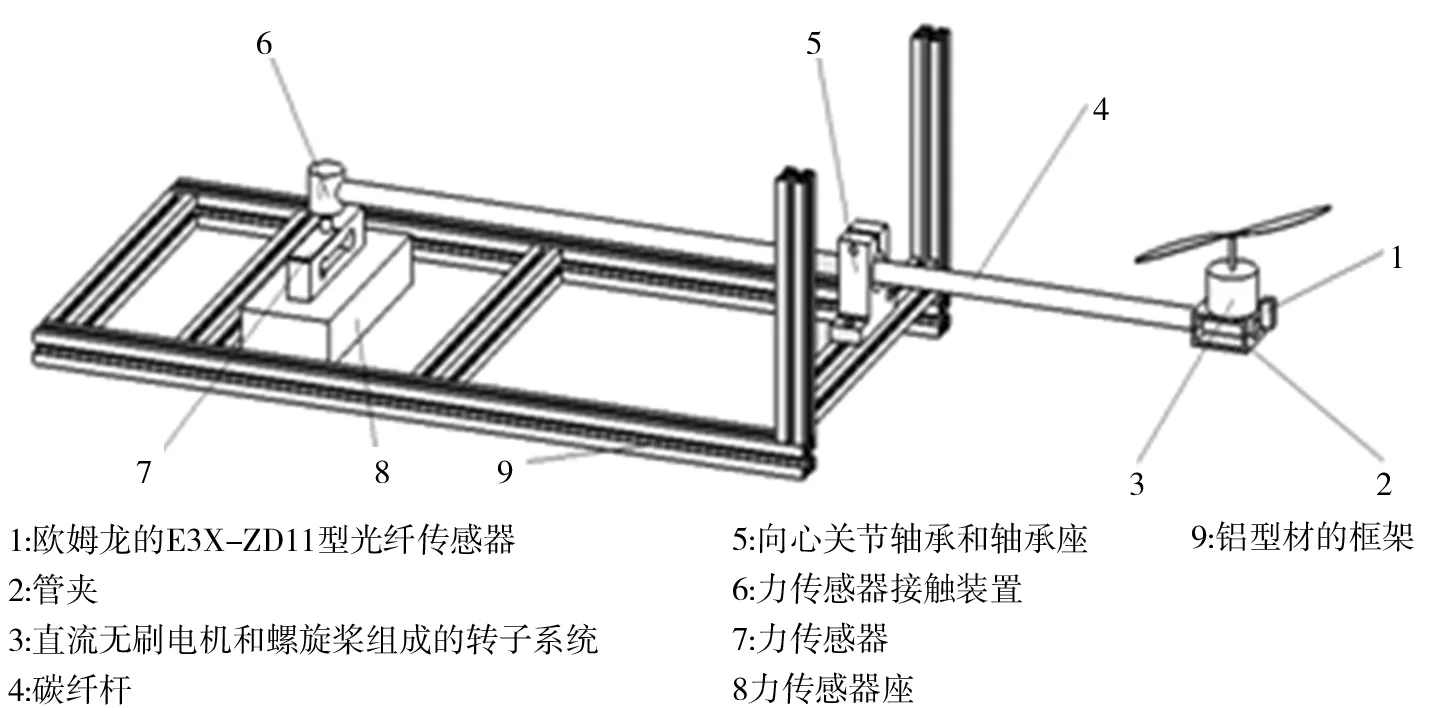

為了簡單有效地對單個轉子系統的升力系數進行標定,設計了測試平臺.升力系數測試裝置三維結構設計如圖3所示.

圖3 升力系數測試裝置三維結構設計

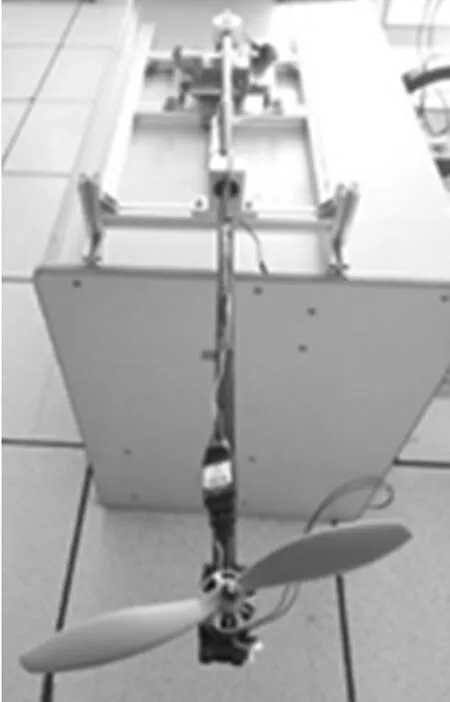

圖4 升力系數測試裝置

實驗裝置搭建如圖4所示.由圖4可知,測試平臺利用杠桿的原理,通過中間的向心關節軸承實現杠桿原理的測量.其中光電傳感器固定在碳纖桿的管夾上,并使其紅外發射和接收端口處在螺旋槳的半徑范圍內.所用力傳感器的精度為0.01 g,量程為1 000 g,可以滿足測量需求.Arduino開發板在3號引腳上產生占空比可調的PWM信號驅動電機和螺旋槳旋轉,同時光電傳感器輸出脈沖信號并通過示波器進行顯示,通過計數脈沖個數即可通過公式得到旋翼的當前轉速,最后分析得到相關的升力系數.

3.2 槳轂力系數測定裝置設計

為了更好地對單個轉子系統產生的槳轂力進行測試,對升力系數測定裝置進行了一定的改進,從而使其可以進行槳轂力系數的標定實驗.測試裝置設計如圖5所示.由圖5可知,通過引入另一個直流無刷電機和旋翼,并將它們橫向放置,根據正反槳的工作原理,兩個旋翼轉動時產生的升力將相互抵消,同時左邊的旋翼產生向下的槳轂力,右邊的旋翼產生向上的槳轂力,這樣就可以在力傳感器上獲得相關力的數據,并通過杠桿的原理進行力臂的換算,最終得到槳轂力的大小.實驗裝置搭建如圖6所示.

3.3 實驗測試

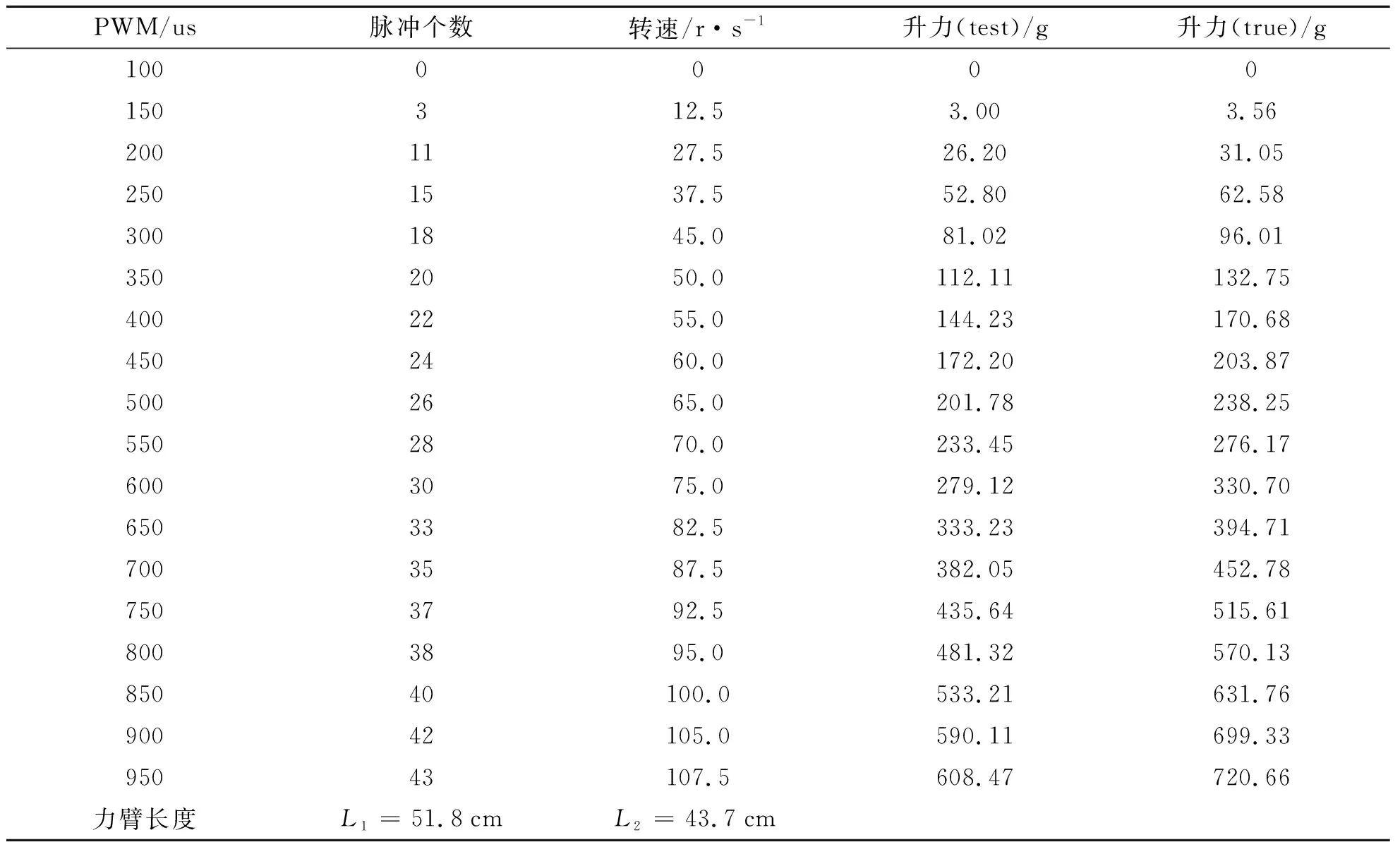

表2 升力系數測試數據

通過升力系數測定裝置進行實驗得到的結果如表2所示,轉速數據可以根據轉速計算公式得到.

(6)

式中,c為接收到的脈沖個數;p為葉片數;ts為時間間隔.研究中p=2,ts=200 ms.而升力可以根據杠桿原理得到

Fttest·L1=Ft(true)·L2,

(7)

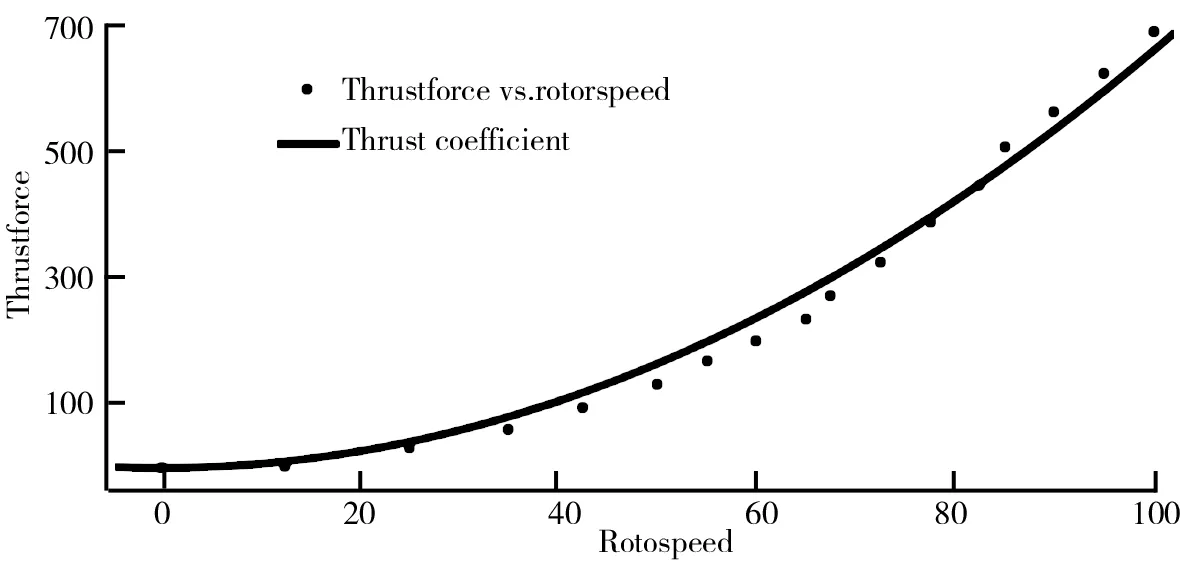

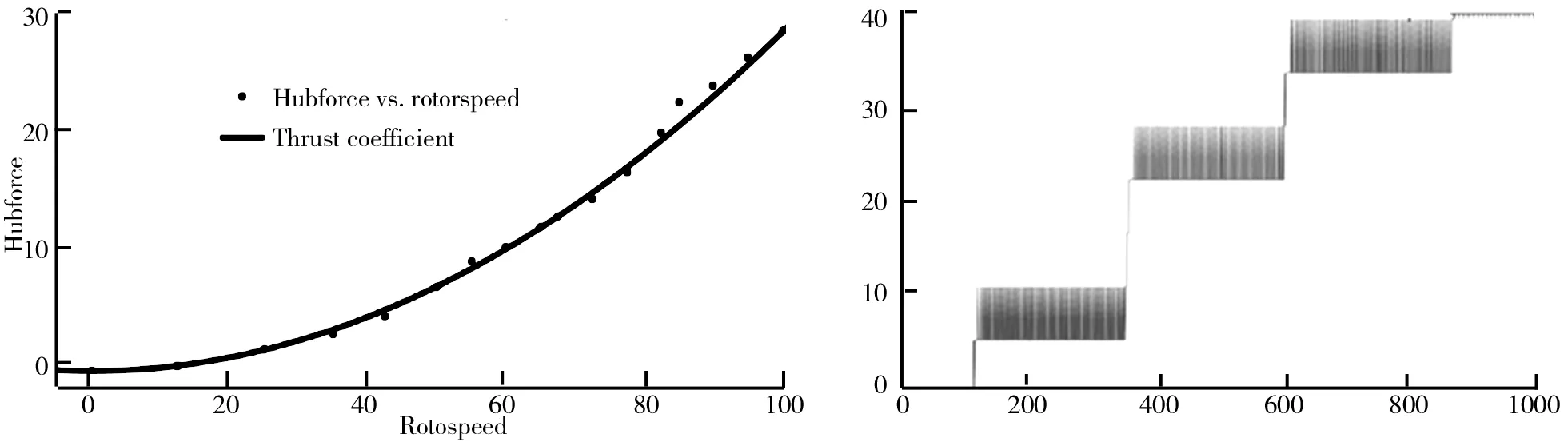

圖7 轉速-升力擬合曲線

將得到的轉速數據和升力數據輸入到Matlab的工作區,并利用Matlab的Curve Fitting tool進行轉速-升力的曲線擬合.根據式(2)及式(4),對其進行二次擬合,得到轉速-升力擬合曲線如圖7所示.根據Matlab給出的擬合結果可以看出,R-square項越接近1表示擬合效果越好,經由Matlab可以得到該曲線的R-square項為0.988 2,說明曲線的擬合效果較好,可以很好地表達兩組數據之間的函數關系.同時根據擬合曲線可以得到升力系數K_t的值為0.066 82.轉速—升力的二次擬合方程為:

(8)

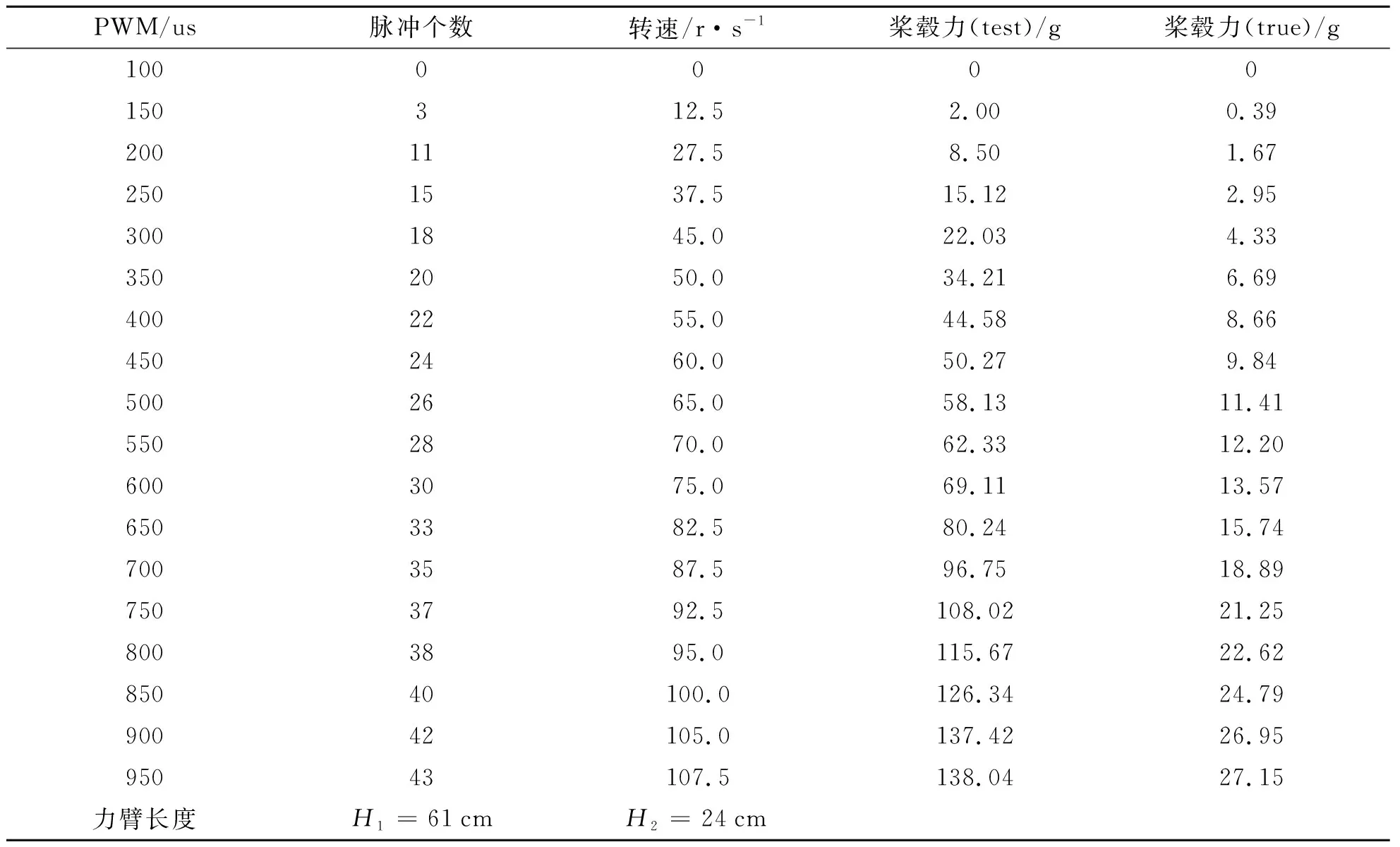

表3 槳轂力系數測試數據

通過槳轂力系數測定裝置進行實驗得到的數據如表3所示,根據杠桿原理可以得到:

Fh(test)·H2=2Fh(true)·H1,

(9)

從而獲得實際槳轂力的大小,結合獲得的轉速數據,通過Matlab進行二次擬合可以得到.轉速-槳轂力擬合曲線如圖8所示.根據圖8給出的擬合結果可以得出R-square等于0.991 6,說明二次擬合可以很好地表達轉速和槳轂力之間的函數關系,并可以得到槳轂力系數Kh為0.002 684.所以,轉速-槳轂力的二次擬合方程為:

(10)

3.4 轉速測量

上文提到了利用光電傳感器的特性通過接收脈沖信號來進行轉速的測量.具體的測量過程是通過將光電傳感器接收到的信號輸入Mega2560 Arduino開發板的2號引腳,再通過Arduino開發板將數據處理后發送到串口,這時可以通過Matlab軟件進行程序的編譯使其可以讀取發送到串口的數據并進行實時的繪圖,這樣就可以得到實時傳輸過來的轉速數據.

PWM信號和轉速信號關系如圖9所示.由于光電傳感器的讀取誤差,發送到串口的數據存在一定的波動,這里取兩個峰值的平均值作為當前旋翼的轉速.由圖9可知,每當增加50 us的PWM信號時,轉速的提升需要60 ms的穩定時間,因此可以求得其時間常數Tm為60 ms.根據公式:

(11)

結合采集到的轉速與PWM信號數據,通過計算得到穩定增益系數km為0.275.因此可以建立如下的PWM信號到轉速的一階系統模型:

(12)

圖8 轉速-槳轂力擬合曲線 圖9 PWM信號和轉速信號關系

4 結論

通過SolidWorks設計了一種四旋翼的三維模型,并對其結構參數進行求解.研究開發了一種通過Arduino結合Matlab實時檢測轉速[7-8],并通過力傳感器和杠桿機構對轉子系統產生的升力和槳轂力進行測定的實驗平臺.通過該實驗平臺可以得到當前轉子系統的升力系數、槳轂力系數、PWM和轉速的關系,從而對小型多旋翼無人機的動力系統進行標定.該實驗平臺可以有效地對小型多旋翼無人機的動力系統參數進行測定,并具有一定的穩定性和準確性,為多旋翼無人機的前期設計工作提供了數據支持,有效地解決了多旋翼無人機在飛行過程中無法準確地對其動力系統參數進行測量的問題.實驗裝置也存在一定的不足和需要改進的地方.實驗采用一維力傳感器,存在一定的測量精度問題,影響了測量的準確性,以后可以考慮加入二維或者三維力傳感器來提高測量精度.