煤巷掘進破碎頂板技術管理分析

劉 偉

(潞安集團 李村礦,山西 長治 046604)

1 概述

潞安集團李村礦1305進風巷,位于一采區膠帶下山+277.7 m位置,北部為1307工作面,西面為一采區2#回風下山,南面為1303工作面。

1305進風巷,巷道設計長度為1060 m,巷道斷面規格為寬×高=5.2 m×4.2 m,施工巷道沿3#石炭系煤層頂底板平行掘進,巷道存在偽頂,平均厚度為0.58 m,主要以炭質泥巖為主,直接頂平均厚度為1.5 m,主要以砂質泥巖為主,基本頂平均厚度為6.6m,主要以粉砂巖為主,如表1所示。巷道采用綜合機械化掘進施工工藝,截至目前巷道已掘進674 m。

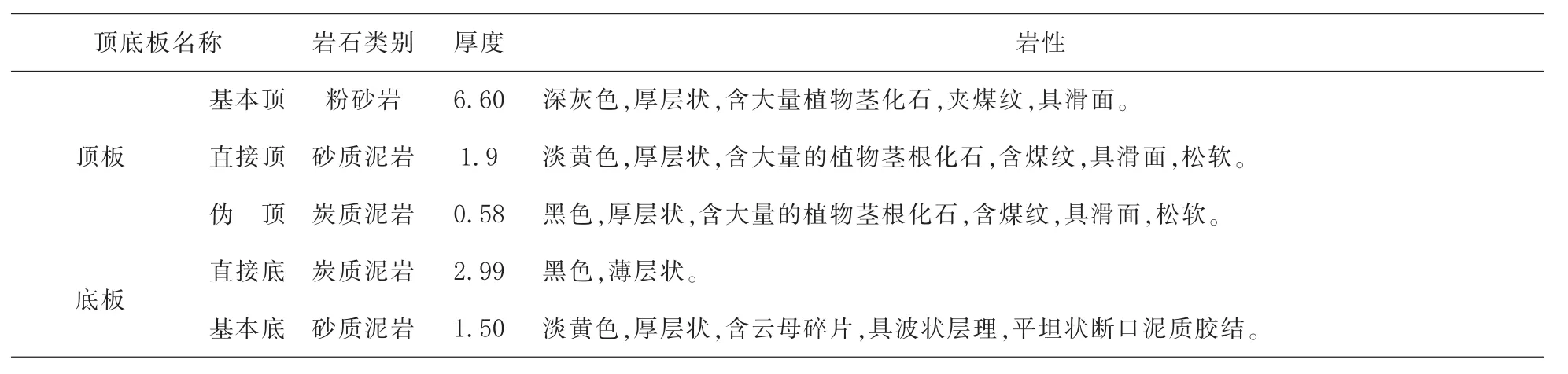

表1 1305回風巷頂、底板巖性特征

根據地質資料,1305進風巷掘進至670m處揭露DF6正斷層,斷層落差為H=1.7 m,傾角為52°,受構造應力和采動影響,巷道過斷層期間頂板出現破碎、下沉、局部冒頂現象。

2 巷道原支護設計及存在的問題

2.1 原支護設計

(1)頂板支護設計:頂板采用錨桿、錨索、W型鋼帶、金屬網進行聯合支護,頂板每排施工6根長度為2.5m,直徑為22 mm左旋無縱筋螺紋鋼錨桿,錨桿間距為1.0m,排距為1.0 m;頂板鋼帶規格為長×寬=5.0 m×0.25 m,鋼帶與錨桿配套使用;頂板錨索采用長度為5.3m,直徑為17.8 mm預應力鋼絞線,每排施工3根錨索,錨索間距為1.8 m,排距為3.0 m,錨索與頂板之間采用規格為長×寬=0.3 m×0.3m鋼托板進行預緊。

(2)巷幫支護設計:巷幫采用錨桿、小鋼帶及金屬網聯合支護,共計施工四排護幫,間排距為1.0 m,錨桿采用長度為2.0m,直徑為22 mm左旋無縱筋螺紋鋼錨桿,小鋼帶規格為長×寬=0.45 m×0.25 m。

2.2 存在的問題

(1)由于3#煤層為石炭系煤層,發育不穩定,受DF6正斷層影響,巷道掘進至650m處巷道頂板出現局部破碎現象,且向頂板深部延伸,最大破碎深度達3.0m,采用長度為2.5 m錨桿支護時,錨固效果差,起不到預期支護效果。

(2)頂板破碎后巖體膠結穩定性及承載能力大大降低,通過第破碎巖體進行單向抗壓實驗發現,破碎巖石單向抗壓強度僅為10.9 MPa,而頂板采用寬度為0.25 m“W”鋼帶進行維護無法起到巷道縱向頂板保護作用,通過現場觀察發現,隨著巷道開拓延伸,相鄰連根鋼帶之間破碎頂板出現下沉現象,當巷道掘進674 m處,破碎頂板最大下沉量達0.44 m,且受巖體下沉作用,部分鋼帶支護出現失效現象。

(3)1305進風巷采用綜掘工藝,巷道掘進期間頂板最大空頂距達3.0 m,每個循環巷道掘進空頂的平均時間為2.5 h,在此期間頂板在構造應力及上覆巖層重力作用下,頂板出現局部冒頂現象,不僅降低了巷道掘進效率(2.5 m/d),而且嚴重威脅著巷道掘進施工安全。

3 強化安全技術管理

為確保1305進風巷安全過斷層破碎區域,提高巷道掘進效率,決定對破碎頂板采取注漿+超前錨桿支護+加寬多筋梯子梁等聯合安全管理措施。

3.1 注漿支護

注漿支護目的主要是提高破碎頂板膠結穩定性,保證頂板具有一定的承載能力,從而確保頂板支護合理有效。

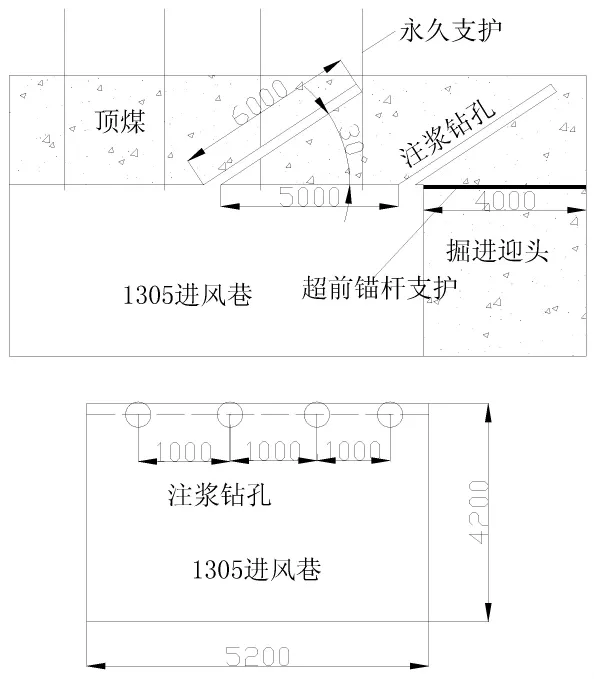

(1)在施工巷道650 m處頂板開始施工注漿鉆孔,鉆孔與頂板成30°夾角布置,每排布置四個鉆孔,鉆孔間距為1.0m,鉆孔直徑為45 mm,深度為6m,其中兩幫鉆孔與巷幫成60°夾角布置。

(2)第一排注漿鉆孔施工完后,采用高壓注漿泵由中間鉆孔向兩幫鉆孔依次高壓注射馬麗散漿液,注漿壓力不得低于2.0 MPa,確保注漿液能夠完全擠入頂板巖體裂隙內,注漿期間發現鄰孔有漿液滲透時立即停止注漿,并采用膨脹水泥對鉆孔進行封孔,封孔長度為0.3 m。

(3)當第一排注漿孔注漿3 h后,施工第二排注漿孔,相鄰兩排注漿孔孔口間距為5.0 m,見圖1。

圖1 1305進風巷破碎頂板注漿支護斷面及剖面

3.2 超前錨桿支護

為了防止巷道掘進后因頂板支護不及時發生冒頂事故,決定在巷道設計頂板位置施工一排超前錨桿支護,提前對頂板進行支護,減小構造應力及回采應力對頂板作用。

(1)首先在施工巷道設計頂板位置施工一排超前支護鉆孔,鉆孔垂直煤壁布置,每排布置10個鉆孔,鉆孔深度為4m,鉆孔直徑為30 mm。

(2)超前支護鉆孔施工完后向鉆孔內依次填裝錨固劑及超前支護體,每個鉆孔填裝三支錨固劑分別為一支MSKC23/35型,兩支MSKC23/60型;超前支護體采用長度為4mm,直徑為25 mm加長預應力螺紋鋼錨桿。

(3)錨固劑及超前支護錨桿填裝后采用手持式鉆機進行錨固,錨固后桿體承受拉拔力不得低于120 kN。

(4)當第一排超前錨桿支護施工完,且巷道掘進3 m后施工第二排超前錨桿支護,相鄰兩排錨桿支護交錯疊加1.0 m,依次類推直至喊道完全過斷層破碎帶。

3.3 加寬多筋梯子梁支護

加寬多筋梯子梁支護可有效對破碎帶頂板起到區域主動支護作用,提高破碎巖體整體耦合作用,從而防止破碎頂板發生冒頂事故。

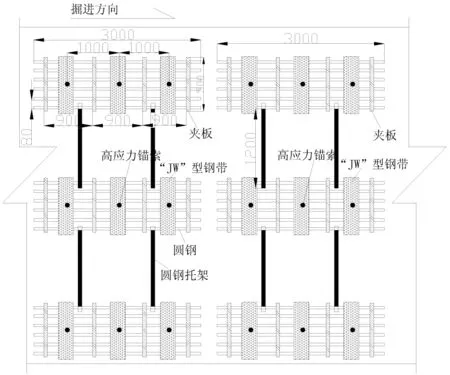

(1)1305進風巷破碎頂板采用的加寬多筋梯子梁長度為3.0m,寬度為0.5 m,每組雙筋梯子梁由6根長度3.0m,直徑為30mm的圓鋼、4根長度為0.5 m的夾板、3根規格為長×寬=0.5m×0.28 mm的“JW”鋼帶、以及圓鋼托架、預應力錨索等部分組成。

(2)首先將雙筋梯子梁平行布置在巷道頂板上,采用“JW”型鋼帶及高預應力錨索將其與頂板固定,每排施工三組,間距為1.0 m,為了提高多筋梯子梁間聯鎖保護作用,在相鄰兩組多筋梯子梁之間安裝兩根長度為1.2m圓鋼托架,見圖2。

圖2 1305進風巷破碎頂板多筋梯子梁支護平面

4 應用效果分析

1)1305進風巷破碎頂板采用注漿支護后有效提高了頂板破碎巖體膠結穩定性及承載能力,通過對注漿后巖體單向抗壓實驗發現,注漿后巖體單向抗壓強度提高至64.6 MPa,保證了頂板錨桿支護效果。

2)1305進風巷安裝加寬多筋梯子梁后,解決了頂板鋼帶支護面積小,支護效果差等技術難題,防止了頂板出現下沉、破碎現象,該支護施工后通過對破碎頂板觀察發現,頂板最大下沉量為0.12 m(塑性變性階段),后期趨于穩定,頂板未發生大面積下沉、冒落現象。

3)施工巷道掘進期間對設計頂板位置施工加強超前錨桿支護,有效防止了巷道掘進時因支護不及時、頂板壓力大而發生冒頂事故,1305進風巷通過頂板破碎區施工超前錨桿支護后,有效控制了頂板破碎、局部冒頂現象,保證了巷道掘進效率,日掘進量達7.5 m。

5 結語

通過技術實踐,對1305進風巷破碎頂板采取“注漿支護+超前錨桿支護+加寬多筋梯子梁支護”等聯合安全管理措施。實踐表明,采取聯合措施后,防止了頂板破碎面積進一步擴大,提高了破碎頂板穩定性及巷道掘進效率,避免了因頂板破碎發生冒頂事故,取得了顯著成效。