鞍鋼東部尾礦資源特征及磁選預富集工藝研究

周立波 李文博, 徐瑞清 韓躍新

(1.東北大學資源與土木工程學院,遼寧沈陽110819;2.礦物加工科學與技術國家重點實驗室,北京102628)

我國鞍山式鐵礦石資源總儲量超過200億t,占全國鐵礦石總儲量的30%以上[1-2]。這類礦石具有品位低、結構構造復雜、有用礦物嵌布粒度細的特點,在選別過程中,有相當數量的鐵礦物流失到尾礦中,造成資源的較大浪費,也增大了環境壓力。目前,鞍鋼礦業公司總尾礦堆存量超過6億t,且每年新增約4 000萬t[3-4]。如此巨量的尾礦資源中蘊藏著大量的微細粒或弱磁性的鐵礦物,因此,高效回收其中的鐵礦物對我國鋼鐵行業的發展具有重要意義。

針對復雜難選鐵礦石直接磨選難以獲得高品質鐵精礦的問題,東北大學相關課題組在大量基礎研究和裝備開發研究的基礎上,提出了新的高效加工工藝——磁選預富集—懸浮磁化焙燒—磁選工藝,為國內外復雜難選鐵礦石資源的高效開發利用提供了新的思路和方法[5-7]。該工藝中的預富集作業的意義在于提高入爐鐵品位、減少后續作業處理量、提高焙燒效率、改善物料在焙燒爐中的焙燒效果。因此,對于鐵尾礦來說,合適的預富集工藝非常重要[8-9]。

1 鞍鋼東部尾礦資源的工藝礦物學特征

鞍鋼東部鐵尾礦資源是指齊大山選礦廠、齊大山選礦分廠和鞍千礦業選礦廠尾礦的總稱,按各選廠目前年產尾礦量之比配制試驗樣。

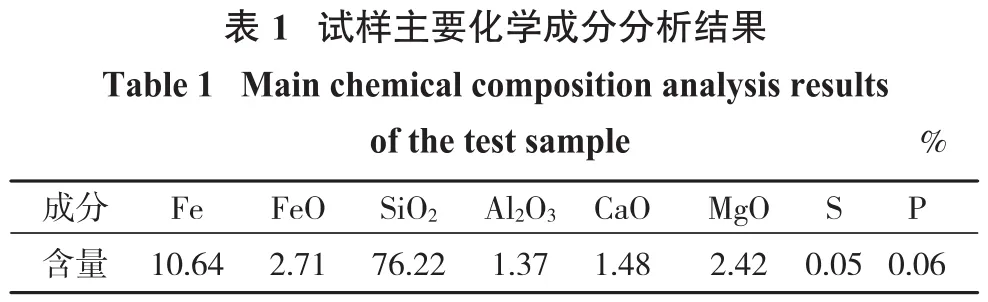

1.1 主要化學成分分析

試樣主要化學成分分析結果見表1。

?

由表1可看出,試樣Fe品位為10.60%,其中FeO含量為2.71%,主要成分SiO2含量為76.22%,有害元素S、P含量很低。

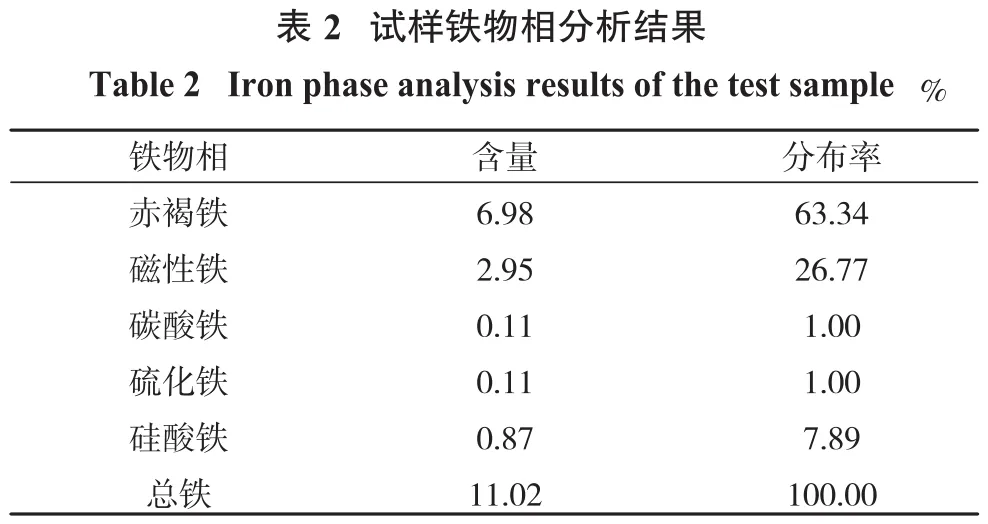

1.2 鐵物相分析

試樣鐵物相分析結果見表2。

?

由表2可看出,試樣中的鐵主要以赤褐鐵礦形式存在,其次以磁鐵礦形式存在,其他鐵含量較低。

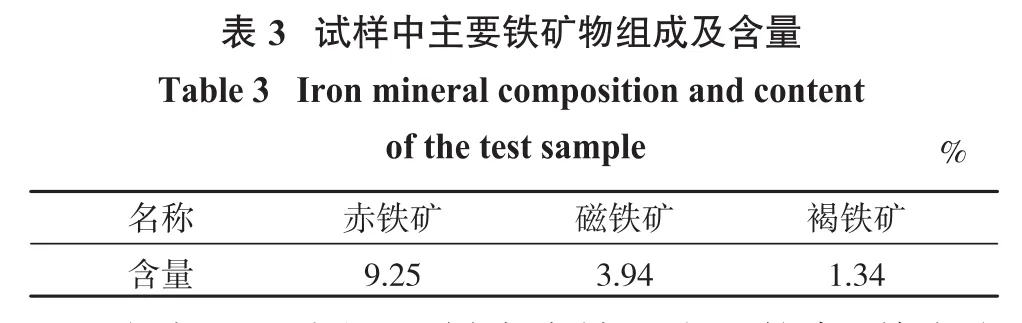

1.3 鐵礦物組成及含量

試樣中主要鐵礦物組成及含量見表3。

?

由表3可看出,試樣中赤鐵礦含量較高,其次為磁鐵礦和褐鐵礦,其他鐵礦物含量很低。

1.4 主要礦物的賦存狀態

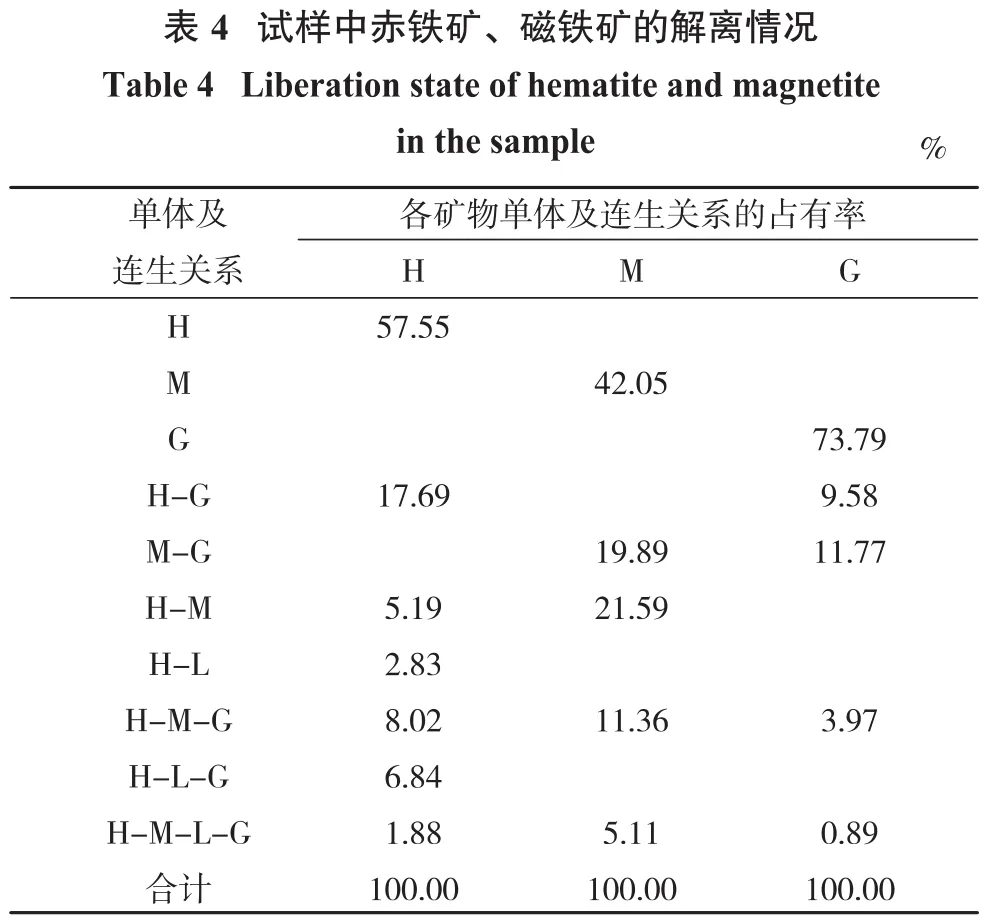

赤鐵礦和磁鐵礦是試樣中的主要回收對象,這2種礦物的解離情況見表4。

注:H—赤鐵礦;M—磁鐵礦;L—褐鐵礦;G—脈石礦物。

由表4可看出,赤鐵礦的單體解離度為57.55%,從赤鐵礦角度計算的赤鐵礦與磁鐵礦連生體含量為5.19%,由于二者同為回收礦物,因此赤鐵礦與磁鐵礦的連生體可計為鐵礦物單體,則從赤鐵礦角度計算的鐵礦物單體解離度為62.74%(57.55%+5.19%);磁鐵礦的單體解離度為42.05%,從磁鐵礦角度計算的磁鐵礦與赤鐵礦連生體含量為21.59%,由于二者同為回收礦物,因此磁鐵礦與赤鐵礦的連生體可計為鐵礦物單體,則從磁鐵礦角度計算的鐵礦物單體解離度為63.64%(42.05%+21.59%);脈石礦物的單體解離度較高,為73.79%,26.21%的脈石礦物與赤鐵礦、磁鐵礦結合形成連生體。由此可見,脈石礦物在試樣中主要呈單體形式存在,具備了較好的與鐵礦物分離的條件。

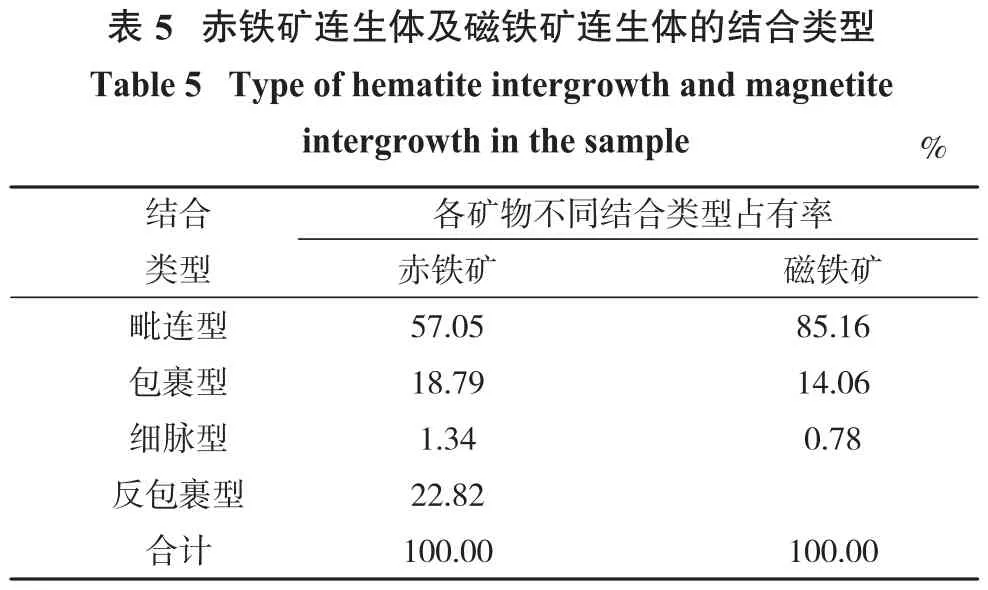

赤鐵礦連生體、磁鐵礦連生體(不含赤鐵礦與磁鐵礦的連生體)的結合類型見表5。

?

由表5可看出,赤鐵礦-脈石礦物連生體的主要結合類型為毗連型,其次為反包裹型和包裹型,細脈型極少;磁鐵礦-脈石礦物連生體的主要結合類型為毗連型,其次為包裹型,細脈型微量。反包裹型、包裹型和細脈型鐵礦物連生體單體解離非常困難,常流失在常規選礦工藝的尾礦中。

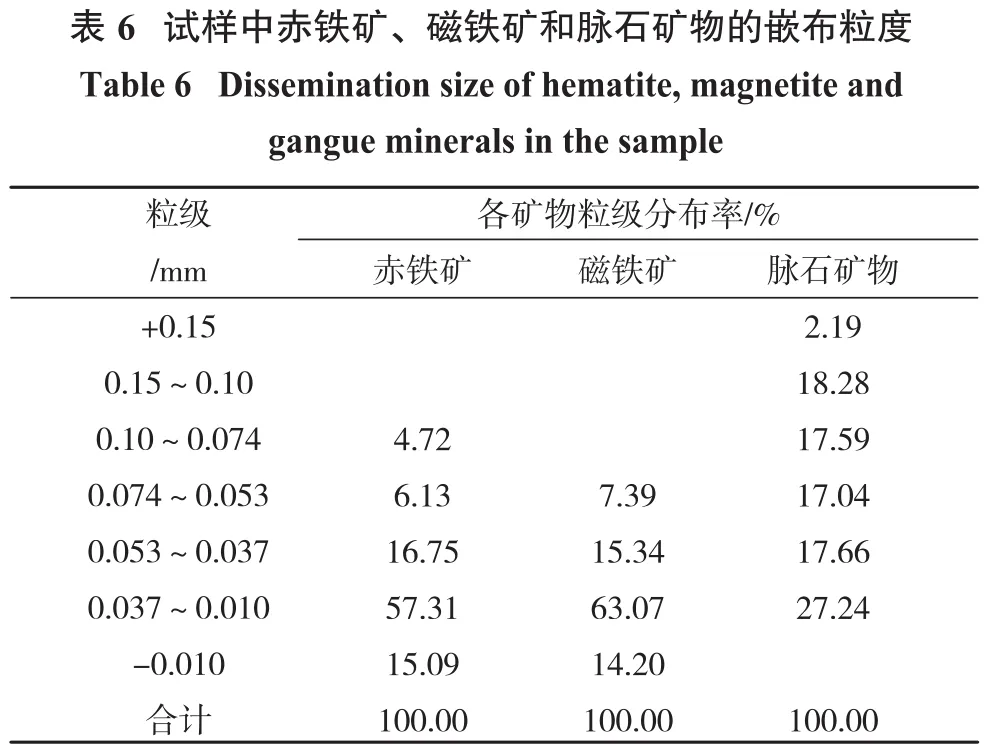

1.5 主要礦物的嵌布粒度

注:脈石礦物-0.037 mm粒級分布率為27.24%。

試樣中赤鐵礦、磁鐵礦和脈石礦物的嵌布粒度見表6。由表6可看出,赤鐵礦+0.074 mm粒級分布率僅為4.72%,而磁鐵礦沒有+0.074 mm粒級,赤鐵礦、磁鐵礦-0.037 mm粒級分布率分布高達72.40%和77.27%,可見鐵礦物嵌布粒度微細;脈石礦物嵌布粒度顯著粗于鐵礦物,但-0.037 mm粒級分布率仍高達27.24%。

2 試驗結果及討論

由試樣的工藝礦物學研究結果可知,樣品中主要鐵礦物為赤(褐)鐵礦,磁鐵礦少量,鐵礦物單體解離度較低、存在大量包裹型和反包裹型連生體顆粒,且大部分赤鐵礦和磁鐵礦嵌布粒度小于0.037 mm,因此要提高磁選預富集精礦鐵品位,需通過再磨作業提高鐵礦物的單體解離度。為了降低再磨作業入磨量,節約生產成本,最終確定該尾礦的預富集流程為磁選預先拋尾—粗選精礦再磨再選的技術路線。

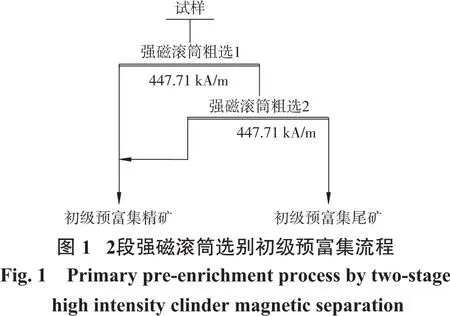

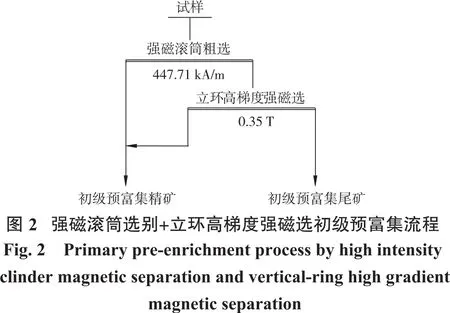

2.1 初級預富集流程試驗

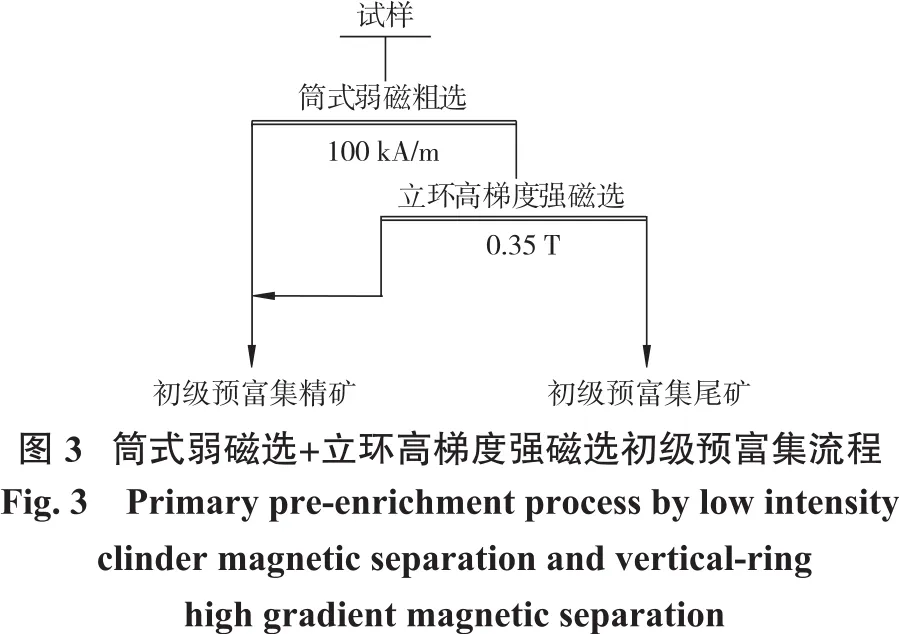

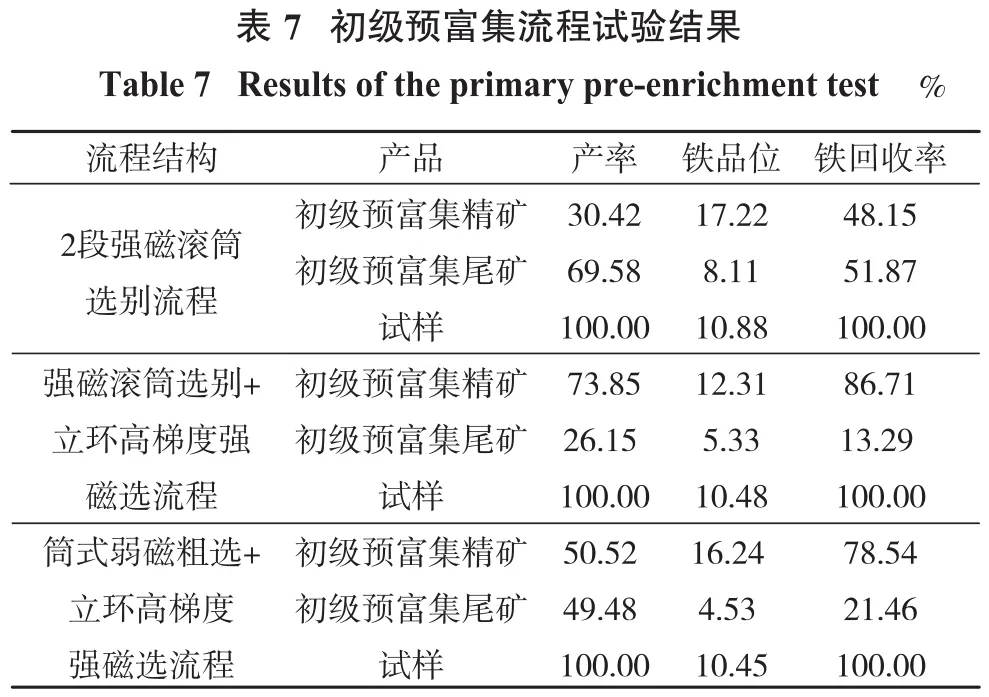

由于試樣中的鐵礦物以微細粒赤鐵礦為主,同時含有少量磁鐵礦,因此,試驗比較了2段強磁滾筒選別流程、強磁滾筒選別+立環強磁選流程及筒式弱磁選+立環強磁選流程的初級預富集效果。試驗流程見圖1、圖2、圖3,結果見表7。

?

由表7可知,采用筒式弱磁選+立環高梯度強磁選初級預富集流程可以獲得較理想的初級預富集鐵精礦,因此,后續試驗采用該流程生產磨礦再選給礦。

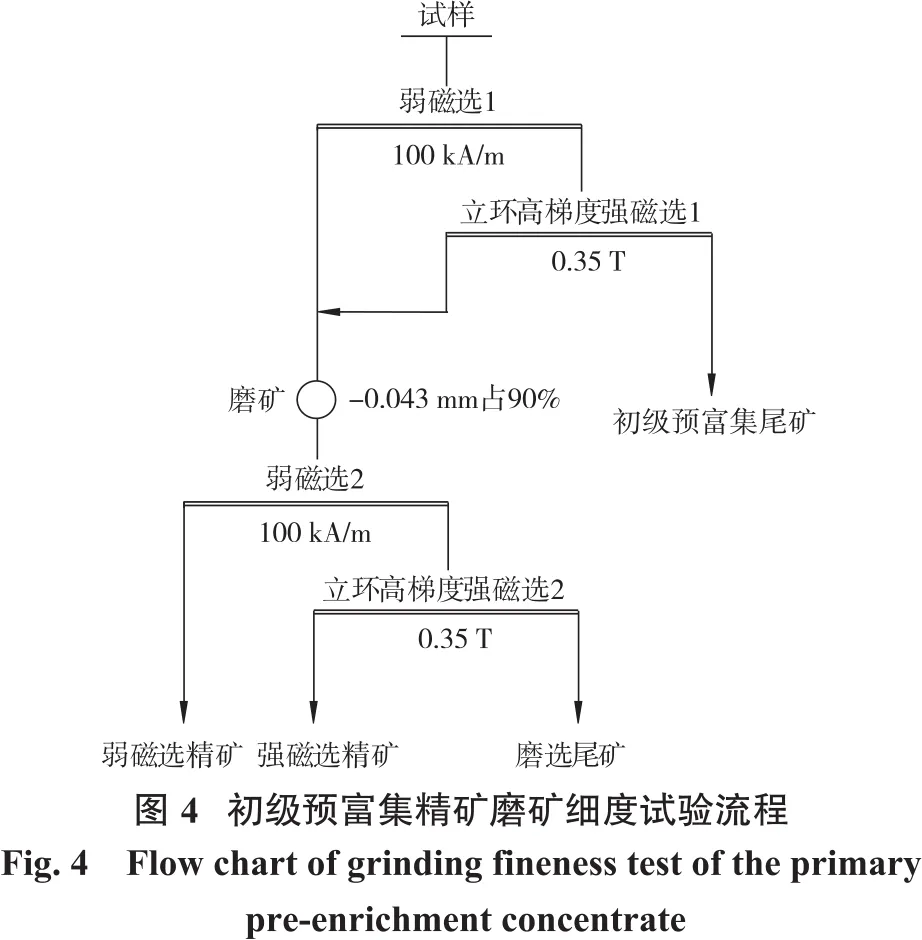

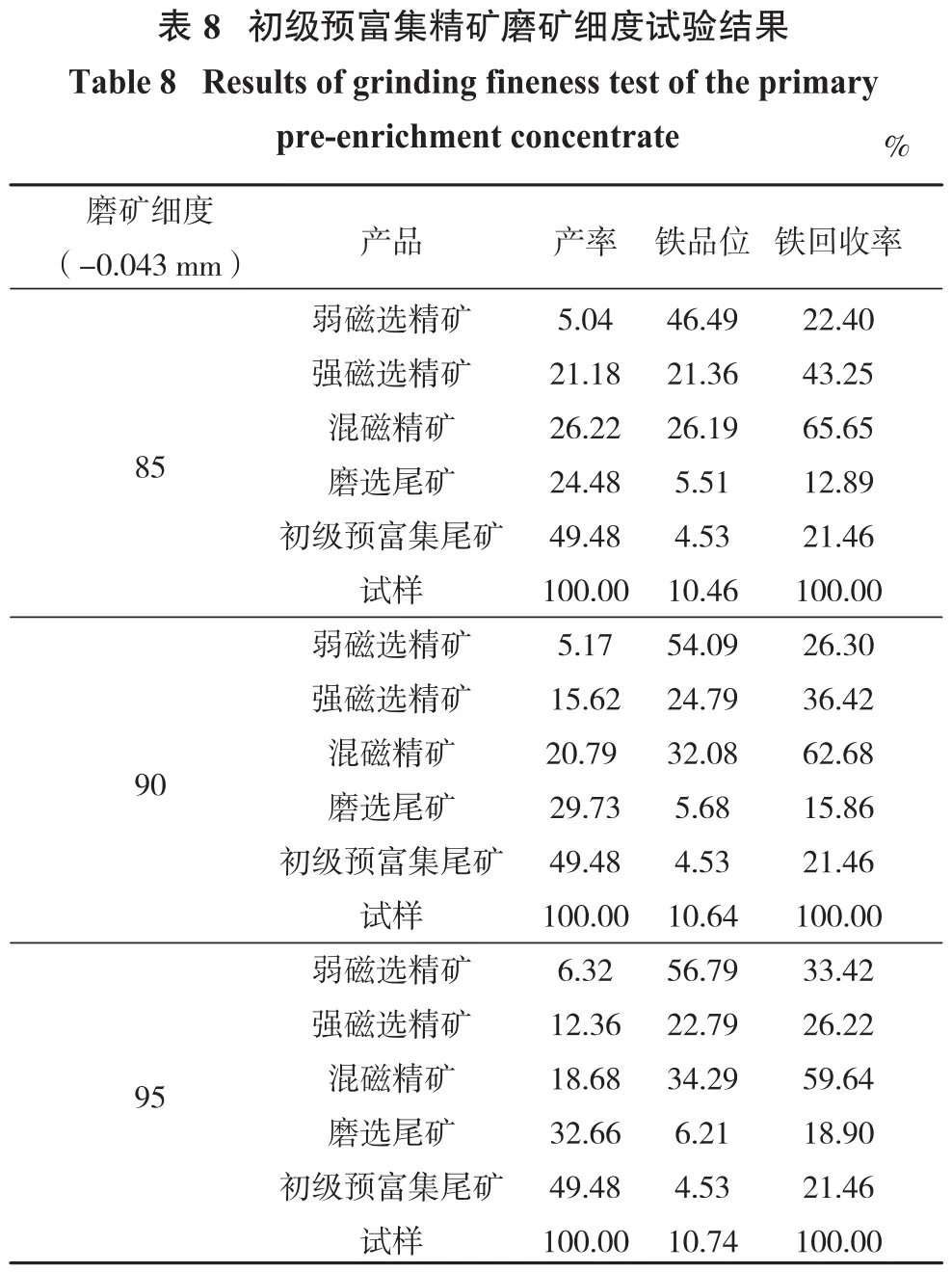

2.2 初級預富集精礦磨礦細度試驗

初級預富集精礦磨礦細度試驗流程見圖4,結果見表8。

?

由表8可知,隨著磨礦細度的提高,精礦鐵品位逐漸上升,鐵回收率逐漸下降。綜合考慮,確定適宜的磨礦細度為-0.043 mm占90%,對應的混磁精礦鐵品位為32.08%、鐵回收率為62.68%。

2.3 全流程試驗

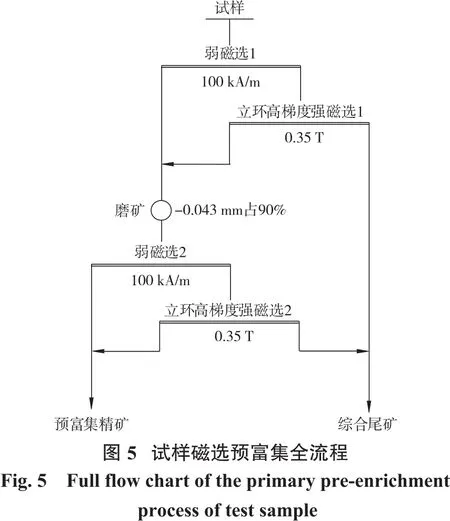

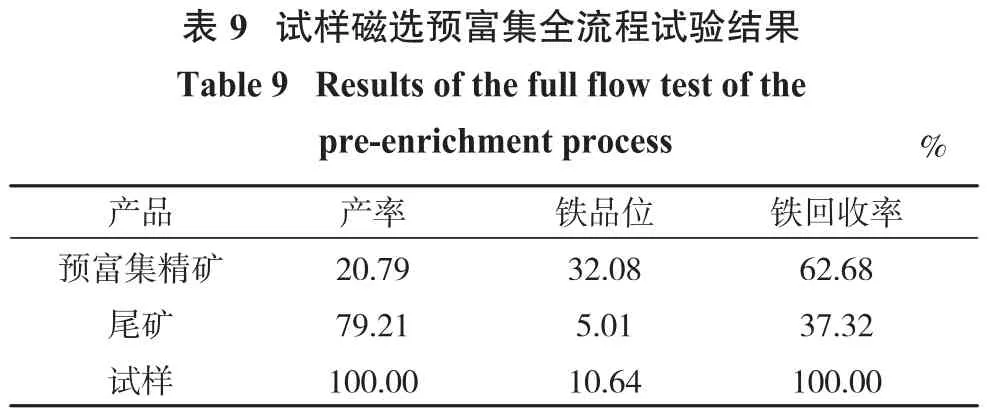

在工藝流程試驗及工藝條件試驗基礎上進行了全流程試驗,試驗流程見圖5,試驗結果見表9。

?

由表9可知,采用圖5所示的流程處理鐵品位為10.64%的試樣,最終獲得了鐵品位為32.08%、鐵回收率為62.68%的磁選預富集精礦,拋尾產率達79.21%。

3 結論

(1)鞍鋼東部尾礦樣鐵品位為10.64%,其中FeO含量為2.71%,試樣中的鐵主要以赤(褐)鐵礦形式存在,磁鐵礦少量,這些有用鐵礦物嵌布粒度較細,單體解離度較低,連生體顆粒主要以包裹型和反包裹型形式存在,鐵礦物的這些基本特征決定了常規選礦工藝難以獲得高品質的鐵精礦。

(2)試樣采用筒式弱磁選—立環高梯度強磁選的初級預富集工藝處理,可獲得鐵品位為16.24%、鐵回收率為78.54%的初級預富集精礦,拋尾產率達49.48%,試樣的初級預富集有利于大幅度降低磨礦量、節約磨礦成本。

(3)初級預富集精礦在磨礦細度為-0.043 mm占90%的情況下,采用筒式弱磁選—立環高梯度強磁選工藝處理,能夠獲得鐵品位為32.08%、鐵回收率為62.68%的預富集精礦。

(4)試樣采用弱磁選1—立環高梯度強磁選1初級預富集—初級預富集精礦細磨—弱磁選2—立環高梯度強磁選2再富集的階段磨選流程處理,最終獲得了鐵品位32.08%、鐵回收率62.68%的磁選預富集精礦,拋尾產率達79.21%,這有效降低了后續焙燒—磁選系統處理量,從而大幅度降低了后續生產成本,為二次鐵礦石資源的高效利用提供了技術支持。