篦齒封嚴風阻溫升特性研究

孫丹,盧江,劉永泉,戰鵬,信琦

1. 沈陽航空航天大學 航空發動機學院 遼寧省航空推進系統先進測試技術重點實驗室,沈陽 110136 2. 中國航發沈陽發動機研究所,沈陽 110015 3. 中國航發航空發動機動力傳輸航空科技重點實驗室,沈陽 110015

篦齒封嚴作為航空發動機內流道和空氣系統中的節流部件,起著減少冷卻氣體泄漏,阻止高溫燃氣侵入冷卻系統等重要作用[1-3]。隨著航空發動機不斷地向高溫、高壓、高轉速等方向發展,篦齒封嚴的風阻溫升效應越來越突出,加重了篦齒封嚴的熱負荷以及冷卻氣體的損耗。因此,篦齒封嚴風阻溫升特性的研究對于提高航空發動機效率起著至關重要的作用[4-6]。

目前,國內外篦齒封嚴風阻溫升特性研究主要包括理論分析、數值計算和實驗測試。理論分析方面,McGreehan和Ko[7]采用熱力學定律的功熱轉化提出氣流溫升熱量的來源,建立了風阻溫升的經驗公式。數值計算方面,宴鑫等[8]研究了預旋和蜂窩孔深等參數對風阻溫升特性的影響。吉洪湖等[9-10]研究了不同結構參數下直通式篦齒蜂窩和臺階齒蜂窩風阻溫升特性規律。張達等[11]分析了不同雷諾數及密封間隙下轉盤各半徑處的壁面溫升。Denecke等[12]研究了轉子軸向偏移和徑向伸長對蜂窩篦齒封嚴風阻溫升特性的影響規律,得出轉子軸向偏移和徑向伸長與風阻溫升系數的關系。Nayak等[13-14]計算了蜂窩孔徑和密封間隙對蜂窩篦齒封嚴風阻溫升特性的影響規律,分析了風阻溫升隨蜂窩密封間隙和孔徑的變化趨勢。Willenborg等[15]研究了雷諾數和壓比對臺階篦齒封嚴泄漏損失和換熱特性的影響。Tao等[16-17]對封嚴轉靜系轉盤扭矩以及壁面溫升做了詳細研究,并結合流動特點分析了風阻損失的作用規律。實驗測試方面,呼艷麗等[18]測量了臺階型封嚴篦齒風阻溫升特性的影響因素,分析了篦齒風阻溫升隨預旋的變化關系。楊軍[19]研究了壓比、轉速、封嚴間隙對氣流溫升的影響,并歸納了風阻溫升經驗公式。孔曉治等[20-21]對壓氣機級間篦齒封嚴進行了不同壓比、轉速、齒位置的風阻溫升特性實驗研究。王鵬飛等[22-23]采用數值計算和實驗相互對比的方法分析了雷諾數和轉速對臺階型封嚴篦齒風阻溫升特性的影響。上述文獻分別從數值或實驗方面在篦齒封嚴風阻溫升特性上取得了相關的成果,但是研究方法比較單一,將理論、數值與實驗三者相結合系統研究篦齒封嚴風阻溫升特性的論文較少,鮮有關于篦齒封嚴風阻溫升效應產生機理的成果報道。

本文采用理論分析、數值計算與實驗相結合的方法系統地研究了篦齒封嚴風阻溫升特性。首先對篦齒封嚴風阻溫升特性進行了理論分析,設計搭建了篦齒封嚴風阻溫升特性實驗臺,實驗研究了進出口壓比、轉速等因素對篦齒封嚴風阻溫升特性的影響,并采用RNG (Re-Normalization Group)k-ε湍流模型對實驗工況進行了數值模擬,將理論分析、數值計算與實驗測試相互對比,揭示了篦齒封嚴的風阻溫升效應產生機理。

1 理論分析

篦齒封嚴內氣流在進出口壓差的作用下從高壓處流向低壓處,如圖1所示,pin、T1為高壓入口處壓力和溫度,pout、T2為低壓出口處壓力和溫度,W為摩擦熱功率。當氣流通過高速旋轉的篦齒封嚴間隙時,由于氣體具有黏性,氣流與篦齒封嚴的轉子和靜子壁面相接觸而發生摩擦,會產生空氣摩擦熱,稱之為風阻溫升效應。

圖1 篦齒封嚴風阻溫升分析

Fig.1 Analysis of windage heating of labyrinth seals

在篦齒封嚴齒與襯套不發生接觸摩擦的情況下,摩擦熱產生的阻力功率為[24]

(1)

式中:n為密封齒數;ω為旋轉角速度;Cm為篦齒封嚴風阻力矩系數;Cf為篦齒封嚴風阻摩擦系數;rui為第i齒齒頂半徑;rni為第i齒齒根半徑;R為氣體常數;Tin為入口總溫;B為密封齒間距。

Cm和Cf的表達式為

Cm=0.491(lgReω)-2.58

(2)

(3)

(4)

式中:Reω為周向雷諾數;r為轉子直徑;L為篦齒封嚴軸向長度;μ為氣體黏性系數。

假設轉子旋轉克服這個阻力所需要的功率全部被氣流吸收,由能量守恒有

(5)

(6)

2 實驗

2.1 篦齒封嚴實驗件

本文研究對象為高低齒篦齒封嚴,其封嚴結構如圖2所示,為了便于解決篦齒封嚴高低齒相互干涉的安裝問題,篦齒封嚴靜子部分制做成分半結構。實驗段密封轉子直徑為180 mm,包含6組高低齒結構,轉子共帶有30個高低直齒,其中高齒12個,低齒18個。

圖2 高低齒篦齒封嚴結構

Fig.2 Structure of high and low teeth staggered labyrinth seals

2.2 實驗裝置

設計搭建了篦齒封嚴風阻溫升特性實驗臺,如圖3所示。實驗系統主要由壓氣機、儲氣罐、流量調節閥、高精度渦街流量計、篦齒實驗件以及數采系統等設備組成。空氣由壓縮機供應,供氣最大壓力為1 MPa。利用油潤滑系統對實驗臺的軸承進行潤滑,驅動系統由電機和增速器組成,直流電動機功率為15 kW,選用傳動比為1∶4.5的齒輪增速器增速之后,增速器輸出端的最高轉速可達到6 000 r/min,可在0~6 000 r/min的轉速下進行篦齒封嚴風阻溫升特性實驗研究。

篦齒封嚴實驗臺如圖4所示。為了消除加氣時產生的較大軸向力,采用中間進氣的方法,使兩側軸向力相互抵消,同時采用軸向對稱的篦齒,保證兩側工況一致。由儲氣罐流出的高壓氣體在進入氣缸前通過分流裝置分為兩股氣流,分別從氣缸中部的上下兩個方向同時進氣,使得高壓氣流作用在氣缸的軸向推力相互抵消,同時保證了氣流全部流經的通道是密封的,便于密封泄漏量的實驗測量。

圖3 實驗系統示意圖

Fig.3 Diagram of experimental system

圖4 實驗臺實物圖

Fig.4 Picture of experimental setup

2.3 實驗原理

在實驗裝置進出口分別布置一個壓力測點,每個腔室沿周向分別布置2個溫度測點,如圖5所示。壓力傳感器測量進出口壓力,溫度傳感器測量溫度,測量精度為0.001 ℃,具有溫壓補償的高精度智能渦街流量計測量高低齒篦齒封嚴的泄漏量,測量精度為1%,實驗測量的泄漏量為體積流量,而數值仿真得出的泄漏量為質量流量,為了便于和數值仿真結果相互對比,本文將實驗測量的體積流量轉換為質量流量。實驗主要測量壓比為1.1~1.3、轉速為0~6 000 r/min時高低齒篦齒封嚴的泄漏量和風阻溫升值。實驗時先給儲氣罐供氣至0.7 MPa,調節轉速至6 000 r/min,然后打開流量閥,控制初始進口壓力為0.16 MPa左右,持續放氣使進口壓力緩慢降低至0.1 MPa左右,同時數采系統持續記錄進出口壓力值以及各個腔室的溫度。測量完成后關閉電機,每組實驗測量兩次,減小系統帶來的誤差。待系統恢復到室溫再重復以上步驟,測量0~6 000 r/min的高低齒篦齒封嚴系統泄漏量和溫升值。

圖5 實驗測點分布圖

Fig.5 Arrangement of experimental measuring points

3 篦齒封嚴風阻溫升特性求解模型

3.1 計算模型及網格劃分

本文以實驗件篦齒密封為研究對象,以便仿真結果與實驗結果比較,由于實驗件軸向具有對稱性,取一半實驗件進行建模,具體結構尺寸如圖6所示。轉子帶有15個高低直齒,其中高齒6個,齒長為5.3 mm,低齒9個,齒長為2.2 mm,齒厚度均為1 mm,兩齒間相鄰8 mm,密封平均間隙為0.2 mm。轉子表面光滑,沿流動方向密封腔室結構呈周期性排列。

圖7為該模型的網格劃分示意圖。高低齒篦齒封嚴流場復雜,因此需考慮網格質量對數值計算精度的影響。本次研究將高低齒篦齒封嚴網格模型分為高齒和低齒兩部分,高低齒均采用高質量六面體網格,由于低齒尺寸較小,為準確捕捉氣流通過密封間隙時產生的高速射流,對低齒部分進行加密處理,提高網格密度,同時對不同網格節點數密封模型進行了計算。由圖8可以看出,當網格數大于4 200萬時,此時繼續提高節點數,泄漏量相對偏差小于0.1%,可以認為繼續增加節點數對泄漏量的計算結果影響不大。

圖6 篦齒封嚴結構尺寸

Fig.6 Structure size of labyrinth seals

圖7 網格劃分方法

Fig.7 Mesh generation method

圖8 網格節點數對泄漏量的影響

Fig.8 Influences of number of grid nodes on leakage flow

3.2 邊界條件及數值方法

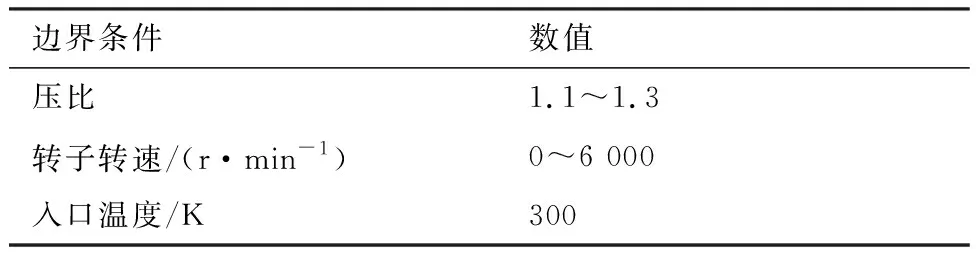

本文的計算工質為理想空氣,研究了不同壓比、轉速下篦齒封嚴泄漏特性和風阻溫升的影響規律。表1給出了篦齒封嚴模型邊界條件。

采用數值求解三維、穩態、RNGk-ε湍流模型,進口給定總溫、總壓,出口給定平均靜壓。近壁區采用壁面函數法,固體壁面設置為絕熱、光滑無滑移邊界,氣流方向與進口截面垂直。當連續方程、動量方程和湍流方程的均方根殘差下降到10-6,進出口質量流量差值小于0.1%時,認為計算收斂。

表1 篦齒封嚴邊界條件Table 1 Boundary conditions of labyrinth seal

3.3 準確性驗證

圖9給出了轉換為6 000 r/min時高低齒篦齒封嚴泄漏特性數值仿真與實驗測量的對比,由圖可知,相同轉速下,隨著壓比的增大,密封泄漏量逐漸增大,兩者近似呈線性關系,壓比從1.1升高到1.3時,篦齒封嚴泄漏量實驗測量值由0.002 777 kg/s升高到0.009 494 kg/s,增加了241.8%,壓比的增大會降低篦齒封嚴密封性能。

圖9 篦齒封嚴泄漏特性數值仿真與實驗測量對比

Fig.9 Comparison of leakage characteristics of labyrinth seals between numerical simulation and experimental measurement

此外可以看出,篦齒封嚴泄漏量的數值仿真結果與實驗測量結果的最大誤差不超過5%。驗證了本文密封數值模型的準確性。

圖10給出了轉速為6 000 r/min,壓比為1.1時,篦齒封嚴風阻溫升數值仿真與實驗測量的對比圖。由圖可知黏性氣流通過高速旋轉的高低齒時,沿軸向氣流溫度整體呈升高趨勢,數值仿真與實驗測試結果趨勢一致,驗證了本文的準確性。此外還可以看出,氣流通過篦齒封嚴時,氣流溫度在齒尖前略微下降,當氣流通過齒尖進入環形腔室后溫度回升。這是由于氣流在齒尖前發生流束收縮效應,壓力能轉化為動能、速度增大,溫度下降,隨后氣流以一定角度射入環形空腔,體積膨脹形成旋渦,氣流的絕大部分動能轉變為熱能而耗散,此外氣流吸收高速旋轉轉子產生的摩擦熱,使得腔室中的氣流溫度升高。

圖10 篦齒封嚴風阻溫升數值仿真與實驗測量對比

Fig.10 Comparison of windage heating of labyrinth seals between numerical simulation and experimental measurement

4 結果分析

4.1 流場特性

4.1.1 壓力流場

圖11給出了篦齒封嚴軸向壓力變化圖。由圖可知篦齒封嚴內部氣體壓力沿軸向逐級降低,高、低齒尖壓降基本相同,其中高齒齒尖壓降約為2 kPa,低齒齒尖壓降約為1 kPa,壓力在出口處接近大氣壓值。篦齒封嚴壓降主要體現在密封齒尖與齒腔這兩個部分,其中齒尖壓降遠遠大于齒腔中壓降,齒尖壓降是由于氣體的流束收縮效應引起的,齒腔壓降是由于氣體熱力學效應引起的。

圖11 篦齒封嚴軸向壓力分布

Fig.11 Distribution of axial pressure of labyrinth seals

4.1.2 速度流場

圖12給出了篦齒封嚴的速度矢量分布圖。由圖可知各個齒腔中氣流速度分布類似,齒尖處氣體由于流束收縮效應而增速,到了腔室中形成旋渦,動能轉化為熱能而耗散速度降低。此外還可以看出,高低齒的存在增強了篦齒封嚴內氣流旋渦的形成,有效地降低了篦齒封嚴的透氣效應,有利于降低篦齒封嚴的泄漏量,相對于傳統直通式篦齒封嚴提高了密封性能。

圖12 篦齒封嚴速度矢量圖

Fig.12 Speed vectors of labyrinth seals

4.1.3 溫度流場

圖13給出了壓比為1.1、1.3,轉速為3 000、6 000 r/min時,篦齒封嚴總溫云圖。從圖中可以看出,沿流動方向,由于轉子對氣流做功,總溫升高。靠近轉子壁面氣流的總溫較高,經過封嚴篦齒后,氣流的總溫升高明顯。從圖13(a)、圖13(b)可以看出轉速從3 000 r/min升高到6 000 r/min時,氣流經過篦齒封嚴后的總溫升從4 K升高到16 K,這說明轉速對篦齒封嚴風阻溫升影響較大。實際發動機中,溫度的升高會加重發動機轉子和靜子的熱負荷以及渦輪葉片冷氣的損耗,從而降低航空發動機工作效率。

此外通過圖13(b)、圖13(c)可以看出壓比從1.1升高到1.3時,氣流經過篦齒封嚴后的總溫升從16 K下降到10 K,說明氣流溫升會隨壓比的增大而減小。主要原因是隨著壓比的增大,泄漏氣流速度增大,流量增加,加快了泄漏氣流與篦齒封嚴對流換熱,使得氣流溫升降低。

圖13 篦齒封嚴總溫云圖

Fig.13 Contours of total temperature of labyrinth seals

4.2 壓比和轉速對泄漏特性的影響

圖14給出了篦齒封嚴泄漏量隨壓比的變化曲線。由圖可知,隨著壓比的增大,密封泄漏量逐漸增大,兩者近似呈線性關系,壓比從1.1升高到1.3時,密封泄漏量由0.002 52 kg/s增加到0.010 21 kg/s,壓比的增大會降低篦齒封嚴密封性能。此外還可以看出,轉速從0 r/min升高到6 000 r/min后,泄漏量從0.010 21 kg/s降低到0.009 69 kg/s,降幅為5.0%,轉速的增加對篦齒封嚴泄漏量影響變化不大。

圖14 泄漏量隨壓比的變化

Fig.14 Variation of leakage flow with pressure ratio

4.3 轉速對風阻溫升特性的影響

圖15給出了壓比為1.1和1.3時,篦齒封嚴風阻溫升理論計算、實驗測量與數值仿真結果隨轉速的變化曲線。由圖可知,轉速在2 000 r/min以下時,轉速對篦齒封嚴風阻溫升值的影響變化不大,轉速在2 000~6 000 r/min時,隨著轉速的增大,進出口溫升值逐漸增加,壓比為1.1時溫升值最高達到12.87 K。此外可以看出,在低轉速下,理論計算、數值仿真與實驗測試結果相差較小,隨著轉速的增加,篦齒封嚴風阻溫升升高,三者差值逐漸增大。這是由于低轉速下,風阻摩擦生熱量小,對流換熱弱。隨著轉速的增加,泄漏氣流與環境溫差增大,對流換熱加快,損失了部分熱量,使得實驗測量結果比理論溫升值偏小。

圖15 風阻溫升隨轉速的變化

Fig.15 Variation of windage heating with rotational speed

4.4 壓比對風阻溫升特性的影響

圖16給出了轉速為3 000和6 000 r/min時,篦齒封嚴風阻溫升理論計算、實驗測量與數值仿真結果隨壓比的變化曲線。由圖可知理論計算得到的篦齒封嚴風阻溫升與數值仿真結果更吻合,風阻溫升隨著壓比的增大而減小。此外可以看出,轉速為6 000 r/min時,壓比從1.1升高到1.3時,平均溫升從15.60 K變化到7.85 K,下降了7.75 K,主要原因是隨著壓比的增大,篦齒封嚴泄漏量增加,同時密封內泄漏氣流速度增大,氣體與氣缸及密封件之間的對流換熱加快,導致溫升值降低。此外還可以看出,理論計算、數值仿真與實驗測量溫升百分比的差異隨著壓比的增大而減小。這是由于壓比為1.1時,風阻摩擦生熱量大,泄漏氣流與環境溫差大,對流換熱強,當壓比增加到1.3時,風阻摩擦生熱量小,泄漏氣流與環境溫差降低,實驗測量結果更為貼近理論溫升值。

圖16 風阻溫升隨壓比的變化

Fig.16 Variation of windage heating with pressure ratio

4.5 風阻溫升效應產生機理

由以上分析可以得出,在篦齒封嚴與襯套不發生接觸以及絕熱的情況下。氣流在流經高速旋轉的篦齒封嚴時,由于高低齒的存在,減弱了篦齒封嚴的透氣效應,降低了泄漏量,但增加了氣流與篦齒的摩擦,這部分摩擦產生的阻力功率將會被流經的黏性氣流所吸收。隨著壓比的增大,篦齒封嚴間隙氣流速度增大,氣流與氣缸及密封件之間的對流換熱速度加快,風阻溫升效應減弱。而轉子轉速的增加,會增強轉子與封嚴間隙氣流的摩擦,風阻溫升效應增強。因此風阻溫升產生的主要原因是高速旋轉轉子對氣流做功,轉子轉速越高,氣流吸收摩擦熱越多,風阻溫升效應越強。

5 結 論

本文對篦齒封嚴風阻溫升特性進行了理論與實驗研究。設計搭建了篦齒封嚴風阻溫升特性實驗臺,建立了篦齒封嚴風阻溫升數值求解模型,分析了不同壓比、轉速對篦齒封嚴泄漏特性和風阻溫升特性的影響規律,得到以下結論:

1) 高低齒篦齒封嚴相比于傳統直通式篦齒封嚴降低了透氣效應,有利于降低篦齒封嚴泄漏量。

2) 轉速低于2 000 r/min時,風阻溫升隨轉速變化不大,轉速在2 000~6 000 r/min時,風阻溫升隨轉速的升高而增大,最高溫升可達12.87 K。

3) 風阻溫升值隨壓比的增大而減小,轉速為6 000 r/min時,壓比從1.1增加到1.3,溫升值下降了7 K左右。

4) 風阻溫升效應產生的主要原因是流經封嚴間隙的氣流與高速旋轉的轉子相互摩擦,氣流吸收這部分摩擦熱導致溫度升高,轉子轉速越高,風阻溫升效應越強。