電動汽車直流充電樁自動檢測系統設計

,

(鹽城工學院 電氣工程及自動化學院,江蘇 鹽城 224051)

0 引言

近幾年來,為滿足綠色環保的需求并響應國家節能減排的號召,電動汽車得到了迅猛的發展和普及[1-3],充電樁的需求大幅提升,在國家相關政策的扶持下,其建設也得到了加速推進[4-5]。目前的電動汽車中,高功率鉛酸電池、磷酸鐵鋰電池、錳酸鋰電池、鎳氫電池、鋰離子電池等動力電池被廣泛采用[6-7],但各型電池的充電特性各不相同,因此要求商用公共直流充電樁具備廣泛的適應性。鑒于硬件接口和通信協議的規范化需求,國家先后頒布了兩版國標GB/T27930[8],確保充電樁對各型動力電池在不同狀態下都能夠完全可靠的充電。在上述標準的約束下,各充電樁制造企業已開始了相應的標準化工作,但由于對標準的理解和執行上的偏差,各企業所生產的直流充電樁仍然在充電控制精度和協議兼容方面存在問題[9];為了確保動力電池的充電效能和充電安全,亟需對直流充電樁的主要性能參數展開測試,確保其符合GB/T27930標準。

1 檢測需求分析及系統總體設計思路

根據GB/T27930的規定,電動汽車直流充電樁和汽車電池管理系統(Battery Management System,BMS)之間應首先完成若干基于控制器局域網(Control Area Network,CAN)的信息交互,才能啟動直流充電樁的功率輸出,因此電動汽車直流充電樁檢測系統應配置CAN總線通信分析模塊;在充電樁功率受控輸出后,再對其電壓電流參數的精確度進行實時檢測,由于外回路斷路狀態無法實現功率輸出,因此測試過程中充電樁需要有真實的功率外回路,而外回路若采用真實的電動汽車動力電池,受限于電池的實際充電特性,測試過程將會存在測試周期長、工作點調節困難等問題,對比而言程控負載的狀態調節更為快捷簡便,因此檢測系統可配置合適的程控負載[10];為了對充電樁在各種狀態下輸出的電壓電流參數進行檢測,檢測系統需配置精度較高的電參數檢測單元;結合常見直流充電樁的容量等級,本檢測系統的電壓量程范圍確定為100~450 VDC,電流量程范圍確定為2~30 ADC。

2 檢測系統硬件設計

電動汽車充電樁自動檢測系統的整體結構設計如圖1所示,系統由工控機、CAN總線通信分析模塊、電壓變送器V和電流變送器I組成的電參數測量模塊、多通道數據采集卡、功率電阻和繼電器控制卡組成的程控負載模塊以及USB-RS485轉換器等組成;工控機是系統的控制核心,在測控軟件的控制下負責協調各部分的數據通信、邏輯控制、負載調節、信號采集和狀態顯示;CAN通信分析模塊采用CANalyst-II型雙路分析儀,與工控機的通信接口為USB;檢測系統實物照片如圖2所示。主要模塊分別介紹如下。

圖1 電動汽車充電樁自動檢測系統結構框圖

圖2 電動汽車充電樁自動檢測系統實物圖

2.1 電參數測量模塊

電參數測量模塊主要包括電壓測量單元V和電流監測單元I,分別完成充電樁輸出電壓和輸出電流檢測。電壓測量通過直流電壓變送器實現,其測量范圍0~1000 VDC, 輸出信號為4~20 mA,綜合測量精度為0.2%。直流電壓變送器接線圖如圖3所示,其中,端子12和10為+24 V供電端口,被測充電樁直流輸出電壓DC+和DC-從端子1和端子3接入,端子7和端子9為變送器電流Ivs的輸出端口。

圖3 直流電壓變送器接線圖

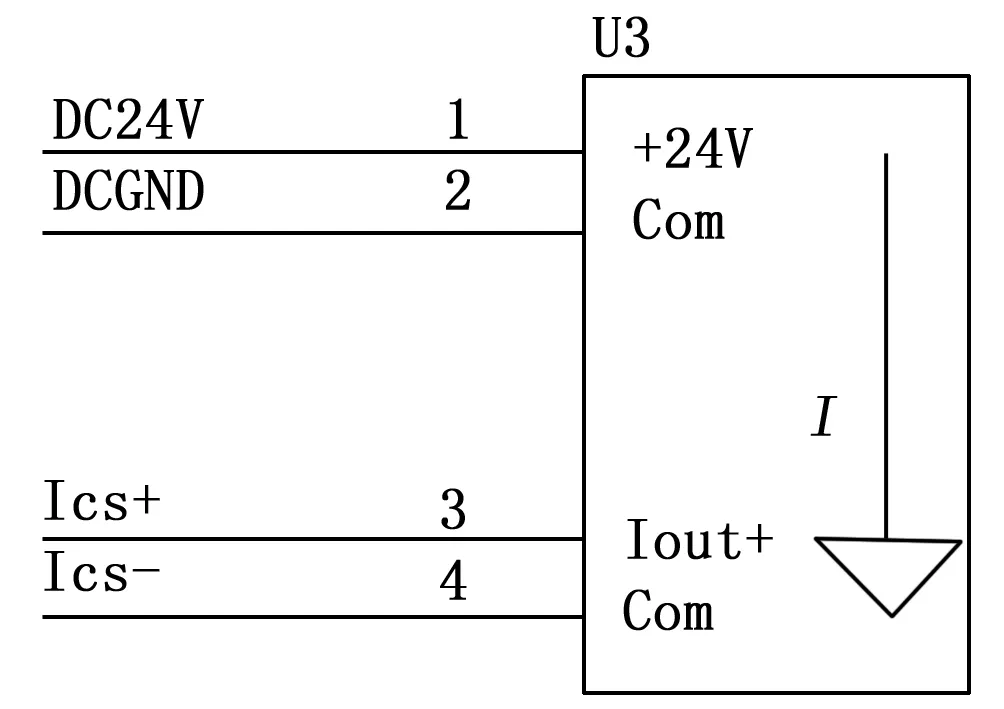

電流檢測采用磁平衡式霍爾閉環直流電流變送器實現,可實現直流電流的穿心測量,測量范圍0~100 ADC,輸出信號為4~20 mA,綜合測量精度為0.2%。直流電流變送器接線圖4所示。其中,端子1和2為直流電流變送器的+24 V供電端口,端子3和端子4為直流電流變送器電流Ics的輸出端口,被測電流從變送器磁環中間穿過,無需將此直流變送器串接至主回路中,使用方便,響應速度快。

圖4 直流電流變送器接線圖

2.2 程控負載模塊

程控負載是測試系統的關鍵設備,用于模擬充電樁的各種負載狀態,由繼電器控制卡和多路功率電阻組合而成,繼電器控制卡型號為ZQWL-IO-1BNRA8-1,支持RS-485通信,通道數為8,各通道的額定工作電流10 A;功率電阻為大功率鋁殼石英電阻。繼電器控制卡由USB-RS485轉換器連接至工控機。

繼電器控制卡及功率電阻的接線圖如圖5所示。其中,端子1和2為繼電器控制卡+24V供電端口,端子19和端子20為RS-485通信端口,端子23-46為8路繼電器的接線端口,功率電阻接于各繼電器常開端子和充電樁輸出負極DC-之間,充電樁的輸出正極接于各繼電器的公共端,各功率電阻之間為并聯結構。圖中僅給出了第1通道的功率電阻R1,其余通道未給出。

圖5 繼電器控制卡及功率電阻接線圖

2.3 數據采集單元

數據采集單元為DAM-3058R,輸入信號為8通道4~20 mA電流信號,滿足直流電壓變送器和直流電流變送器的信號類型需求,采集卡數據輸出接口為RS-485。數據采集單元接線如圖6所示,其中,端子9和10為數據采集單元的+24 V供電端口,端子7和8為RS-485通信端口,輸入通道0對應的端子11和12接直流電壓變送器的電流輸出信號Ivs,輸入通道1對應的端子13和14接直流電流變送器的電流輸出信號Ics。數據采集單元與上位機的通信經由ZE628型USB-RS485轉換器實現,數據采集單元的應用程序接口由動態鏈接庫支持。

圖6 數據采集單元接線圖

3 檢測系統測控軟件設計

3.1 測控軟件設計思路

檢測系統測控軟件是整個電動汽車直流充電樁測試系統可靠工作的基礎,負責在整個測試過程中模擬BMS與待測直流充電樁之間的實時通信交互操作和電參數檢測。本檢測系統綜合GB/T27930-2015《電動汽車非車載傳導式充電機與電池管理系統之間的通信協議》和電參數檢測需求,設計測控軟件。測控軟件總流程圖如圖7所示。

圖7 測控軟件總流程圖

軟件啟動后首先完成模塊初始化,包括USB-RS485映射串口的打開及參數配置、數據采集單元DAM-3058R的設備和通道枚舉、CANalyst-II的設備初始化及通道枚舉、CAN數據幀結構體的初始化;模塊初始化完成后測控軟件等待直流充電樁的接入,接入標志為檢測系統接收到待測充電樁發送的充電樁握手報文;此后檢測系統將進入與待測充電樁的握手辨識階段,交互報文包括檢測系統模擬的車輛握手報文、充電樁辨識報文、BMS和車輛辨識報文;握手辨識階段完成后,由操作人員設置充電樁的恒壓充電或恒流充電模式,并設定充電樁工作點的充電電壓或充電電流;測控系統采集上述設定信息,對充電樁的充電參數進行配置,交互報文包括動力蓄電池充電參數報文、充電樁時間同步信息報文、充電樁最大輸出能力報文、電池充電準備就緒狀態報文和充電樁輸出準備就緒狀態報文;此后充電樁將在檢測系統的交互控制下按協議設定輸出對應的充電電壓和充電電流,交互報文包括電池充電需求報文、電池充電總狀態報文、充電樁充電狀態報文、動力蓄電池狀態信息報文;充電輸出穩定后即可通過電壓電流測量單元完成該工作點的電參數的檢測;改變工作點或充電模式繼續進行電參數檢測直至完成所有檢測。

3.2 程控負載控制模塊設計

為了檢測充電樁在各種負載條件下的輸出電參數,需要在檢測過程中調節負載的阻值,本系統通過可編程繼電器控制卡對多路負載的并聯控制實現程控負載,并在檢測過程中對充電樁的輸出電流進行合理分配,避免繼電器控制卡過載;程控負載控制通過RS-485總線實現,采用RTU MODBUS指令幀結構,幀結構如表1所示。

表1 ZQWL-IO繼電器控制卡的指令幀格式

其中,兩字節長度的幀頭固定為0X483A,高位字節在前;地址碼可通過8位板載撥碼開關進行設定,以滿足多目標通信需求;命令碼分為設置和讀取兩種,設定繼電器狀態的命令碼為0X57,讀取繼電器狀態的命令碼為0X53;8字節長度的數據碼分別對應8通道繼電器,數據碼內容可為0X00或0X01,0X01為觸點閉合,0X00為觸點斷開;校驗和為前12字節和的低8位,2字節的幀尾固定為0X4544,高位字節在前。第1通道繼電器在軟件初始化過程中設定為觸電閉合。

3.3 數據采集模塊設計

在充電控制和參數檢測階段,測控程序除完成與充電樁的實時交互控制之外,還需要完成充電樁輸出電壓或輸出電流的實時采集、標度變換與測量結果的輸出,所需應用程序接口函數集成在廠商提供的動態鏈接庫內,主要程序代碼如下:

Private Sub MCC_Read()

Dim Chan As Long

Dim DataValue As Integer

Dim EngUnits As Single

//選擇通道0

Chan = 0

//讀取采集數據結果

ULStat = cbAIn(BoardNum,

Chan,

CBRange,

DataValue)

If ULStat <> 0 Then Stop

//標度變換

ULStat = cbToEngUnits(BoardNum,

CBRange,

DataValue,

EngUnits)

If ULStat <> 0 Then Stop

//顯示充電樁輸出電壓測量值

Text3.Text = Format(EngUnits!, "0.000")

//選擇通道1

Chan = 1

//讀取采集數據結果

ULStat = cbAIn(BoardNum,

Chan,

CBRange,

DataValue)

If ULStat <> 0 Then Stop

//標度變換

ULStat = cbToEngUnits(BoardNum,

CBRange,

DataValue,

EngUnits)

If ULStat <> 0 Then Stop

//顯示充電樁輸出電流測量值

Text4.Text = Format(EngUnits!, "0.000") End Sub

相關主要函數說明如下:

(1)數據采集函數:

cbAIn(BoardNum, Chan, AGain, DataValue)

本函數的功能是采集BoardNum號采集單元的第Chan通道,按CBRange確定內部增益,DataValue為返回值。

(2)標度變換函數:

cbToEngUnits (BoardNum, CBRange, DataValue, EngUnits)

本函數的功能是將cbAIn采集所得的數據在CBRange范圍內轉換成具體的物理數值并返回。

3.4 應用軟件界面設計

軟件主界面包括:物理接口電氣狀態信息、模擬BMS 基本信息及設定、模擬BMS充電需求及狀態信息、模擬BMS充電控制及統計信息、被測充電樁信息、通信信息顯示窗口;其中,在充電需求及狀態標簽頁中,操作者可以實時調整充電模式、充電電壓需求、充電電流需求,以測試被測充電樁的動態響應和輸出電參數的精確度;在充電控制及統計標簽中,則提供了單體電池電壓超限、單體電池溫度超限、絕緣故障、連接器故障和人工中止充電等功能模擬測試按鈕,用于測試充電樁對各類充電異常情況的響應。

4 實驗測試

為了驗證本檢測系統的電參數測量精確度,實驗采用HIOKI3238型5位半臺式萬用表進行對比測量。HIOKI3238的直流電壓最大測量范圍為1 000 V,測量精度為±0.01%rdg.±2dgt.,遠高于本檢測系統的綜合精度,因此電壓參數可直接對比;但HIOKI3238的直流電流最大測量范圍僅2A,遠小于本系統的測量范圍,無法直接測量比對,因此本文設計了基于0.05%的精密金屬箔取樣電阻的間接對比測量方案,如圖8所示。

圖8 電流對比測量方案

其中,A為本檢測系統的電流變送器,Rs為10 mΩ/10 W精密金屬箔取樣電阻。電參數對比測量數據如表2和表3所示。

表2 恒壓充電模式下直流電壓測量實驗數據 V

表3 恒流充電模式下直流電流測量實驗數據 A

從對比數據來看,本檢測系統的直流電壓測量精確度約為0.2%,線性度較好;直流電流測量精確度約為0.3%,在小電流條件下稍低;需要注意的是電流測實驗數據的對比誤差中包含了取樣電阻的影響。

5 結束語

本文介紹了電動汽車直流充電樁檢測系統的整體結構及軟硬件設計過程,該系統基于模塊化結構,構成簡單,便于操作,可以在相對較小的能量消耗下快速檢測直流充電樁輸出電參數的精確性,同時實現了直流充電樁與GB/T27930-2015標準的兼容,可大大降低測試商用充電樁的成本。該系統不僅可以用于投運充電樁的檢測,而且可以用于充電樁的工廠檢測,具有廣闊的應用前景。