加氫裝置高壓熱交換器和高壓空冷器銨鹽結晶原因分析及改進

, 覃曉

(1.上海新佑能源科技有限公司,上海 201315;2.上海河圖工程股份有限公司,上海 201203)

近年來,隨著國產成品油質量升級步伐的加快,加氫改質、加氫精制以及加氫裂化等裝置的規模也愈來愈大型化[1-2],但是原料油劣質化的問題卻日益嚴重,使得生產過程中設備的平穩運行難度增加。加氫反應產物從反應器出來,經熱交換器換熱后溫度逐漸降低,當溫度降到結晶點時會產生銨鹽結晶[3-9],形成堵塞,使反應系統的壓降持續增大,嚴重影響加氫裝置的安全運行。當前國內使用最普遍也最直接有效的做法就是通過注水來溶解銨鹽結晶物,而加氫裝置運行中出現的銨鹽結晶問題大多與注水密切相關。

文中結合柴油加氫改質裝置的生產經驗,對山東東明某石化有限公司200萬 t/a柴油加氫改質裝置中高壓熱交換器和高壓空冷器銨鹽結晶的原因進行分析,并提出了相應解決方法。

1 柴油加氫改質裝置換熱流程

山東東明某石化有限公司200萬 t/a柴油加氫改質裝置中部分設備數據見表1,裝置反應系統換熱流程簡圖見圖1。由圖1可以看出,在高壓空冷器215-A-201前設有連續注水,在高壓熱交換器215-E-203前設有間斷注水以溶解銨鹽。

表1 柴油加氫改質裝置中部分設備數據

圖1 柴油加氫改質裝置反應系統換熱流程簡圖

2 柴油加氫改質裝置中設備運行情況

柴油加氫改質裝置從2014年下半年開工,至2015年第1季度運行記錄基本良好。2015-07,檢修中發現215-E-203管程結垢較為嚴重,此前已發現運行中系統壓降上升明顯。用內窺鏡檢查,發現23根換熱管產生疑似裂紋。未發現215-A-201有明顯結垢,但發現少量換熱管產生疑似裂紋。對二者均進行堵管處理。

2015-11,215-E-202管程出、入口壓差增大。2016-05,215-E-202管程出、入口壓差仍處于繼續增大狀態,改質柴油含硫量升高。確定此臺高壓熱交換器內漏,對裝置進行降負荷操作。

2016-07停工處理,發現215-E-202管程出口處的換熱管內嚴重結垢,腐蝕嚴重并有裂紋產生。215-A-201管程有結垢,經內窺鏡檢查,發現近一半數量的換熱管有裂紋,腐蝕嚴重,但并未泄漏,說明裂紋還未穿透,但隱患嚴重。

3 銨鹽結晶產生原因分析

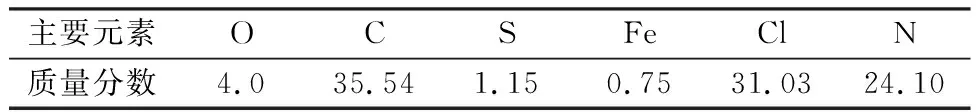

3.1 215-E-202垢樣化學成分

2016-07檢修時對215-E-202的結垢進行采樣,該垢樣為灰白色,極易溶于水,對垢樣化學成分進行分析,得到的結果見表2,由此確定此結垢為氯化銨結晶。

表2 215-E-202垢樣主要化學成分 %

3.2 結晶產生原因

3.2.1注水水質存在問題

2015-07檢修中發現215-E-203管程結垢,此前已通過設置于管程入口前的注水點進行過2次注水操作,但注水后管程出、入口壓差沒有明顯減小,說明結垢仍然存在。經調查發現,注水水質存在一定問題。從2015年第2季度開始,煉油廠為了節約用水,在高壓系統的注水中加入了經過處理的酸性水。此外,2次注水操作時注水點溫度過高,注水時裝置仍處于較高負荷運行中,反應生成的熱量較多,所加注的水沒有形成液態水,未達到理想的溶解銨鹽的效果。注水過后215-E-203管程出、入口壓差仍然維持在0.5~0.6 MPa。215-A-201雖然沒有明顯結垢,但已發生垢下腐蝕,產生了疑似裂紋。

3.2.2原料中氯、氮質量分數升高

設計柴油加氫改質裝置時,按業主方提供的原料含量計算出氯化銨結晶溫度為204 ℃[10-11],遠低于215-E-202的管程出口溫度230 ℃,因此將注水點設置在215-E-202之后,認為215-E-202不會產生氯化銨結晶,結晶位置應位于215-E-203的管程上。從開工至2015-11,215-E-202也一直正常運行,初步斷定是操作存在問題。

經檢查車間運行數據,發現從2015-07檢修再開工后原料中的氯、氮質量分數明顯升高(表3),遠高于該裝置的設計指標(氯質量分數不大于0.5×10-6,氮質量分數不大于700×10-6)。重新計算氯化銨的結晶溫度為221 ℃。從熱交換器運行記錄中發現,215-E-202的管程出口溫度一直維持在(220±5)℃,正好處于氯化銨結晶點。這說明2015-11開始215-E-202管程出、入口壓差增大的問題是由于氯化銨結晶堵塞所造成的。隨著結垢加劇,垢下腐蝕愈發嚴重,導致215-E-202的換熱管產生裂紋,發生內漏。而215-E-203正常運行,正是因為結晶位置已前移至215-E-202的管程出口處。

表3 檢修開工后原料中的氯、氮質量分數

3.3 分析討論

原料中的硫化氫、氨、水、氯化氫發生化學反應形成氯化銨和硫化氫銨,銨鹽的結晶聚集在換熱管內部,產生結垢、堵塞,造成系統壓降增大,并且發生垢下腐蝕,使換熱管產生裂紋[12-13]。氯化銨在高壓熱交換器管箱內結垢會造成管箱內構件的腐蝕,致使分程箱、分合環、定位環、內套筒及壓環之間的連接松動,導致傳遞到管板上用以滿足管、殼程密封所需的螺栓力減小,在管板處發生內漏[14]。頻繁地擰緊內圈螺栓還會使密封盤變形嚴重,甚至損害密封盤,發生管程外漏。

硫化氫銨的腐蝕還與介質流速有關,當硫化氫銨質量分數超過2%時,應對介質流速進行分析,確定腐蝕傾向[15-16]。該裝置設計之初考慮的高壓空冷器內介質流速不大于5 m/s,硫化氫銨的質量分數為3%,最初的選材是15CrMo。而車間實時監測到的空冷器內介質最大流速超過6.8 m/s,這加速了高壓空冷器換熱管的腐蝕[17]。

215-E-201的工作溫度遠高于氯化銨結晶溫度,因此其管程選用S31268材料,實際生產中也沒有產生結垢或腐蝕。按設計之初的考慮,215-E-202是不會發生腐蝕的,但由于氯化銨結晶點升高,導致系統內結晶位置前移。從2015-11開始,215-E-202管程出口處結垢增多,換熱管發生腐蝕。2015-11之前,在結晶位置未前移的這段時間內,215-E-203的換熱管內應該都是有結垢的。

215-E-202管程實際溫度低于設計的工作溫度,除操作方面的問題外,換熱管的換熱面積余量過多致使殼程取熱過大,也有可能產生結晶問題。硫化氫銨的結晶點也會升高,其結晶位置通常不會前移至連續注水點之前,但在設計時應引起注意。

4 銨鹽結晶解決方案及優化

4.1 材質更換

垢下腐蝕是一個復雜的過程,除銨鹽本身對金屬造成的腐蝕之外,所加注的水還會引起金屬的氯離子應力腐蝕開裂。在2016下半年柴油國V升級改造中將215-E-202、215-E-203、215-A-201這3臺設備的管束材料更換為S32750,有效降低了銨鹽結晶腐蝕。

4.2 注水優化

原料中氯、氮質量分數的增加可以使氯化銨的結晶溫度升高,致使反應系統內的結晶位置前移,在設計階段應著重考慮此問題。因為結晶位置前移,所以改造時在215-E-202之前增加了注水點。裝置運行時,一旦發現215-E-202管程出、入口壓差增大,即可通過此注水點注水溶解銨鹽。

注水時系統應降荷操作,保持注水時注水點的溫度低于210 ℃,注水后應保留有25%的水未被汽化[10],只有液態水才能夠溶解銨鹽,從而達到去除結垢的效果。

需嚴格控制注水水質,注水中氧質量分數超標會氧化加氫反應產物中的硫化氫或其它硫化物,生成硫元素而引起腐蝕,無法從產品中分離。因此,所加注的水應經過嚴格的除鹽、除氧和除氮處理,氯離子質量分數不得大于5×10-6,氧離子質量分數不得大于50×10-9,pH值在7~9。當采用經過處理的酸性水作為高壓系統回用注水時,酸性水的比例不得超過總注水量的50%。其雜質含量要求仍為氯離子質量分數不得大于5×10-6,氧離子質量分數不得大于50×10-9,pH值控制在7~9。

注水量不能過少也不宜過多,應以215-A-201流程后面的冷高壓分離器內酸性水中硫化氫銨的質量分數控制在3%~8%為宜。

5 結語

采用文中措施對柴油加氫改質裝置中2臺高壓熱交換器和1臺高壓空冷器進行改進優化后,3臺設備運行至今,未發現空冷器有明顯結垢現象,高壓熱交換器出、入口壓差增大后通過注水可有效降低壓差,維持整個反應系統內壓降穩定。換熱管再未發生腐蝕開裂,與其相關聯的設備也沒有發生類似銨鹽結晶問題。設備良好的運行效果證明改造措施得當,可為同類裝置的長期、平穩運行提供參考。