基于彩色CCD的激光熔覆熔池溫度閉環控制研究

孫華杰,石世宏*,石 拓,傅戈雁,陳 磊

(1.蘇州大學 機電工程學院,蘇州 215021;2.西安交通大學 機械工程學院,西安 710049)

引 言

激光熔覆成形(laser cladding forming,LCF)增材制造基于激光熔覆技術與快速成形技術。在成形過程中,熔池的溫度是影響成形穩定性、熔覆層質量、內應力、表面質量等的重要因素[1-6]。影響熔池溫度的參量有很多,如激光功率、送粉速率、離焦量和掃描速率等[7]。因此,在LCF制造過程中,實現熔池溫度的實時閉環控制對提高成形質量至關重要。

國內外現有激光熔覆成形過程熔池溫度檢測方法大致可分為兩大類:基于紅外測量和基于CCD測量。TAN指出比色紅外測溫儀測溫結果具有較高的準確性[8]。CHEN利用紅外熱像儀直觀地反映出熔池溫度的變化情況[9]。JIANG等人采用比色圖像采集的方法,把CCD相機固定在激光光頭上,減小了測量的誤差[10]。LEI等人基于CCD開發了一套熔池溫度動態檢測系統,該系統具有一定的測溫穩定性[11-12]。相比紅外測溫,CCD測溫具有明顯的成本優勢,因此被廣泛應用于多種不同的場合。對于熔池溫度的控制,有研究人員指出,CCD相機是獲取激光熔覆成形過程中復雜信息的有效工具,但數字圖像處理耗費時間,限制了熔覆過程速度[13]。HU等人設計了簡單的比例-積分-微分(proportional-integral-derivative,PID)控制器,加入控制器后成形的薄壁墻可以控制形貌的變化[14]。TOYSERKANI和KHAJEPOUR利用含有帶通濾波的PID控制器調整激光功率輸入,提高了熔覆過程的幾何尺寸精度[15]。

光內送粉激光熔覆技術具有能量分布更均勻、光粉耦合度高、熔覆界面平整等優勢。本文中針對光內送粉熔覆,研發了基于彩色CCD的激光熔池溫度閉環控制系統。基于比色測溫原理對熔池溫度進行實時測量,確立了激光功率與熔池溫度動態平衡關系,提出一種基于熔覆層平均溫度改變激光功率的方法控制熔池溫度。相較于基于高溫計的測量結果調整工藝參量的控制方案,具有實時性好、成本較低、便于集成應用等優點。

1 實驗條件

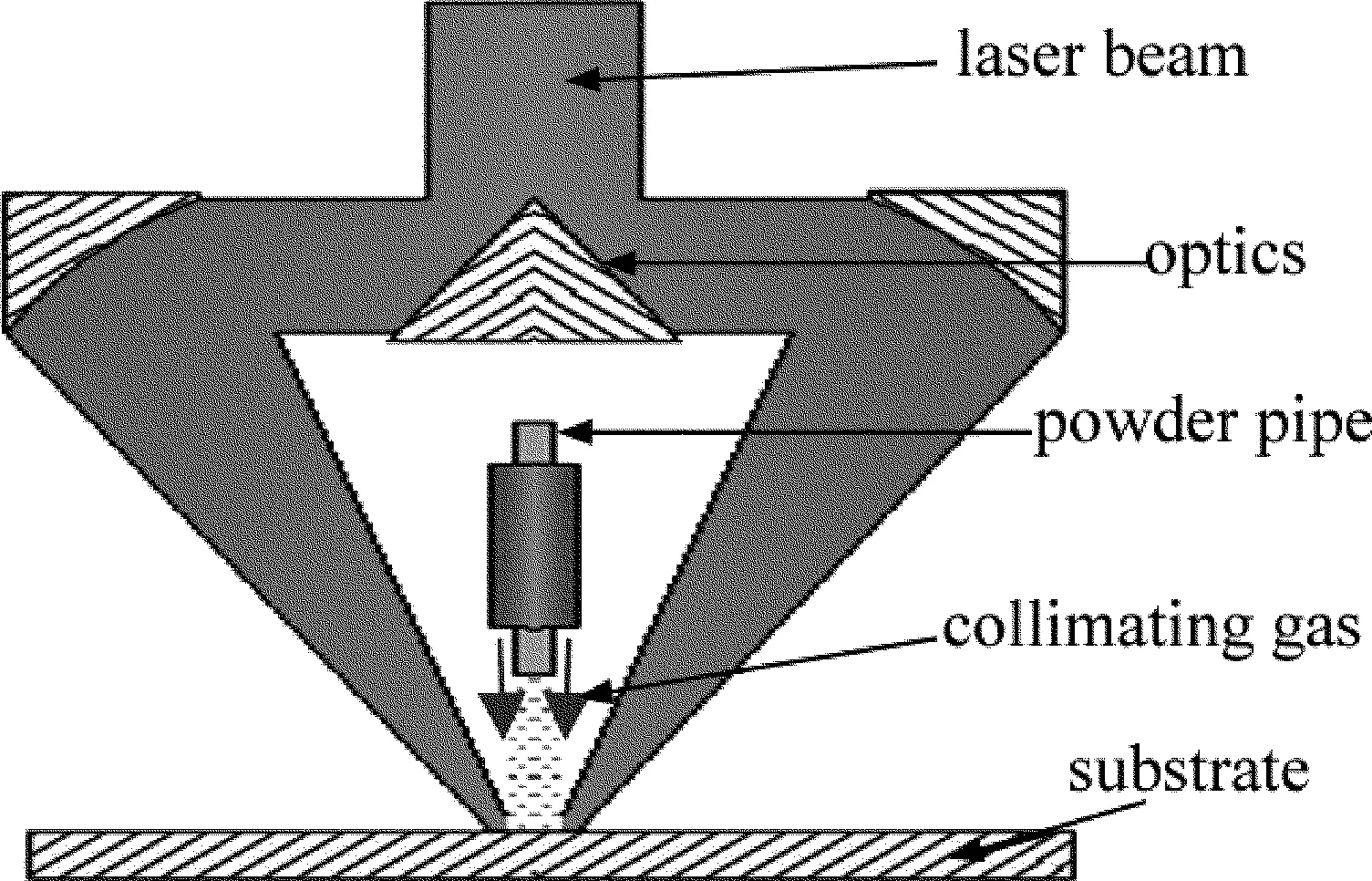

實驗裝置采用中空激光光內送粉熔覆噴頭[16-18],其原理如圖1所示。平行激光束經反射鏡組形成中空環形激光束,粉管從中軸線噴射粉末。光內送粉熔覆噴頭具有掃描能量分布均勻[17-18]、粉束挺直、粉末利用率高等優點。

Fig.1 Principle of hollow-laser beam inside powder feeding

實驗基體材料采用304不銹鋼。熔覆材料選用Fe313合金粉末,其粉末粒度為45μm~74μm,粉末各成分質量分數w為:w(C)=0.001,w(Si)=0.025~0.035,w(Cr)=0.13~0.17,w(B)=0.005~0.15,余量為Fe。

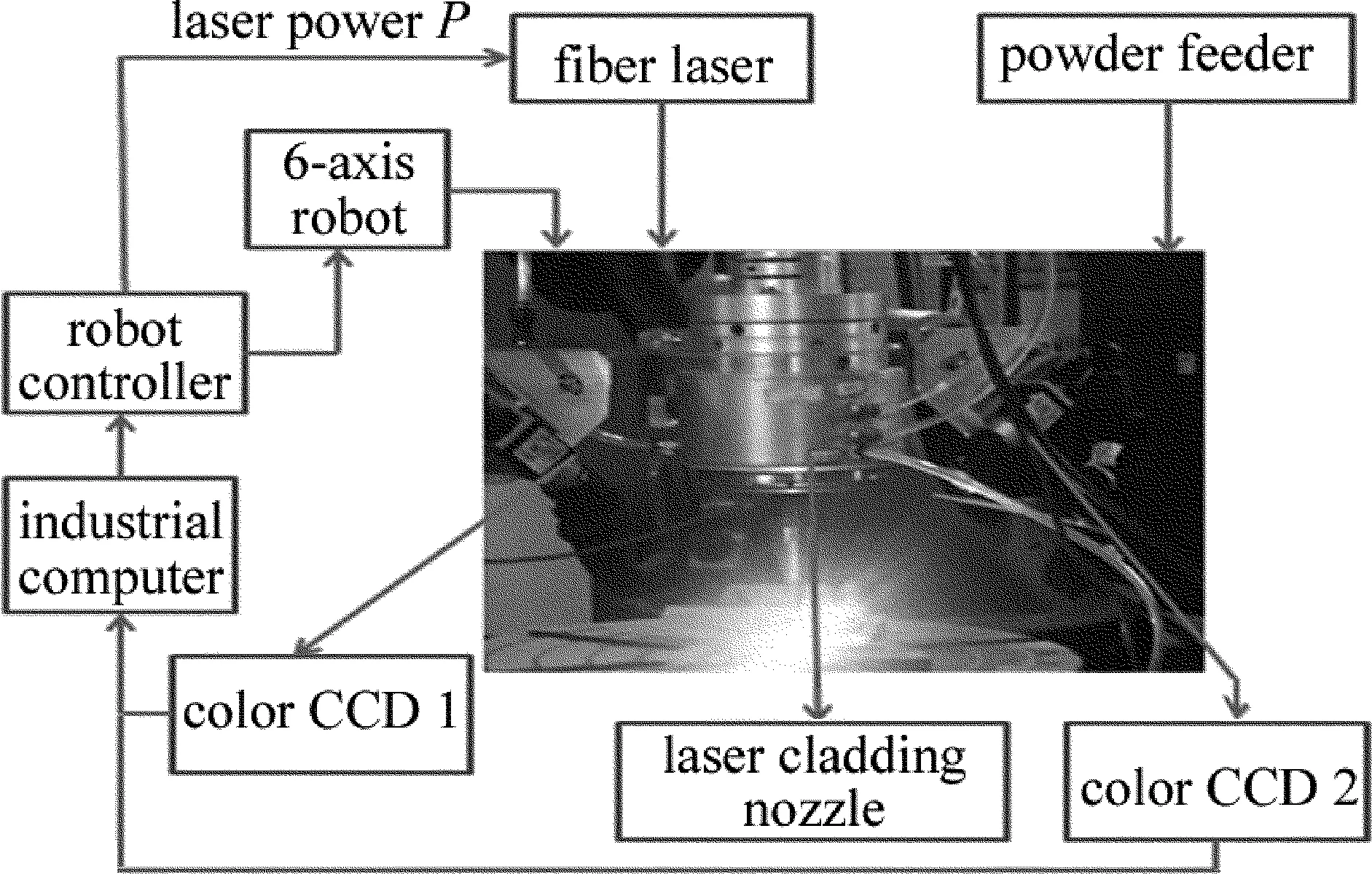

圖2為激光熔覆加工系統與熔池溫度閉環控制系統的硬件組成。運動系統為6軸KUKA機器人KR60-3F,采用IPG YLS-2000-TR光纖激光器,GTV PF2/2型送粉器,保護氣和載粉氣均使用氮氣。采用2臺Basler acA1300-30gc彩色CCD工業相機作為圖像傳感器,采集幀率在30幀/s左右。基于比色測溫原理和圖像處理實現熔池溫度測量。工控機對采集到的熔池圖像進行處理,提取需要的特征信息,計算出溫度數據。通過ProfiNet將溫度值實時反饋給機器人控制器,進而再控制機器人、激光器等執行機構,調整相應的工藝參量。其中,工控機與機器人控制器之間的溫度數據傳遞是實現熔池溫度閉環控制的基礎。溫度數值信號通信功能實現基于.net平臺下c#socket接口編程[19]。

Fig.2 Setup of system hardware

2 比色測溫原理與模型的建立

比色測溫法是通過測量物體(非黑體)在兩個不同波長下輻射能量的比值,經校正后反推被測物體的溫度。其理論基礎來源于普朗克(Planck)黑體輻射定律,Planck黑體輻射定律描述了黑體輻射與溫度、波長之間的關系,即:

(1)

式中,λ為波長,C1為普朗克第一輻射常數,C1=3.741833×1016W·m2,C2為普朗克第二輻射常數,C2=1.438832×10-2m·K,M(λ,ε)表示黑體的輻射出射度。金屬熔池被視作灰體,與同溫度下的黑體輻射能量的比值為ε(λ,T),即為輻射率。當輻射波長λ<800nm且溫度低于3000K范圍內,普朗克黑體輻射定律可由維恩定律代替[20],以R與G色度為例,得出基于彩色CCD的比色測溫公式為:

(2)

式中,T為待測熔池的熱力學溫度;C2為普朗克第二輻射常數;紅色窄帶濾光片中心波長λr=650nm,綠色窄帶濾光片中心波長λg=532nm;Lr,g=Gr/Gg,表示數字圖像中R,G灰度比;kr/kg與系統的輻射衰減、測量距離和CCD參量有關,為待標定參量;黑體輻射能量比值ε(λ,T)表征灰體隨λ及T變化發射或吸收能量的性能[21]。

利用彩色CCD的比色測溫公式進行溫度測量計算時,為了減小測溫誤差,往往選擇在鏡頭前加載RGB單色窄帶濾光片和中性衰減片,選取的窄帶濾光片中心波長λr=650nm,λg=532nm,帶寬均為10nm,中性衰減片衰減系數為1%,使得入射光以窄帶波的形式進入CCD相機,CCD相機更接近于理想的沖擊響應函數。

令:

(3)

簡化為:

(4)

簡化后的比色測溫公式將輻射率ε(λ,T)的變化納入待定系數K,K由紅外測溫儀標定得到(如圖3所示),ε對結果的影響可忽略不計。通過運用最小二乘法擬合K與Lr,g的函數關系(如圖4所示),從而確定熔池溫度T與Lr,g的函數關系。

Fig.3 Infrared thermometer site calibration

Fig.4 Relationship between K and Lr,g

R gray valueG gray valuegradation ratiocalibration temperature/℃73671.1130098701.41400122721.71500159752.11600201772.61700254813.11800

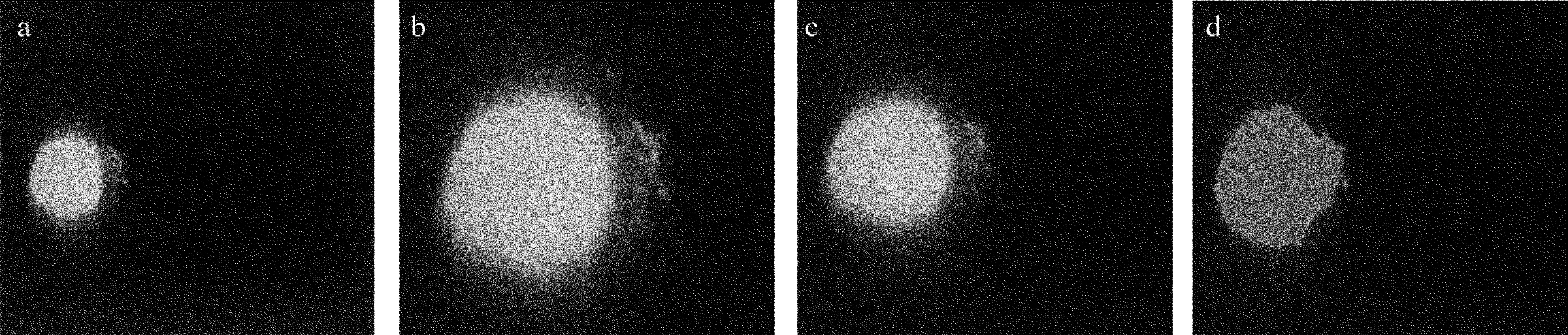

對采集到的熔池圖片進行圖像處理,圖5a~圖5d依次為熔池原圖和經過灰度化、均值濾波以及二值化閾值分割后的圖片。對分割后的區域提取最大灰度值作為比色測溫公式中的R灰度。由表1可見,當溫度達到1800℃時,R灰度值已經接近灰度值上限255,趨于飽和,因此本例中的測溫范圍為1300℃~1800℃。若要進一步擴大測溫范圍,需要在鏡頭前加載更高效率的衰減片和調整曝光時間,調整光圈進一步減少進光量來實現。如圖4所示,K與Lr,g呈良好的線性關系,運用最小二乘法擬合灰度比值Lr,g與待定系數K的3次多項式,給出對應關系式:

Fig.5 Digital image processing of molten poola—origin image b—grayscale c—mean filter d—threshold segmentation

K=-5.944+3.3952lnLr,g-

0.9515(lnLr,g)2+0.108(lnLr,g)3

(5)

可得熔池溫度的計算公式為:

T=C2(λg-1-λr-1)/{lnLr,g-[-5.944+3.3952lnLr,g-

0.9515(lnLr,g)2+0.108(lnLr,g)3]}

(6)

3 溫度控制器設計

中空環形激光的能量密度公式為[22]:

E=P/(Dv)

(7)

式中,E為激光能量密度,P為激光功率,D為環形光斑外圓直徑,v為掃描速率。可知,激光能量密度E與激光功率P成正比,與光斑外圓直徑D、掃描速率v成反比。

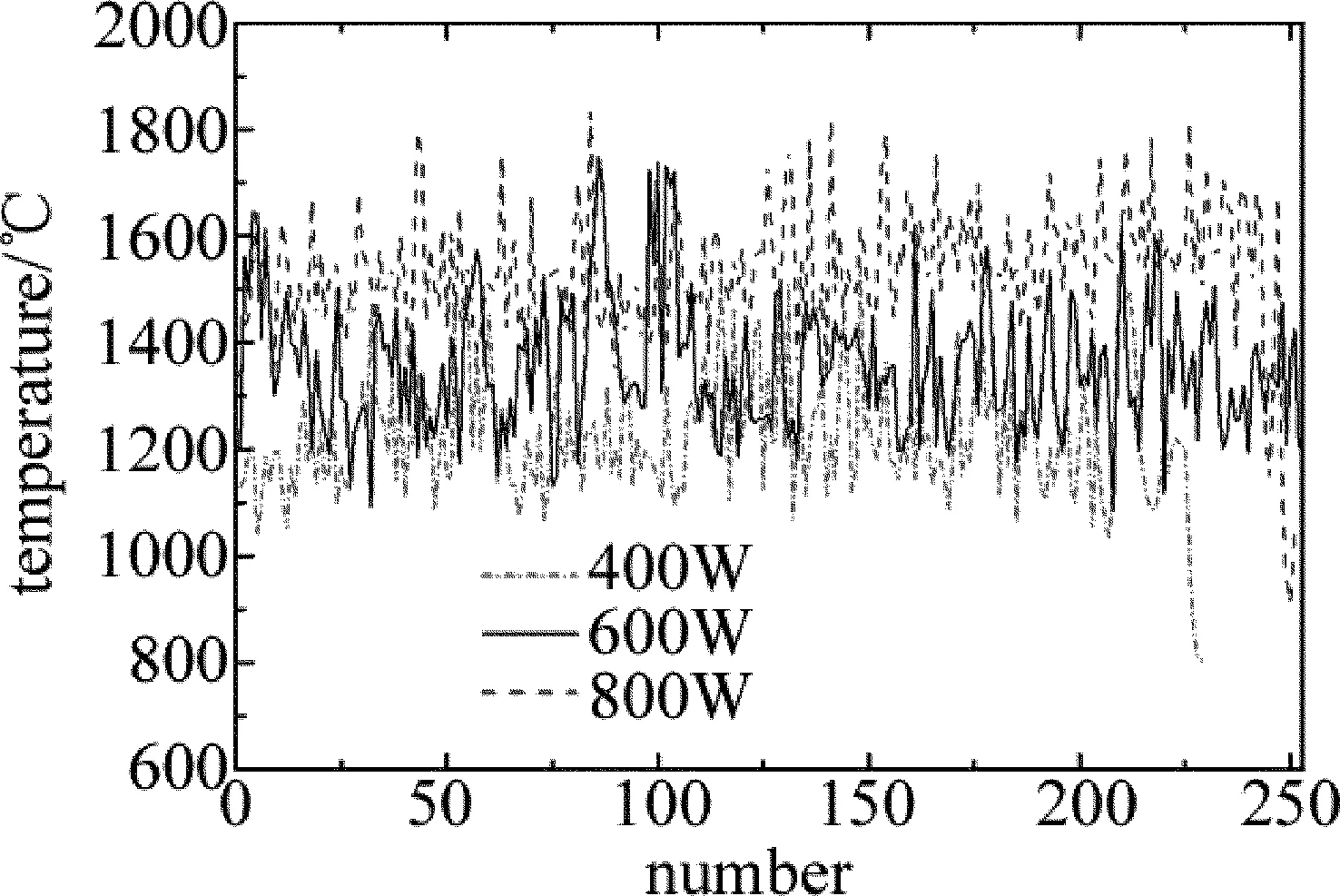

設計單道熔覆基礎實驗,實驗在基體上進行,熔覆單道長度為50mm,離焦量為-3mm,掃描速率為6mm/s。在不同激光功率作用下,探究熔池溫度與激光功率的動態關系,工控機軟件記錄了單道熔覆過程中的熔池溫度變化情況。以采集到的數據編號為橫軸,熔池溫度為縱軸,得到不同功率下的熔池溫度曲線(如圖6所示)。

Fig.6 Relationship between molten pool temperature and laser power

由圖6可見,單一功率作用下的熔覆層各點散熱狀況不同,溫度呈現動態變化,且沒有體現出良好的規律性。但結合表2中的數據發現,當激光功率從400W變化到800W,整個熔覆層的溫度均值Ta從1221.9℃遞增到1531.6℃,最大值Tmax從1562.3℃遞增到1836.4℃,體現出良好的線性關系,Tmin為溫度最小值。因此,基于多個離散點求溫度均值作為改變激光功率的依據來控制熔池溫度具有一定的可行性,可嘗試使用PID方法控制熔池溫度。

Table 2 Statistical results based on Fig.6

設計PID控制器,進行激光功率-熔池溫度的單輸入控制實驗。設Ts為設定溫度,Ta為當前熔覆過程中多個采樣點溫度的平均值。以層為周期進行反饋控制,k為當前熔覆層號,則第k層實際溫度與設定溫度的誤差e(k)為:

e(k)=Ts(k)-Ta(k)

(8)

在實際堆高過程中,通過每層修正激光功率來使實際溫度Ta趨近于Ts,每層需要的功率變化量ΔP可以表達為PID算法的差分方程:

Kd[e(k)-e(k-1)]

(9)

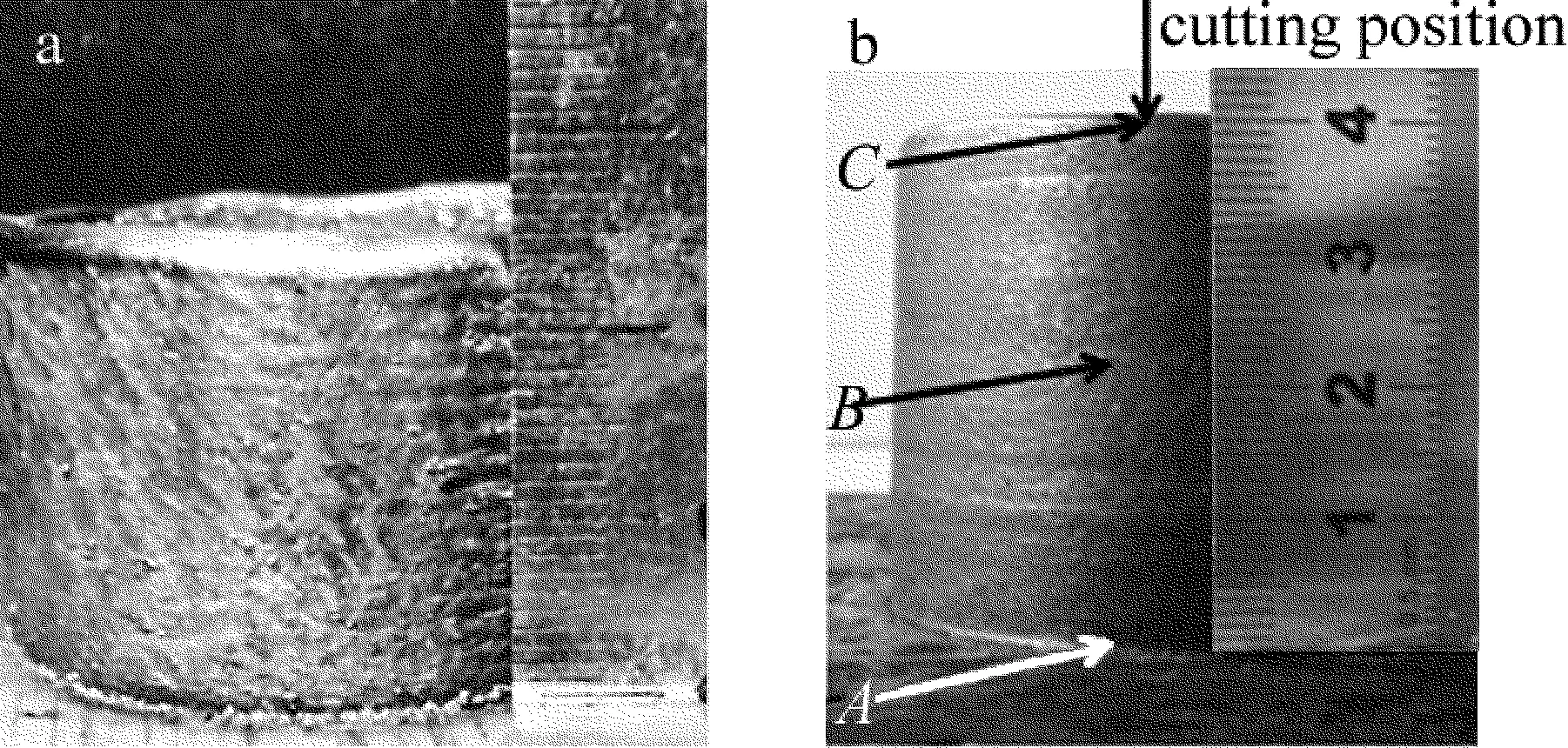

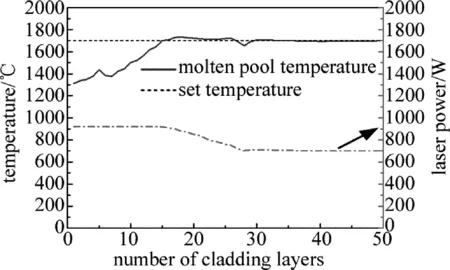

式中,Kp為比例增益,Ki為積分增益,Kd為微分增益。比例項用于修正激光功率P(k),Kp一般取負值,該實驗選取的比例系數為-0.0001。積分項用于消除系統累積誤差,使每層熔覆堆積的Ta逐漸逼近期望值Ts。微分項用于累計誤差變大之前引入一個修正信號,減少算法的調節時間。當Ta P(k+1)=P(k)+Kpe(k)+ (10) Fig.7 Comparison of the formed parts a—the formed part without temperature control b—the formed part with temperature control Fig.8 Relationship between average molten pool temperature, laser power and the number of cladding layers 采用Fe313粉末分別堆積了直徑45mm的圓筒,最終成形實體如圖7所示。其中圖7a未加入溫度控制,圖7b加入溫度控制。相同的工藝參量設定為:離焦量-3.5mm,掃描速率6mm/s,送粉速率8g/min,激光功率920W,逐層向上堆積。在多層熔覆過程中,圖7b設定溫度1700℃,軟件記錄其熔池平均溫度與激光功率隨熔覆層變化的曲線,如圖8所示。堆積初期,由于基體沒有經過預熱其溫度為室溫。為了改善熔覆層與基體之間的冶金結合質量,防止后期開裂,采用相對較高的激光功率920W。可以看到,前15層熔覆層平均溫度逐層穩定上升,這是因為隨著堆積層數的增加,熔池的散熱方式由初期的3維散熱變為2維散熱,熔池熱量不斷累積,直至實際溫度Tm達到1700℃。從第16層熔覆層開始,開啟PID控制器,由于Tm始終大于1700℃,激光功率逐層降低,每層大約降低10W~20W。27層左右開始出現Tm小于設定值Ts,接下來兩層的激光功率略微有所增加,直至30層左右熔覆層溫度基本保持穩定,達到熱平衡狀態,激光功率也基本不再變化,穩定在700W左右。熱平衡狀態下的激光功率相較于初始的激光功率下降220W左右。實驗結果表明,在不同工藝條件作用下,多層熔覆成形達到熱平衡所需要的層數不同且與控制器算法的比例系數有關。采用溫度控制的3維堆積成形件與沒有采用溫度控制3維堆積成形件相比,完全沒有出現熔道截面變寬的情況,熔覆層寬度上下相對均勻,成形件表面粗糙度明顯降低,無明顯的粉末粘附,無過熔、欠熔現象發生。 Table 3 Parameters comparison of the formed parts with controller and without controller parameterwithout controllerwith controllerheight/mm24.841.0bottom diameter/mm35.745.5top outer diameter/mm38.544.6middle diameter/mm38.145.1 通過表3中的數據分析發現,未采用溫度控制的成形件在24.8mm的高度距離上,底部與頂部外徑相差2.8mm。而采用溫度控制的成形件在41.0mm的高度距離上,底部與頂部外徑僅僅相差0.9mm。后者的效果明顯優于前者。實驗表明,該方案在消除熔池溫度熱累積效應上取得了良好效果,成形件尺寸精度明顯提高。 在圖7b所示圓筒成形件中沿箭頭方向切開,取A,B,C3個位置制備金相試樣,并對試樣進行打磨、拋光和腐蝕處理。在徠卡DM-IRM型金相顯微鏡下進行觀察,A,B,C3個位置得到的結果分別如圖9a、圖9b、圖9c所示。圖9a為成形件與基板結合區,金屬粉末快速凝固快速冷卻,晶粒垂直基板生長,最終形成樹枝晶組織。圖9b對應圓筒中部組織,熱量累積多,形成的組織較為粗大、疏松。圖9c為圓筒頂部組織,樹枝晶生長方向有所不同,晶粒尺寸在10μm~20μm范圍內,屬于細晶組織。成形件整體無明顯氣孔、裂紋等缺陷,組織致密,具有良好的冶金質量。 Fig.9 Scanning electron microscope images marked A,B,C in Fig.7b (1)研發了一套基于雙通道彩色CCD的激光熔覆成形熔池溫度在線測控系統,結構簡便、成本較低、易于安裝。利用Socket類實現溫度數值信號在工控機與機器人控制器之間的通信,建立構建了溫度閉環控制系統。 (2)選用衰減系數為1%的中性衰減片,擴大了可供溫度標定的范圍。利用雙波長比色測溫原理測出激光熔覆過程中的熔池溫度,能夠實時反映出熔池溫度的變化情況。 (3)設計了溫度PID控制器,加入了功率調整的圓筒堆積成形實驗,實驗結果表明,調整激光功率輸出能夠有效地消除了溫度累積效應,成形件尺寸精度明顯提高,表面粗糙度降低。 (4)成形件整體無明顯氣孔、裂紋等缺陷,組織致密,具有良好的冶金質量。

4 圓筒成形實驗與分析

5 結 論