地下礦山鏟運機無人駕駛技術發展及應用

楊 洋

(銅陵有色金屬集團股份有限公司冬瓜山銅礦)

歐美發達國家在礦山鏟運機無人駕駛技術應用方面較為成熟,我國尚處于技術應用的轉型期。近年來,隨著我國礦山裝備自動化水平的不斷提高,部分礦山已逐步開始從有人駕駛的鏟運機過渡到遙控鏟運機[1-2],遙控鏟運機又分為視距遙控鏟運機、超視距遙控鏟運機和遠程遙控鏟運機。遙控鏟運機的應用為鏟運機無人駕駛或自動駕駛技術的研發提供了很好的基礎。隨著地下礦開采規模的顯著提高,采礦條件變得愈來愈惡劣,對人員安全威脅也愈來愈大,對采礦效率的要求卻越來越高,而傳統采礦存在勞動者密集、資源消耗多、生產效率低、安全性差等特點。在國家安監總局“機械化換人、自動化減人”科技強安行動等政策推動下[3-4],機械化、自動化、智能化成為改造傳統產業、推進產業轉型升級、減員增效、提高礦山安全生產的有效途徑。從發達國家礦業發展趨勢來看,采礦從手工開始,技術進步起始于作業工具的機械化,發展于單臺設備和獨立系統的自動化,完成于整個礦山生產過程的自動化。因此,鏟運機從有人駕駛邁向無人駕駛是地下礦山裝備自動化發展必由之路。本文通過對國內外鏟運機無人駕駛發展現狀及趨勢進行調研,分析無人駕駛存在的技術難題,結合我國地下礦山發展的特點,提出適合我國地下礦山的鏟運機無人駕駛技術。

1 國內外無人鏟運機發展現狀

1.1 國外技術現狀

上個世紀70年代起,國外發達國家在礦山領域開展了礦山車輛無人駕駛相關技術研究,經過近50 a 的發展,在礦山無人駕駛領域基本形成了較成熟的解決方案。在少數礦山初步實現了自動化和智能化控制,如瑞典北部生產能力為2 200萬t/a的地下礦山基律納鐵礦。就目前來說,國外發達國家在礦山無人駕駛車輛方面,無論是可行性還是實用性,均走在了前列[5-6]。

德國瓦格納(Wagner)公司于1922年成立,是目前全球生產規模最大、品種最齊全的井下無軌設備生產廠家,也是最早進入礦山地下鏟運機領域的生產廠家。該公司于1963年研制出世界第一臺鏟運機,經過幾十年的發展,其產品線不僅極為豐富,設備性能也極為優異,配備了德國Noranda公司最新的遙控技術的SLAM RemoteⅡ設備已經實現了鏟運機的遙控。

現已被山特維克公司收購的湯姆洛克(Tamrock)也是世界上著名的地下無軌設備生產公司之一,其鏟運機和地下礦用卡車制造技術居世界領先水平。其生產的TORO系列鏟運機基于視頻攝像機裝載的自動控制系統,實現自主操縱運輸與卸料;車載監控系統能實時監控和反映地下鏟運機的性能;強大的通訊系統能確保每臺地下鏟運機和控制室的連接;導航系統(慣性導航系統和激光掃描儀)不僅可以測試車輛加速度和運行距離,也能監控工作區道路及環境,可以將記錄到的所有信息反饋到中心控制室,從而對每臺機器的運行與工作循環做出恰當安排。

加拿大安大略省明特羅尼斯設備公司研發了用于自動汽車和鏟運機作業的Opti-Trak系統。該系統不同于傳統的司機跟隨操作的遙控模式,在未發生機械故障的情況下,控制中心只需要進行車輛裝載和調度工作,無需司機照管而自動作業。Opti-Trak系統依靠安裝在鏟運機前后的激光器工作,通過激光器對巷道頂板及周圍環境進行掃描,確保車輛正常行駛,而且可完成其他功能,如通過在參照物附近設置的反射條型碼進行卸礦、換檔、檢查制動器。

瑞典山特維克公司生產的無人駕駛鏟運機系統是單臺鏟運機自動化系統,也可升級為單操作臺控制多個獨立區域內鏟運機的多平臺自動化系統,并實現鏟運機所有操作和監控功能的半自動化。半自動化生產作業循環包括自動化行駛、卸礦(若有固定卸礦點,如溜井或破碎站)和遠程遙控鏟裝。輔助自動裝礦功能也包含在系統中,操作員可選擇自動裝礦或者遠程遙控裝礦,大大提升了礦山生產效率和安全系數。

1.2 國內技術現狀

相對于國外發達國家,我國在礦山無人駕駛車輛的開發與研究工作起步較晚。近年來,國內一些高校和研究所,如中南大學、哈爾濱工程大學、浙江大學、上海交通大學以及中科院沈陽自動化研究所等對工程設備在自動控制、遙控等各方面進行了研究,在實驗室研究方面和成型系統推廣方面都取得了不少成果[7-8]。

浙江大學的馮培恩教授等人在上個世紀90年代末以液壓挖掘機為研究對象,基于遠程無線電遙控系統研制開發出了采掘機器人,該系統由2臺PC機通過擴頻無線調制調節器實現,頻率范圍較為寬廣,602~908 MHz,可實現長達50 km的遠距離遙控。但該系統僅在實驗室實現了自動化操作,在實際工程中缺乏應用和推廣。我國工程意義上第一臺無線遙控履帶式推土機于2001年由山東理工大學與山特工程機械股份公司合作研制,該無線遙控系統擁有遙控和手動2套操縱方式,有效遙控距離達到了300 m,可實現遠程遙控發動機啟停、前進、后退與轉向。

進入本世紀后,我國在鏟運機的開發及生產過程中,積極引進了國外發達國家先進的以鏟運機為代表的地下車輛生產技術,吸收并消化了在液壓系統、制動系統、工作機構設計等方面先進的技術及經驗,極大地促進了我國鏟運機制造業的發展,并針對在實際礦山應用中發現的一些問題與不足,進行了有針對性的改進,使得我國的鏟運機性能更符合我國礦山的作業環境與現場實際需求。但是由于起步晚,目前在遠程遙控控制、設備自動化和智能化、大型鏟運機制造這幾個方面與國外領先的鏟運機制造企業還存一定的技術差距。國內目前存在的主要問題為視距內遙控距離較近;控制信號抗干擾能力差,傳輸信道與井下其他通訊系統往往存在干擾問題,影響信號傳遞效果;感知與監測系統對周圍環境的感知及模型重建存在精度低、速率慢等問題。

近年來,我國礦山安全事故頻發,這不僅與一些礦山企業安全意識淡薄、安全基礎設施薄弱有關,更重要的是我國數字化礦山建設沒有跟上礦業的高速發展,我國礦山尤其是地下礦山,主流仍然是勞動密集型生產模式,極大地提高了礦山安全事故發生幾率。借鑒國外發達國家礦業發展之路,數字化礦山建設將是解決礦山安全的根本之路,最終實現減人直至達到無人地下開采的生產模式,實現真正意義上的安全礦山。

2 鏟運機無人駕駛系統與技術難點

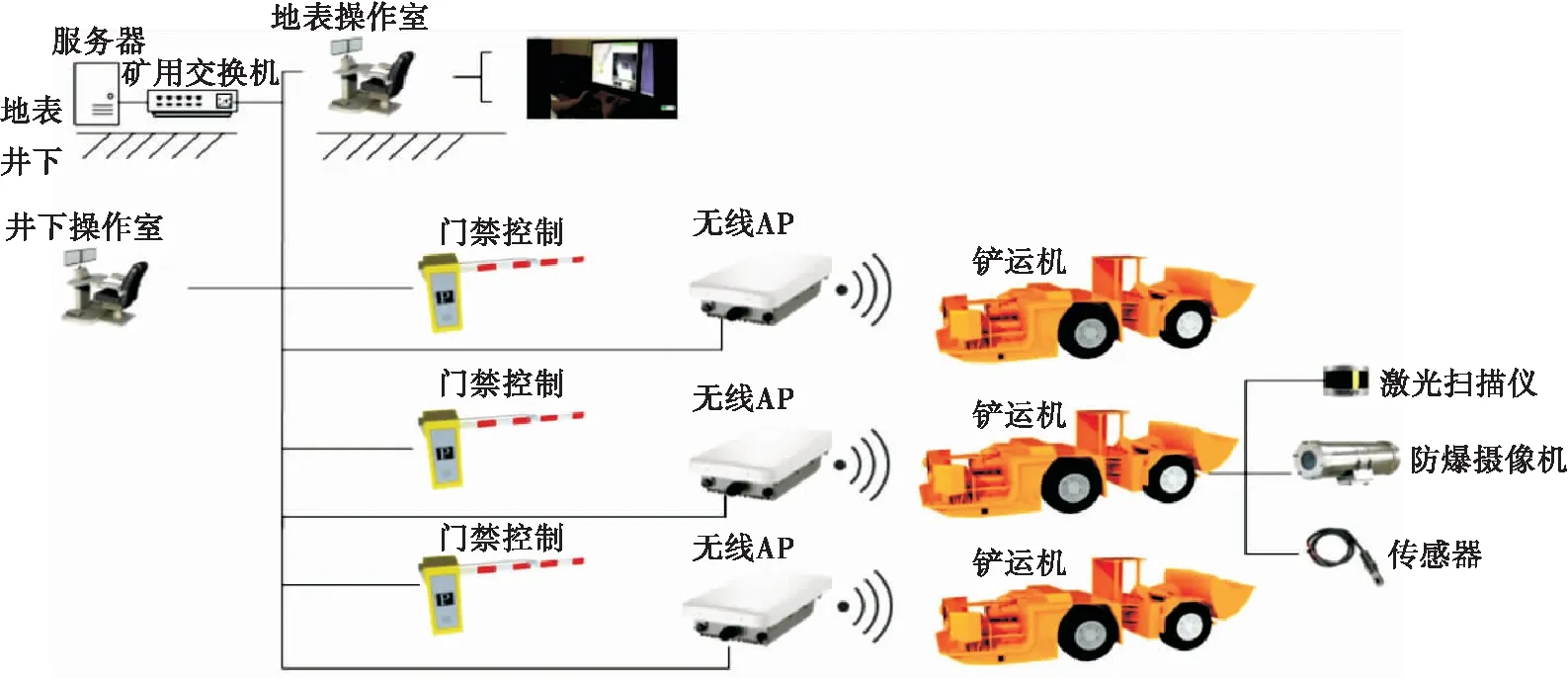

地下礦山鏟運機無人駕駛系統主要由通信系統、遙控系統、視頻監控系統、門禁系統、運行狀態監測與記錄系統、聲光報警裝置、鏟運機定位裝置、自主導航系統、行為學習和人工干預系統組成。地下礦山鏟運機無人駕駛系統拓撲圖見圖1。

圖1 地下礦山鏟運機無人駕駛系統拓撲圖

鏟運機無人駕駛技術目前還處于不斷發展的階段,有若干技術難點需要進行研發攻關,通過對國內外無人駕駛技術進行調研分析研究,主要技術難點有如下幾個:

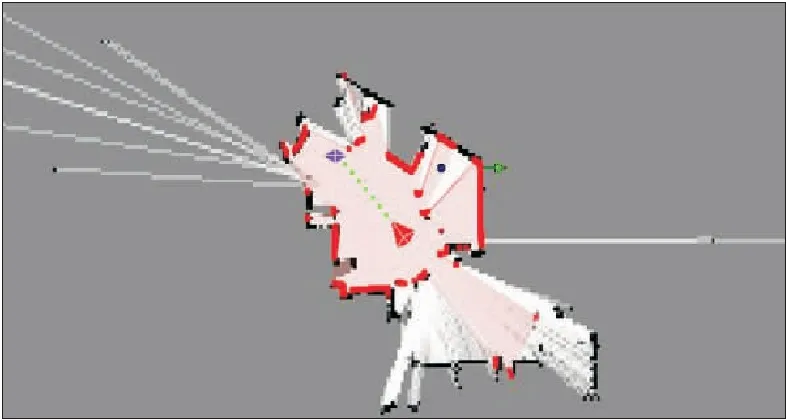

(1)實時定位與地圖構建(SLAM)技術。SLAM (Simultaneous Localization And Mapping)為實時定位與地圖構建[9],其重要的理論與應用價值被很多學者認為是實現真正全自主移動機器人的關鍵。近年來SLAM地下空間三維數據采集技術結合激光掃描技術與移動測量的優勢,成為一項全新的三維移動測量技術。該技術在沒有GPS和復雜慣導系統的環境下,依靠設備自身配置的簡單慣性測量裝置,實現地下三維空間數據的快速、便捷、低成本采集。實現SLAM技術的傳感器分為激光和視覺兩大類,由于礦山地下空間光線昏暗,視覺較差,因此,采用視覺類效果不理想;而采用激光雖然不受光線影響,但是激光掃描測量精度、測量距離和處理效率也是制約其發展的難題。目前在地下礦山采用激光類的占主流,激光類SLAM技術效果見圖2。

(2)自主學習能力。無人駕駛鏟運機要從遙控鏟運機向智能化發展需要鏟運機具備自主學習能力,如自動規劃路徑、實時調整鏟運機的工作狀態[10]、到預定裝卸點裝卸礦石等。目前各大研究機構主要從概率論、統計學、逼近論、凸分析、算法復雜度理論,通過示教學習策略,記錄鏟運車在視頻遙控操作下的所有動作行為方式,然后在模型的基礎上依據可以測量的實時參數進行自主行走、鏟裝和避讓等動作。隨著深度學習和人工智能技術的風起云涌,一些學者將機器學習算法應用到無人駕駛領域中,推動地下鏟運機無人駕駛技術的發展。

圖2 SLAM技術效果圖

(3)異體車輛的遠程控制與自主控制。由于礦山鏟運機電氣自動化程度差異,目前通信協議、控制主板的差異性使得設備之間在運行過程中存在不一致,會導致地下車輛系統運行的混亂。目前采用內部通訊協議與遙控主板建立連接的方式,實現操作室對自帶主控中心鏟運機的遠程控制。對于由PLC電路獨立控制的鏟運機,采用在遙控主板預留對應的控制接口,將無線信號轉換為PLC控制信號,從而實現對該類型鏟運機的遠程控制,未來還需進行標準化制定,解決差異性問題。

3 鏟運機無人駕駛案例

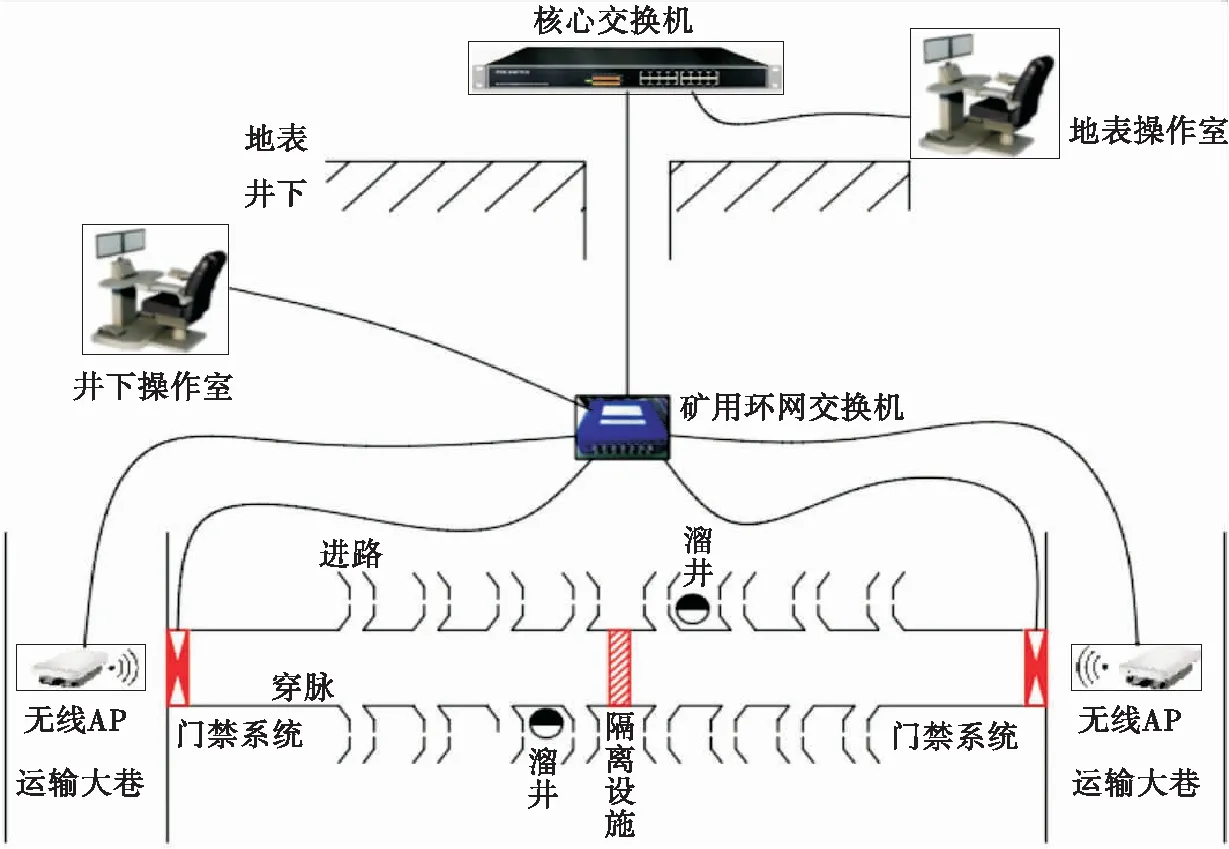

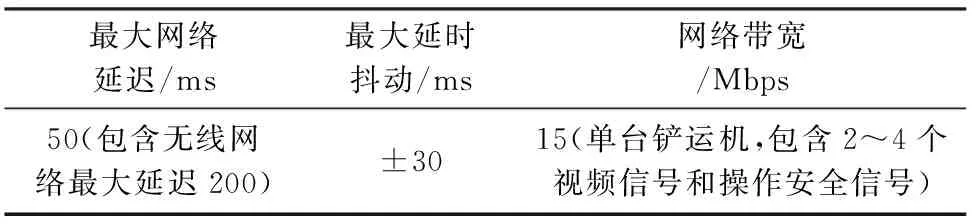

某地下礦山將原人工駕駛的鏟運機改造為遙控鏟運機,實現人員遠距離安全作業,鏟運機無人駕駛系統的通信網絡結構見圖3。通信網絡由無線網絡和有線網絡組成,其中自動化作業區域必須是無線網絡環境,通訊網絡系統的優劣直接決定了整個系統的工作性能,主干通信網絡的性能要求見表1。

圖3 鏟運機無人駕駛系統通信網絡結構

最大網絡延遲/ms最大延時抖動/ms網絡帶寬/Mbps50(包含無線網絡最大延遲200)±3015(單臺鏟運機,包含2~4個視頻信號和操作安全信號)

無線AP采用高通方案并支持802.11ac標準的高性能、高帶寬、多功能電信級無線設備,該設備基于802.11n的MIMO(多進多出)技術,采用了2T2R構架,無線頻寬支持20,40,80 MHz,最高帶寬可達1 200 Mbps。車輛控制數據、激光與雷達環境感知數據、視頻監控數據等多元信息通過無線網絡傳輸到控制中心,因此,其無線AP性能要求較高。

自動化作業最基本的安全理念是為鏟運機提供一個完全與人工作業設備及相關人員隔離的工作區域。門禁控制系統采用反饋機制確保系統安全,防止鏟運機擅自離開作業區,禁止人工操控設備或人員進入該區域。每條穿脈兩端布置門禁控制系統,穿脈中間布置隔離設施,防止鏟運機進入其他自動化區域,鏟運機從運輸大巷靠近穿脈兩端的門禁系統時,門禁自動識別鏟運機并打開閘門,進入穿脈后,門禁自動關閉閘門,保證鏟運機在該穿脈工作區域內進行鏟礦、出礦、卸礦、自主行走等一系列自動化操作。

遠程遙控系統的所有功能由操作站控制,操作站位于地表或者其他遠離自動化區域的地點,通過光纖連接,配備單模或多模光纖網絡機柜。操作站主要包括遙控座椅、遙控操作設備、電腦主機、液晶顯示器、供電設備等。遠程遙控操作站示意見圖4,操作終端界面顯示見圖5。

圖4 遠程遙控系統操作站

圖5 操作終端主要功能界面

在鏟運機上安裝激光測距及多種傳感器,監測車輛與障礙物的距離。當選擇自主模式時,基于三維激光掃描和SLAM耦合技術,使鏟運機在自動化區域內自主行走,并根據學習路徑自動調整方向,采取剎車、裝礦、卸礦等一系列動作,大大提高生產效率,減少人力成本。鏟運機智能導向示意見圖6。

圖6 鏟運機智能導向示意

4 結 語

通過查詢相關資料,對國內外鏟運機的無人駕駛技術進行了調查研究,目前歐美發達國家部分礦山已經完全實現了鏟運機的無人駕駛,并取得了很好的應用效果,我國無人駕駛技術還處于研究探索階段。當前鏟運機無人駕駛技術難點在于實時定位與地圖構建(SLAM)技術、自主學習能力和多型號鏟運機聯合自動控制技術。隨著中國采礦業向規模化、地下深層方向的發展和安全、節能的要求,以及安監總局“機械化換人、自動化減人”科技強安行動等政策的推進,國內的研發機構借助信息化技術發展的大浪潮具備彎道超車的可能性,遠程遙控和自主行走地下鏟運機系統的需求量在短期內會有快速增長,因此,具有廣泛的市場前景。

人工智能及大數據為代表的新的信息革命的興起為我國新型智能鏟運機發展提供了彎道超車的便利。未來無人鏟運機的發展,在實現自動化的基礎上,將更多地側重于智能化方面,實現井下智能化采礦。依托人工智能及現場生產的大數據技術,從環境自動感知、作業智能運行、行為深度學習等方面開展研究。未來鏟運機行業將與信息行業相結合,編寫更智能化的無人鏟運機學習路徑及跟蹤控制算法,實現地下運行的最優軌跡跟蹤、轉角實時測量、地下鏟運機自動鏟取最優軌跡自動修正等功能;研發基于跟蹤誤差模型的無人駕駛車輛預測控制方法;研究智能化控制網絡,將無人駕駛鉸接式車輛、地下智能鏟運機、智能鑿巖臺車等其他設備實現信息互通互聯,建立地下系統化的智能設備運行網絡,實現生產效率的最大化。