煤礦上保護層下向穿層鉆孔抽采瓦斯技術研究

胡俊峰,姚明柱,蔡敏博

(陜西陜煤集團韓城礦業公司,陜西 韓城 715400)

0 引言

近年來,隨著開采深度的增加,煤層瓦斯壓力、瓦斯含量、地應力加大,原來的淺部開采的低瓦斯、高瓦斯礦井部分變為了突出礦井,威脅煤礦安全生產。煤與瓦斯突出是煤礦井下一種復雜動力現象,國內外瓦斯治理經驗表明,以開采保護層結合被保護層卸壓瓦斯抽采的煤與瓦斯協調開采是最有效且經濟可行的措施[1-2]。

下峪口煤礦上保護層開采瓦斯抽采技術研究,對下峪口煤礦的安全生產提供技術保障和支撐,研究成果對相似突出礦井的突出防治工作具有指導意義。

1 工程地質概況

下峪口煤礦位于韓城礦區的東北端,北與桑樹坪井田相鄰,東以11#煤層露頭線構成自然邊界,南至燎原井田下部,西部以3#煤層底板等高線+140 m垂切。走向長6 km,傾斜5 km,面積27.596 3 km2。礦井設計生產能力1.50 Mt/a。井田主要含煤地層為石炭系的太原組和二疊系的山西組,上石炭統太原組自上而下5#、6#、7#、8#、9#、11#、12#煤層,其中11#煤層為該組主要可采煤層,平均厚2.80 m,其余煤層皆屬不可采的薄煤層。下二疊統山西組自上而下為:1#上、1#、2#上、2#、3#、3#下;3#煤層為主采煤層,3#下為小范圍可采煤層,2#為局部不可采煤層,其它煤層均不可采。

礦井系高瓦斯、突出礦井。礦井通風方式:一水平為邊界式,二水平為中央并列式,實現分區式獨立通風,礦井總排風量21 452 m3/min。截至2011年底,共計發生有記載的煤與瓦斯突出動力現象22次,水文地質條件復雜。2#、3#煤層均屬不易自燃煤層。2#、3#煤層均有煤塵爆炸性。2#煤層與3#煤層間距7.6~13.2 m。

4216工作面位于二水平一采區北中部上山翼,運輸順槽緊靠北二下延軌道下山。工作面長623.7 m,切眼寬169 m,可采長度503.9 m。工作面煤層底板標高+355~+411.4 m,距地表垂深497~538 m。4216工作面采用傾斜長壁采煤法,綜合機械化后退式仰斜采煤,全部垮落法管理頂板,工作面通風系統為Y型通風。

被保護21326工作面位于4216工作面的下部呈內錯布置。工作面長623.7 m,切眼寬143 m,煤厚4.6~9.0 m,平均煤厚6.2 m。21326工作面3#煤層為黑色,呈碎塊狀、沫狀,光亮度一般,煤層厚度4.6~9.0 m,一般5.0~6.5 m,煤層穩定。煤層傾角2°~7°,平均5°,煤層中不含夾矸,煤體結構簡單。

2 上保護層2#煤層采掘面瓦斯抽采方案

2#煤層具有突出與沖擊地壓雙重危險,主要表現為應力主導型動力現象。根據2#煤層采掘面瓦斯涌出預計,掘進工作面采取卸壓抽排為主的超前鉆孔措施;對于采煤工作面,瓦斯涌出量為20.82 m3/min,采取綜合抽采措施,其中采煤工作面本層瓦斯涌出量在5.90 m3/min左右,采煤工作面采取在進風巷、回風巷布置沿傾斜方向順層鉆孔進行采前預抽、邊采邊抽,預抽鉆孔覆蓋整個工作面,鉆孔間距為3~5 m(預抽時間越短,間距越小,反之,則大),鉆孔封孔長度不小于8 m,鉆孔布置如圖1所示。

圖1 4216工作面順層鉆孔預抽回采區域煤層瓦斯鉆孔布置圖

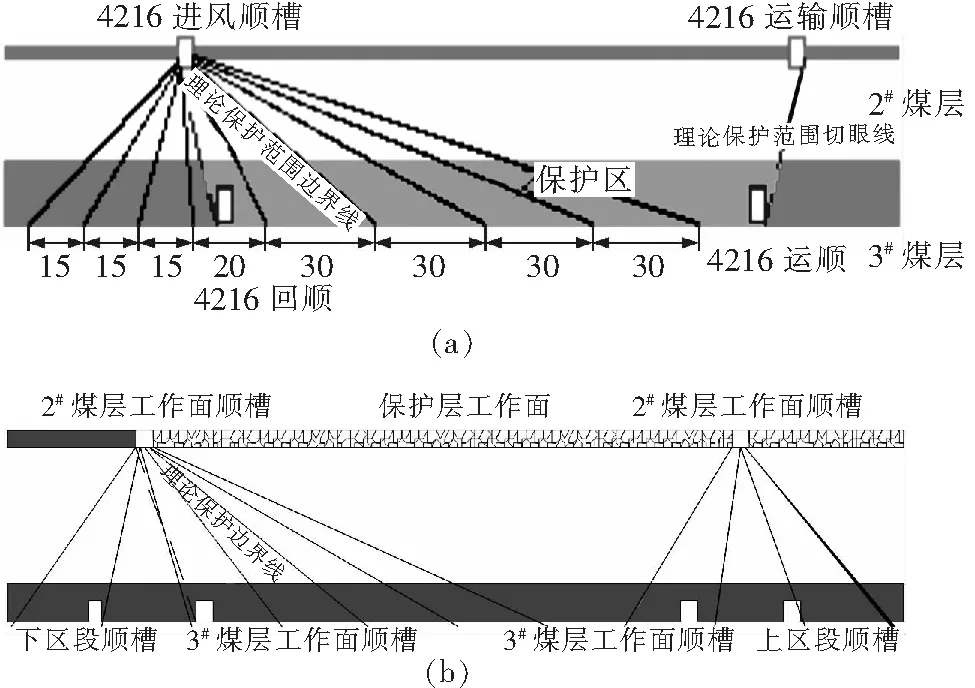

2#煤層為極薄~薄煤層,其開采過程中本煤層瓦斯涌出量相對較小,但3#煤層卸壓后,卸壓瓦斯大量涌入2#煤層回采空間,導致2#煤層回采期間工作面瓦斯涌出量大。為加強卸壓抽采增強保護層開采效果、降低保護層工作面瓦斯涌出,采用下向穿層鉆孔、沿空留巷充填體埋管、高位鉆孔綜合抽采卸壓瓦斯。緩傾斜煤層上保護層開采后,在采空區下伏巖層形成凹殼形卸壓空間,被保護煤層沿工作面布置方向中央向兩側卸壓逐漸減弱。中部卸壓區鉆孔孔底間距相對較大,兩側未充分卸壓區鉆孔間距逐漸減小[3-7],如圖2所示。

a-首采面;b-下區段采面圖2 保護區穿層鉆孔布置剖面圖

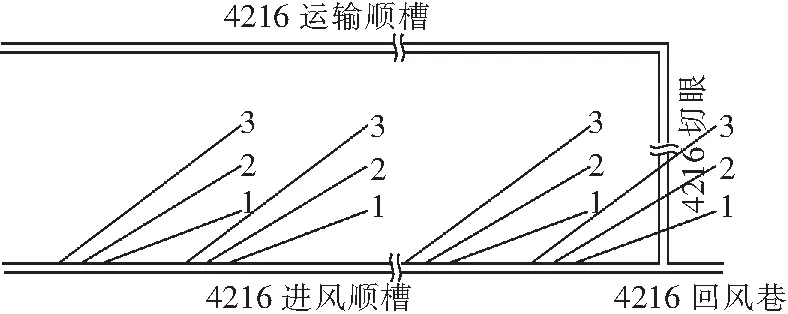

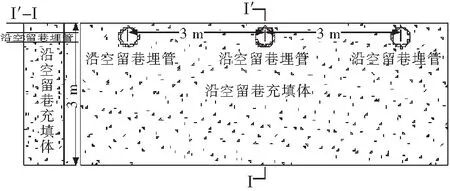

回采過程中在回風巷采用高位鉆孔與沿空留巷充填體埋管相結合的方法抽采采空區瓦斯,預防采煤工作面瓦斯超限,高位鉆孔由4216進順距切眼15 m處開始施工,組間距15 m,4216工作面高位鉆孔布置如圖3所示;沿充填體頂部每3 m埋設一條φ200 mm無縫鋼管抽采采空區瓦斯,如圖4所示。

圖3 高位鉆孔布置示意圖

圖4 沿空留巷埋管抽采瓦斯布置示意圖

3 下伏被保護層瓦斯抽采方案

工作面開切眼、停采線附近未保護區域采用密集穿層鉆孔進行預抽。由于3#煤層采用放頂煤開采,保護層結合卸壓瓦斯抽采后,其殘余瓦斯含量仍相對較大,為杜絕回采期間瓦斯超限,3#煤層兩順槽掘進過程中,在兩順槽施工順層鉆孔抽采回采區域瓦斯及邊采邊抽,鉆孔布置方式與2#煤層回采區域大體相同[8-12]。

在回采工作面采空區埋設抽采管對采空區進行埋管抽采,采空區埋管為每隔20 m向墻內留設一根長為200 mm的鋼管,當隅角瓦斯濃度<1%時,埋管封閉;當隅角瓦斯濃度≥1%,將埋管并入抽采管路進行抽采。

隨著工作面的推進,埋管口被保留在采空區,通過抽采系統抽采采空區的瓦斯。當工作面繼續推進至下一個埋管口三通處,打開下一個循環的埋管口閥門,直至工作面回采完畢,封閉回采巷道,繼續抽采采空區瓦斯至回采結束,從而達到利用埋管抽采采空區瓦斯的作用。

4 上保護層開采過程瓦斯抽采效果考察

4.1 上保護層進風巷下向鉆孔抽采卸壓瓦斯效果

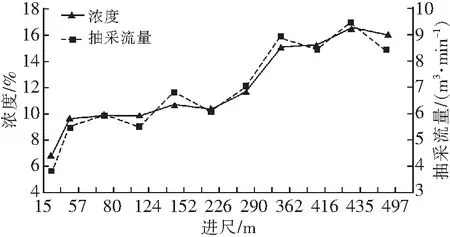

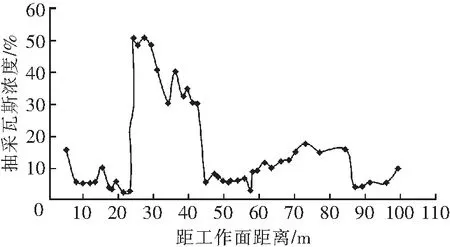

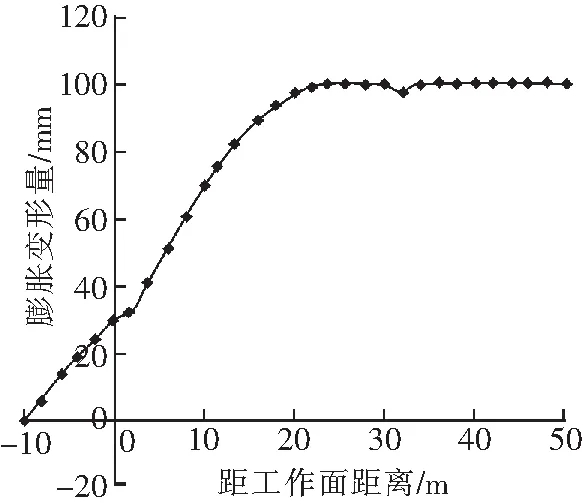

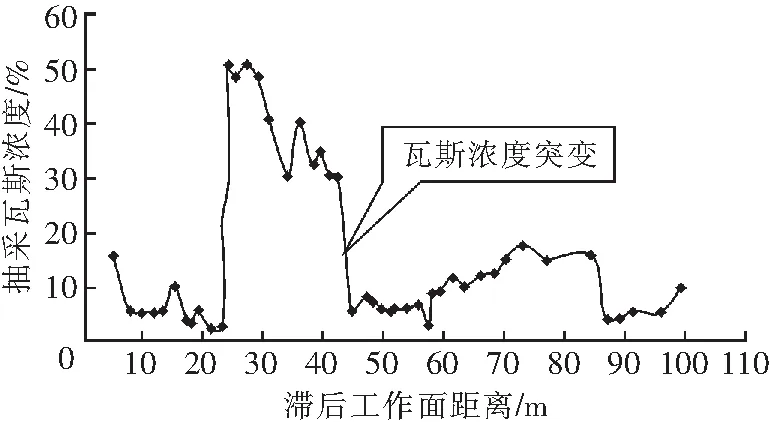

通過對2#煤層保護層4216回采工作面進風順槽設計施工下向鉆孔抽采3#煤層被保護層卸壓瓦斯,距采面切眼5 m開始布置第一組,每組5個鉆孔,開孔間距1 m,3#煤層底板終孔間距30 m,設計施工鉆孔36組,每組間距15 m,共180個鉆孔。通過考察4216工作面進風巷下向穿層鉆孔卸壓瓦斯抽采隨工作面推進的情況,確定被保護3#煤層鉆孔瓦斯抽采量與保護層工作面動態時空關系,如圖5所示,鉆孔卸壓瓦斯抽采效果與保護層工作面動態時空關系如圖6所示,通過在4216專用底板巷走向段施工測試鉆孔,考察煤層膨脹變形量如圖7所示。

圖5 4216工作面下向鉆孔抽采瓦斯濃度、抽采流量變化曲線

圖6 第12組鉆孔卸壓瓦斯抽采效果與保護層工作面動態時空關系曲線

圖7 4216工作面下向鉆孔煤層膨脹變形量變化曲線

根據工作面與鉆孔位置關系分析,在保護層工作面采過后,在距工作面迎頭23 m范圍內,卸壓瓦斯抽采濃度2%~16%,流量為0.13~0.21 m3/min;在滯后工作面24~42 m范圍內,受采動影響,下伏3#煤層裂隙發育擴展,煤層透氣性顯著提高,抽采濃度和抽采流量明顯增加,為之前的1.9~25倍,卸壓瓦斯抽采濃度30%~50%,抽采流量0.85~1.13 m3/min。

從卸壓瓦斯抽采效果可得,在2#煤回采之后,采空區后方24~42 m范圍內對應的下伏3#煤抽采瓦斯濃度和純流量為最佳區域,說明滯后工作面24~42 m為卸壓瓦斯最活躍區域,與數值模擬分析的在工作面后方20~30 m范圍為活躍區基本相符。

由圖6、圖7可知,卸壓瓦斯抽采一定時間后,瓦斯抽采濃度會出現一定的衰減,且3#煤層膨脹變形量隨著工作面的推進逐漸增大并穩定在100 mm,保護層4216工作面回采期間底板穿層鉆孔卸壓瓦斯抽采量、濃度總體較小,抽采瓦斯濃度6.8%~16.5%。

4.2 保護層進風巷下向鉆孔抽采卸壓瓦斯技術

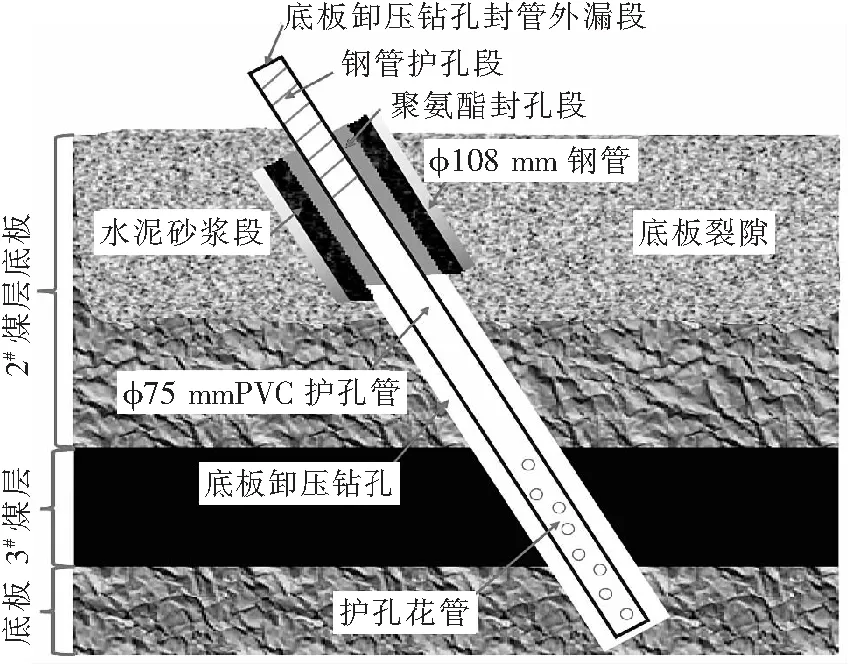

礦井試驗區2#煤層與被保護3#煤層間距較小,保護層工作面開采過程中瓦斯涌出量大,應對3#煤層進行卸壓瓦斯抽采,防治工作面瓦斯超限。在開采2#煤層時,被保護層3#煤層卸壓后透氣性增加,卸壓瓦斯抽采利于擴大保護作用。卸壓瓦斯抽采的關鍵在于下向鉆孔施工及封孔。

本次采用風力排渣方式進行穿層長鉆孔施工試驗,鑒于試驗地點鉆孔施工的實際條件,底板卸壓鉆孔采用ZDY-3200S型鉆機,φ113 mm鉆頭配合φ73 mm鉆桿施工10 m,使用φ108 mm鋼管護孔,并灌注水泥砂漿將鋼管凝固在鉆孔中,再采用φ94 mm鉆頭配合φ73 mm鉆桿在鋼管中再次施工,鉆孔施工深度穿過3#煤層且進入3#煤層底板0.5 m。鉆孔封孔采取水泥砂漿材料,封孔深度為10 m。鉆孔全程下φ75mmPVC護孔管,孔口附近2 m采用φ80 mm鋼管護孔。下向穿層鉆孔抽采濃度監測曲線如圖8所示,3#煤層卸壓活躍區域卸壓瓦斯抽采初期抽采濃度一般30%~50%,抽采持續時間一般10~20 d;受沿空留巷巷道底臌影響,護孔鋼管破裂,同時封孔段水泥產生裂隙,導致鉆孔與巷道圍巖裂隙導通,如圖9所示,卸壓瓦斯抽采濃度急劇下降,影響卸壓瓦斯抽采效果。

圖8 鉆孔抽采濃度監測曲線

圖9 鉆孔與巷道圍巖裂隙導通示意圖

針對施工上保護層進風巷施工下向孔及抽采實踐過程存在的問題,通過改進鉆孔成孔工藝與封孔工藝,具體工藝如下:采用φ94 mm鉆頭配合φ73 mm鉆桿進行施工,鉆孔穿過3#煤層且進入3#煤層底板0.5 m,鉆孔全程下φ55mmPVC護孔管,孔口附近2 m采用φ75 mm鋼管護孔。下向孔封孔深度根據巖孔段長度確定,即封孔長度為巖孔長度。

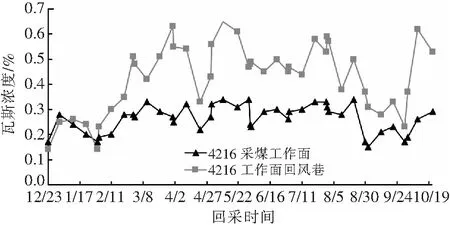

上保護層4216工作面回采期間采煤工作面瓦斯濃度0.15%~0.43%,回風流瓦斯濃度0.14%~0.65%,瓦斯濃度如圖10所示。由圖可見,成孔工藝顯著地提高了保護層采煤工作面進風巷下向鉆孔抽采被保護層卸壓瓦斯效果,杜絕了瓦斯超限事故。

圖10 4216工作面回采期間瓦斯濃度

5 結論

(1)2#煤層具有突出與沖擊地壓雙重危險,主要表現為應力主導型動力現象,為加強卸壓抽采增強保護層開采效果,降低保護層工作面瓦斯涌出,采用下向穿層鉆孔、沿空留巷充填體埋管、高位鉆孔綜合抽采卸壓瓦斯。

(2)通過改進的鉆孔成孔工藝與封孔工藝顯著地提高了保護層采煤工作面進風巷下向鉆孔抽采被保護層卸壓瓦斯效果,杜絕了瓦斯超限事故。

(3)下峪口煤礦上保護層開采瓦斯抽采技術研究,對下峪口煤礦的安全生產提供技術保障和支撐,研究成果對相似突出礦井的突出防治工作具有指導意義。