MS9001E型燃機發電機轉子軸頸磨損修復技術探討

徐金雷,傅洪軍

(溫州燃機發電有限公司,浙江 溫州 325013)

1 電廠概況

某電廠#1燃機采用美國GE公司生產的MS9001E型燃機發電機,1998年4月投入商業運行,累計運行53 000多小時,總啟動次數1 900余次。發電機由2個滑動軸承支持(#4軸承位于發電機傳動端,#5軸承位于發電機集電端),由主潤滑油系統提供滑油,潤滑油為Mobil DTE832。發電機運行期間進行過3次大修。2014年10月首次發現發電機補氫量增大,經多次排查無明顯外部泄漏點;2015年8月,#1發電機漏氫量逐漸增大,在發電機潤滑油回油擴容器中檢測到氫氣存在,同時在發電機機膛排油口有少量潤滑油排出,且排出的油量有增大趨勢。

2 原因分析

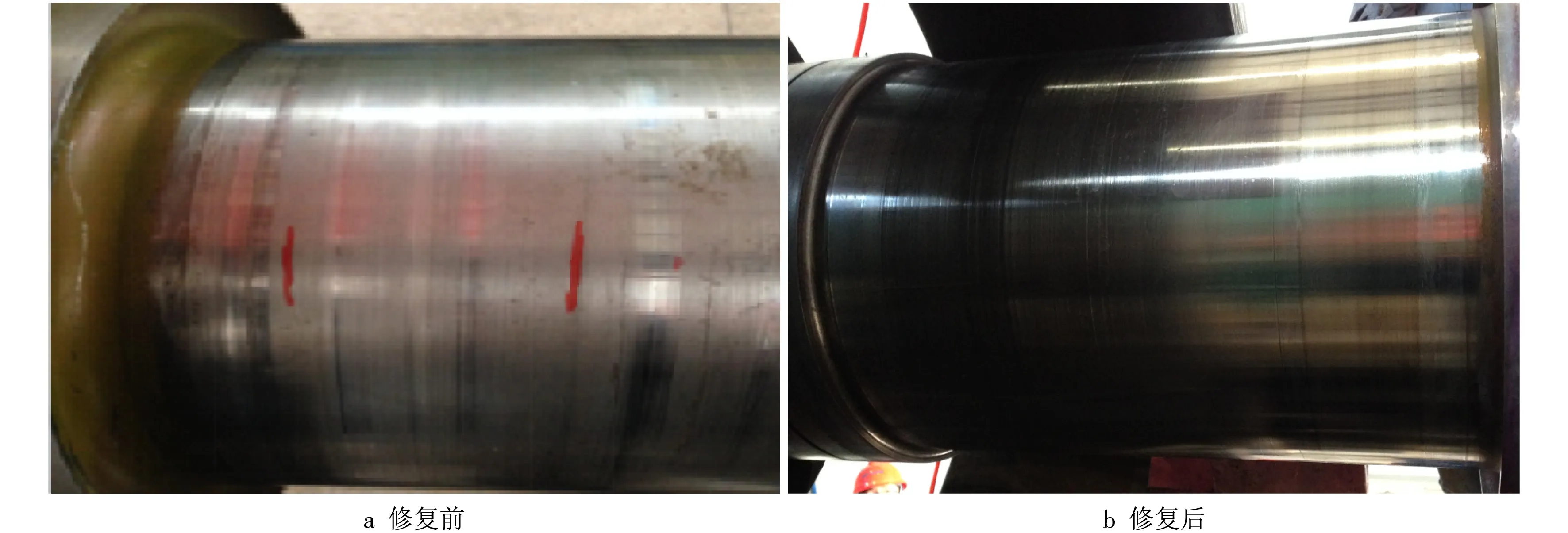

為查找和解決#1號發電機漏氫、漏油問題,技術人員對油氫系統、發電機端蓋及油氫密封瓦進行了仔細檢查,對軸頸、油氫密封瓦間隙進行復核。停機檢查發現發電機轉子軸承有數條拉傷痕跡,其中#4軸頸拉傷較為嚴重,拉傷區域總寬度約75 mm,最大傷痕寬度達到20 mm,深度0.20 mm左右,如圖1所示。經過現場多次檢查和分析,認為發電機漏氫主要由轉子軸頸長時間的磨損造成。

圖1 #4軸修復前拉傷情況

3 修復方案選擇

類似情況的軸頸修復工藝主要有微弧焊接、熱噴涂、激光熔覆等。經過分析認為3種修復工藝各有優缺點[1],需要結合現場實際進行選擇,比較結果見表1。

綜合考慮3種工藝的優缺點,比較理想的軸頸修復工藝法是激光熔覆工藝。激光熔覆工藝利用高能量激光束,使熔覆材料和轉子軸頸表面薄層同時熔化,在軸頸表面凝固形成冶金結合的激光熔覆層,經過精修處理后軸頸恢復至原尺寸。激光熔覆工藝具有焊接熱影響小,無熱變形,覆層質量穩定,結合強度高的優點[2]。

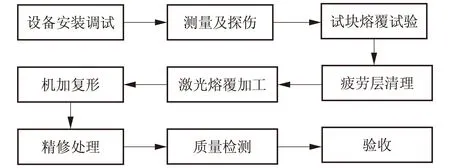

4 現場修復實施工藝

采取激光表面熔覆方法修復轉子軸頸,需要對軸頸受損部位進行一系列修前檢測,根據轉子檢查情況進行試塊熔覆試驗,為激光熔覆加工做準備。根據轉子磨損情況和現場作業環境條件,專門制定詳細的修復工藝和工作程序,如圖2所示。

4.1 設備安裝和調試

激光熔覆設備運抵現場后,技術人員根據轉子重量及機械尺寸,安裝、調整激光熔覆機具及附件,并對電源控制柜、機器人、激光發生器、送粉裝置、干燥機等相關設備進行逐一調試,使設備均處于良好的工作狀態[3]。

4.2 測量及探傷

技術人員對發電機轉子損傷部位的徑向與軸向的多個位置進行尺寸檢測,檢測原軸頸的同軸度、圓度、錐度,使用著色探傷方法對該軸頸段進行無損檢測,檢查是否存在裂紋和氣孔等缺陷,最終確定加工范圍。

表1 3種修復工藝比較

圖2 激光熔覆工藝流程

4.3 試塊熔覆試驗

根據轉子材質、工況條件以及修前檢測等數據進行了6次熔覆試塊試驗,通過試塊試驗確定了激光熔覆的熔覆粉末材料和激光功率、掃描(行進)速度等工藝參數。試驗顯示,激光熔覆能充分發揮復合材料的優勢,試塊得到了良好的熔覆質量,為正式進行軸頸修復打下了基礎。

4.4 損傷部位疲勞層清理

工作人員在對疲勞層進行清理前,先在軸頸損傷部位兩端劃出標準標志線,其他部分用軟布包好,做好防護措施。然后利用隨形機加工設備對損傷部位進行機械清理,在打磨時還應控制整面平整性,與未損傷面交接處作倒角處理,形成R角,以便激光熔覆和消除軸頸原始損傷部位應力集中問題。清理后,經著色檢測確認無裂紋、氣孔等缺陷,再將清理后的軸頸尺寸進行測量,準備開始激光熔覆焊工序。

4.5 激光熔覆

激光熔覆加工前應對清理后待加工部位使用清洗溶劑清洗,確定無任何油漬、污垢及殘留物[2],按照試塊試驗已確定的軸頸激光熔覆材料和工藝參數,利用平臺旋轉設備對軸頸損傷部位進行圓周連續熔覆,激光熔覆厚度需高于基體面約0.5 mm,以確保加工余量。

4.6 軸頸的機加復形及精修

軸頸的機加復形前對軸頸激光熔覆層進行著色檢測,確認熔覆層結合牢固且熔覆層無裂紋、起皮、氣孔等缺陷,然后安裝隨形機加設備并進行設備調試[1]。對熔覆層的外形尺寸進行檢測,根據GE公司轉子軸頸要求確定加工參數,進行機加復形并精修處理。精修后恢復到原軸頸尺寸,確保同軸度≤0.02 mm、圓度≤0.02 mm、粗糙度≤Ra1.0等精度要求[4]。

4.7 質量檢測及驗收

經現場技術人員檢查和測量,修復后的軸頸尺寸為(355.5±0.02) mm,圓度≤0.02 mm,圓柱度≤0.02 mm,同軸度≤0.02 mm ,粗糙度Ra在0.16~0.70(低于要求的≤1 μm),硬度為25~29 HBC(略大于原轉子的硬度24~26 HBC)。軸頸磨損部分經修復后恢復到了原軸頸尺寸,熔覆修復層表面光整、細密,與原軸頸結合處過渡均勻,各項尺寸指標及其他指標均達到質量標準[5]。軸頸修復前后的對比如圖3所示。

圖3 #4軸修復前、后對比

5 修復后效果評估

發電機轉子軸頸磨損修復工程從2015年12月1日設備進廠到12月6日施工結束,工期共計6天,12月21日#1機組投入密封油系統和氫冷系統,氣密性試驗合格后,12月22日機組點火啟動至滿負荷,密封油流量、振動等運行參數良好,發電機日補氫量從修前的120 L/d下降為50 L/d,密封油流量從修前的113 L/min下降至26 L/min左右,滿足運行要求。修復處理后至今,機組運行一年多,軸系各運行參數良好,徹底解決了發電機漏氫問題,保障了機組安全經濟運行。

6 結束語

激光熔覆采用自動化控制技術進行,具有質量穩定、耐磨損和耐腐蝕等優點。加工后精度高,修復層表面細密,軸頸達到原設計尺寸,與原軸頸結合處過渡均勻,為發電機長期安全可靠運行奠定了基礎。