TTRG-3-80型全鋼一次法三鼓成型機后壓輥的改進

孫智民

(山東玲瓏機電有限公司,山東 招遠 265406)

為提升成型工序的生產質量和效率,在圍繞我公司所用的TTRG-3-80型全鋼一次法三鼓成型機展開研究時發現,制約該機型質量和效率提升的關鍵因素是胎坯定型后的后壓輥壓合步序。針對該問題,借鑒國內外先進技術經驗,在該機型原有的1組壓輥基礎上,設計增加3組壓輥,使各組壓輥可單獨控制,互不干涉,能對胎坯各部件進行同步滾壓。以該機型為例,經連續運轉后進行檢測,單胎成型效率可提高10%以上,氣泡問題可降低70%以上,效果比較明顯。

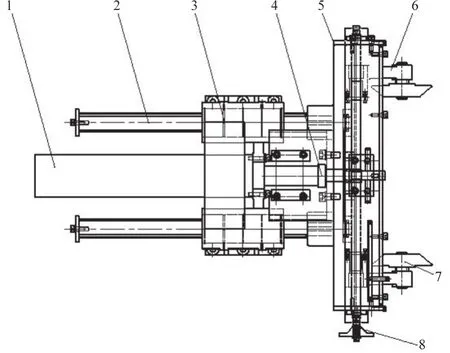

1 TTRG-3-80型成型機原后壓輥裝置

如圖1所示,該機型原有的后壓輥結構為四連桿+蝸輪箱式后壓輥滾壓機構。全鋼載重胎在成型過程中,由徑向進退機構驅動滾壓機構沿進退導軌靠近胎坯,在分合電機和蝸桿驅動電機的配合下,通過蝸輪箱和四連桿機構的擺轉功能,帶動壓輥來逐步滾壓胎面、胎肩、三角膠芯及胎側各個半部件。由于壓輥單一,導致整套后壓輥裝置壓合效率低。同時隨著各部件的滾壓,壓輥需要進行頻繁的擺轉、定位等動作,由于累積誤差和各動作銜接及部件間隙的存在,造成排氣效果不理想,無法滿足當前生產工藝要求。

2 改進后的組合式后壓輥滾壓機構

針對上述結構存在的問題,為提高該機型的成型效率和胎坯質量,結合輪胎生產工藝要求,在設備原有后壓輥基礎上,設計增加三組獨立壓輥,用龍門架支撐形式,安裝在原有壓輥上方,使整套部件中心與成型鼓對中。架體設計過程中,根據成型鼓中心高度,將各組壓輥固定座按照一定的角度進行布置,使各組壓輥伸出后能夠相交于成型鼓的軸線上,保證各部件在壓合過程中受力均勻。當成型胎坯需要滾壓時,各組壓輥可以同步動作,根據PLC程序設定按照工藝參數要求分別對胎面、胎肩、三角膠芯進行同步壓合。該結構簡單可靠,壓輥定位準確,能有效提高壓合效率和質量。整體結構如圖2所示。

圖1 設備原后壓輥滾壓機構示意圖

2.1 設備原后壓輥

改造后,保持設備原后壓輥結構不變,對壓合動作上通過修改程序改變原有動作,以達到配合新增3組壓輥同步動作的目的。首先,由于增加了1#胎面中心平壓輥,就可以將該壓輥起始壓合零位加寬,調整到與1#壓輥寬度相對應的位置上,可有效的減少該壓輥的壓合范圍,提高胎面復合件的壓合效率;其次,配合1#壓輥完成胎面滾壓后,通過程序控制,將該壓輥提前定位到胎側滾壓等待位上,在反包動作完成后,可直接對胎側進行滾壓,減少壓合過程中壓輥位置轉換定位時間,能有效提高成型壓合效率。

圖2 整體結構示意圖

2.2 新增1#胎面中心平壓輥

該壓輥設計為單個平壓輥形式,主要用于配合設備原后壓輥對胎面中心部位進行壓合。壓合時該壓輥首先動作,在氣缸驅動下,壓輥隨擺臂轉動壓到胎面中心位置上,隨著成型鼓的轉動,完成對胎面中心部位的壓合。該壓輥壓力可根據不同規格輪胎參數進行調整,使設備原后壓輥不必從胎面中心部分進行壓合,提高胎面部分的壓合效率。為滿足輕卡和載重兩個不同系列胎面寬度的壓合需要,可以將壓輥設計為寬窄兩種規格,以配合2#壓輥對胎肩部位的壓合。壓合氣缸選用中間耳軸固定形式,其中缸體固定位置可以在一定范圍內進行調整,以控制壓輥的擺轉角度,適應不同直徑的胎面壓合。結構如圖3所示。

圖31#胎面中心壓輥結構示意圖

2.3 新增2#胎肩壓輥

該壓輥根據胎坯胎肩部位結構形狀,設計為一組對稱的錐形壓輥,主要用于壓合胎坯的胎肩部位。壓合過程中,該壓輥通過氣缸進行驅動,采用2根滾珠花鍵副進行導向,以保證壓輥的運行軌跡。氣缸端部采用浮動接頭與壓輥座導向裝置進行連接,以消除各部件加工裝配的積累誤差,避免氣缸受到損壞。兩個錐形壓輥通過調距機構帶動壓輥座進行移動,壓輥座和壓輥同步調整,以滿足不同規格胎坯胎肩部位的寬度壓合需求。通過該壓輥與設備原后壓輥和1#胎面中心壓輥的配合,可使胎面部分的壓合周期縮短10 s左右,能夠有效的完成胎面、胎肩部分的快速壓合。同時在這3組壓輥之間,通過1#、2#壓輥的直線壓合動作,代替原后壓輥蝸輪箱的擺轉壓合動作,通過動作上的銜接,消除了原后壓輥在擺轉過程中動作不連貫出現的漏壓問題,有效減少了肩泡的出現,提高了胎坯的成型質量。結構如圖4所示。

圖42#胎肩壓輥結構示意圖

2.4 新增3#膠芯壓輥

該壓輥設計為一組弧形壓輥,主要用于壓合胎坯的膠芯部位。壓合過程中,通過電機減速機組驅動滾珠絲杠帶動壓輥座固定架,在滾珠花鍵副的約束下,直線運行到膠芯部位,到達壓輥氣缸的行程范圍內后電機減速機組停止動作,壓輥氣缸伸出,從膠芯根部開始進行壓合。隨著電機減速機的反向運轉,完成膠芯的整個壓合動作。膠芯壓合完成后,壓輥氣缸縮回,電機減速機組帶動壓輥座固定架快速返回到原點位置,完成一個壓合動作過程。整個壓合過程中的壓輥位置定位通過一套絕對值編碼器來進行控制,避免出現壓合定位不準造成的漏壓問題。為滿足不同規格胎坯圈口部位的壓合工藝要求,設計采用電氣比例閥來控制壓輥氣缸的氣源壓力。生產過程中,根據不同規格輪胎的工藝要求,可以在操作面板上進行壓輥位置及壓力大小的設定,通過PLC程序控制編碼器對壓輥位置檢測定位及比例閥進行壓力控制,壓合過程中可以使壓輥實現在任一位置不同壓力的切換控制,有效保證了圈口部位的壓合效果。上述壓合動作是在其余3組壓輥壓合胎面的同時同步進行的,較原結構后壓輥可直接縮短膠芯壓合時間25s以上,效率提升比較明顯。為保護該裝置使用的安全性,在壓輥的上下行程極限位置分別設有限位檢測開關,用于避免該壓輥與設備其它部件之間出現動作干涉問題。

另該組壓輥根據各個規格平寬,設計為間距可調結構形式,當平寬超過壓輥氣缸行程范圍時,可以將壓輥座固定螺栓松開,此時壓輥座在導向裝置定位下,不會因自身重量脫落,根據平寬尺寸,沿導向裝置左右調整壓輥座至要求位置后緊固螺栓既可,方便可靠;同時,兩個壓輥根據胎坯外形設計帶有一定的角度,采用直線運行的壓合軌跡,能夠與胎坯外形弧線相仿,通過跟蹤成品胎X光檢測,對于膠芯的壓合質量,較原后壓輥蝸輪箱擺轉壓合結構有明顯的提升,尤其針對全鋼無內胎規格,能夠解決原結構上膠芯無法壓合的問題,圈口氣泡質量缺陷明顯下降。結構如圖5所示。

3 與TTRG-3-80機型原后壓輥裝置相比的優點

新設計的組合式后壓輥滾壓機構與原四連桿+蝸輪箱結構相比,有以下優點:

(1)由于增加3組獨立、可同步運行的壓輥,使各組壓輥的壓合分工明確,能夠有效的提高成型壓合效率。

(2)新增的3組壓輥,使壓合過程由原來的擺轉壓合改為直線壓合,使壓合動作銜接緊密,避免出現漏壓問題,提高胎坯的壓合質量。

圖53#壓輥結構示意圖

(3)改造后的組合式后壓輥,結構簡單可靠,調整快速、準確、方便,壓輥定位精確,使用安全性能高。

(4)使用3#壓輥對膠芯進行壓合,對排除胎坯圈口氣泡,有明顯的效果,尤其適用全鋼載重子午胎中無內胎規格的生產工藝,具有設備原后壓輥無法壓合膠芯的功能,使圈口氣泡明顯下降。

(5)設備改造投資少、見效快,在不影響設備原有結構布局前期下,通過局部改動就能實現提質、提效,并且效益可觀。

4 結束語

該結構形式的組合式后壓輥滾壓機構,已獲得專利授權(專利號:ZL 201420489677.1),并且已經實施到TTRG-3-80型全鋼一次法三鼓成型機及類似結構后壓輥的改造中,效果提升明顯。以11R22.5規格為例,通過對單臺設備改造前后對比,單胎成型周期可縮短30 s以上,平均日產量能提高22條以上,年銷售收入至少可增加1300萬。通過改進,該結構即可作為一種新結構廣泛應用于成型機壓合裝置的新機型加工中,又可應用在老機型的改造上,在生產效率和產品質量方面較傳統結構由較大提升,因此具有較大的推廣價值和經濟效益。