螺桿機空氣壓縮系統(tǒng)運行分析與改造建議

王超群,畢軍偉

(三角輪胎股份有限公司,山東 威海 264200)

壓縮空氣系統(tǒng)具有遠距離輸送壓降小、無污染、氣源充足等優(yōu)點,在輪胎行業(yè)廣泛用作動力源。在消耗的電費中,空氣壓縮機的電耗占整個輪胎企業(yè)電耗的15%~25%。采購成本、維護成本和能源運行成本是構(gòu)成空壓機成本的三大方面,采購成本和維護成本各占10%左右,運行成本卻高達80%。在壓縮空氣系統(tǒng)運行中,只有輸入能量的不足20%最終被利用,能效利用低,但同時說明系統(tǒng)中還有較大的節(jié)能改造空間。

1 壓縮空氣系統(tǒng)的組成

1.1 壓縮空氣系統(tǒng)能量轉(zhuǎn)化和傳遞流程

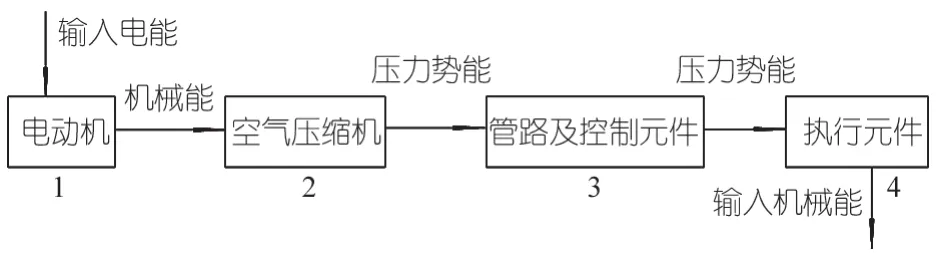

壓縮空氣系統(tǒng)的能量轉(zhuǎn)換和傳遞過程,如圖1所示:

圖1 氣動系統(tǒng)能量傳遞與轉(zhuǎn)化流程圖

過程1:電動機將輸入電能部分轉(zhuǎn)化為機械能,輸出效率基本為90%左右;過程2:機械能對壓縮空氣做功,部分轉(zhuǎn)化為壓力勢能,做功過程產(chǎn)生大量熱能被冷卻系統(tǒng)帶走,使得壓縮機的最終轉(zhuǎn)化效率不高;過程3:壓縮空氣在管路和各種控制元件輸送過程中,存在著沿程阻力,造成壓力降低,這期間,泄漏是最主要的能源浪費;過程4:壓縮空氣的壓力勢能通過氣缸、噴嘴等執(zhí)行元件部分轉(zhuǎn)化為機械能,服務(wù)于生產(chǎn)。

1.2 壓縮空氣系統(tǒng)的組成

根據(jù)公司壓縮空氣的流通環(huán)節(jié),系統(tǒng)可以分為以下幾個部分,壓縮空氣站工藝流程圖如圖2。

(1)壓縮空氣生產(chǎn)環(huán)節(jié):現(xiàn)有螺桿式空氣壓縮機7臺,分別為SA-250W-10.5(38.2 m3/min)空壓機5臺;SA-30A-10.5(4.5 m3/min)空壓機2臺,均為北京復(fù)盛機械有限公司生產(chǎn)。

(2)管路及控制元件環(huán)節(jié):7臺空壓機管路要求站內(nèi)合理布局;DS2-050NW冷凍式空氣干燥器5臺;C-040L-DG主管路過濾器5臺;DN1400V=4 m3壓縮空氣儲罐5臺。還有空壓配電系統(tǒng)、控制柜、水冷卻管路配套設(shè)施等。

(3)執(zhí)行元件及用氣設(shè)備環(huán)節(jié):壓縮空氣經(jīng)過數(shù)百米管線到達使用車間,設(shè)置緩沖罐進一步除水、穩(wěn)壓,到設(shè)備機臺各執(zhí)行元件,如氣缸執(zhí)行動作、氣動閥執(zhí)行動作、壓出線吹除水珠等等。

2 壓縮空氣系統(tǒng)存在的主要問題

公司壓縮空氣系統(tǒng),整體存在能源效率低下及浪費嚴重等突出問題,主要有空壓站運行不科學、能源評價不合理、供氣節(jié)能管理不到位和設(shè)備節(jié)能改造不及時等:

圖2 公司壓縮空氣站流程圖

(1)公司原有3臺SA-250W-10.5空壓機,2臺SA-30A-10.5空壓機,隨著企業(yè)規(guī)模的擴大,日用風量增加75%,增加用風量近5萬m3,只是在空壓站原來布局的基礎(chǔ)上簡單增加2臺SA-250W-10.5空壓機,相應(yīng)增加2臺DS2-050NW冷凍式空氣干燥器和2臺DN1400V=4 m3壓縮空氣儲罐。沒有對空壓站設(shè)備、管路工藝布局重新設(shè)計,實際運行過程中出現(xiàn)供風管網(wǎng)設(shè)計不合理、遠端用風點壓力不足、管路偏細壓力損失大、空壓機運行效率低等問題。三班平均運行空壓機 3.5臺,按空壓機效率60%粗略計算,理論出風量11.5萬m3,實際為7.0萬m3。

(2)運行管理不到位造成空壓機效率偏低。主要是運行空壓機輸出壓力控制偏高,沒有及時調(diào)整、運行模式管理中空壓機開關(guān)機狀態(tài)控制不合理造成浪費。以目前每天運行7臺空壓機(其中有空壓機部分時段運行)累計80 h測算,每天耗電20000 kWh,占整個公司全部電耗(包括共用工程、密煉、壓出、壓延、成型、硫化等各種輪胎設(shè)備耗電)20%以上。

(3)系統(tǒng)泄漏嚴重,600 m管線遠端壓力下降超過0.1 MPa,輪胎翻新工段在硫化罐硫化過程中,包封套內(nèi)壓力始終達不到規(guī)定0.8 MPa工藝要求,對翻新胎生產(chǎn)造成嚴重影響。而且泄漏造成的低壓力會造成執(zhí)行元件動作不到位,甚至出現(xiàn)誤動作,造成嚴重設(shè)備損失。

3 壓縮空氣系統(tǒng)運行分析及改造建議

壓縮空氣系統(tǒng)是輪胎企業(yè)電力消耗較大的設(shè)備系統(tǒng),從運行參數(shù)的設(shè)定到運行模式的管控、空氣管路的設(shè)計以及泄漏的治理都是實現(xiàn)節(jié)能的關(guān)鍵因素。

3.1 壓縮空氣生產(chǎn)環(huán)節(jié)運行分析及改造

3.1.1 壓縮空氣站管徑核算

如圖2所示,壓縮空氣站系統(tǒng)提供壓縮空氣用量不均衡,且負荷變化較大,白班(早8:00~16:30)用風量達到5.8萬m3,夜間(晚23:00~早7:00)用風量達到 3.3萬 m3。

白班運行5臺大型空壓機,以此核算相關(guān)配備緩沖罐、冷干機數(shù)量并進行管路直徑驗算。5臺 SA-250W-10.5空壓機同時運行,白班消耗風量5.8萬m3。如圖2可知,5臺空壓機產(chǎn)生壓縮空氣經(jīng)5臺冷干機后到緩沖罐(進、出口管徑Φ108×6),管路(管徑Φ219×8)輸出通往使用車間。現(xiàn)場情況是:白班5臺空壓機運行,3臺冷干機運行(2臺故障停機)、2臺緩沖罐(3臺未用)投入使用。5臺空壓機同時產(chǎn)生的壓縮空氣進入過渡主風管1,經(jīng)過3臺冷干機進、回支管(限制風量)后進入過渡主風管2,再經(jīng)過2臺緩沖罐,同樣流經(jīng)進、回支管(限制風量)才到輸出總管。整個壓縮空氣產(chǎn)生和輸出的過程可描述為:5臺空壓機壓縮空氣→5根Φ108×6管路(流通截面積約 0.04 m3) → 過渡主管風管 1(Φ219×8,流通截面積約0.03 m3)→ 3臺冷干機(進、回各3根Φ108×6管路流通截面積約0.024 m3)→過渡主管風管2(Φ219×8)→ 2臺緩沖罐(進、回各2根Φ108×6管路,流通截面積約 0.016 m3)→ 輸出主風管(Φ219×8)。很顯然,壓縮空氣在空壓站內(nèi)由于投用設(shè)備不統(tǒng)一,壓縮空氣流通截面在進、出口冷干機管路環(huán)節(jié)和進、出緩沖罐管路環(huán)節(jié)進一步縮小、氣流速度加大。根據(jù)《壓縮空氣站設(shè)計手冊》相關(guān)規(guī)定,結(jié)合現(xiàn)場存在壓縮空氣中水含量較大等問題,可判斷冷干機運行臺數(shù)不足、緩沖罐運行數(shù)量不夠。經(jīng)現(xiàn)場論證并下達執(zhí)行規(guī)范,要求空壓機運行臺數(shù)與配套冷干機數(shù)量、儲氣罐數(shù)量保持一致。一方面可解決風壓不穩(wěn)、風中含大量水的的問題,另一方面,從直觀上看,不存在管路流通量變化造成的空壓機效率低、輸出風量不足的問題。

下面核算空壓機出口管徑、空壓站出站口管徑,由《壓縮空氣站設(shè)計手冊》公式:

式中:

dm—管道內(nèi)徑,mm;

Qg—壓縮空氣在工況下的體積流量, m3/h;

v—壓縮空氣在工況下的的管內(nèi)流速,m/s;

Qz—自由狀態(tài)下的空氣流量,m3/h,即在溫度20℃,壓力98066.5 Pa時的流量;

t—壓縮空氣工作溫度,℃;

p—壓縮空氣的工作壓力,MPa(絕對)。

壓縮空氣流速當管徑>25 mm廠區(qū)管路v采用8~12 m/s,這里選v=8 m/s。

SA-250W-10.5(38.2 m3/min)空壓機按照效率65%,壓縮空氣工作溫度按照80℃,壓縮空氣工作壓力按照0.95 MPa,得出dm=91.4 mm<100 mm,可知空壓機進出口管徑選擇合適。

按5臺空壓機同時開啟,得出輸出管徑dm總=204.3 mm>200 mm 可知,當空壓站5臺空壓機同時運行,出風量受到輸出管徑一定的限制,會造成空壓機效率下降,造成能耗的嚴重浪費。在本年度實施的技改項目中,已提出增大主管路管徑的建議。

3.1.2 空壓機輸出壓力及相關(guān)節(jié)能技術(shù)途徑

公司采用樹枝狀供風方式,只有一條壓縮空氣主管路,風壓就高不就低。在公司供氣管路末端、翻新工段翻新輪胎硫化過程中,輪胎包封套內(nèi)的壓力工藝要求不低于0.78 MPa,這樣供風壓力不應(yīng)低于0.8 MPa,如此遠距離供風壓力要求,迫使整條供風系統(tǒng)輸出壓力大大提高,至少保持在0.87 MPa以上,造成能耗增加。在公司日常白班用風量高峰時期,翻新硫化被迫停產(chǎn),無法作業(yè)。解決辦法是將空壓站1臺SA-30A-10.5(4.5 m3/min)空壓機搬遷至翻新工段,或是根據(jù)用氣量大小分別設(shè)定2條供風管路,分別到用氣壓力需求不同的用氣單元。

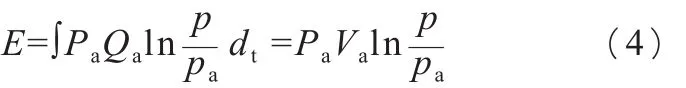

不同輸出壓力下,空壓機消耗的能量可用氣動功率(P)來衡量:

式中:

Pa—標準大氣壓力;

Qa—標準狀態(tài)下的空氣體積流量;

P—工況壓力或空氣壓縮機輸出壓力;

Va—標準狀態(tài)下的空氣體積。

從(3)、(4)兩式可以看出,空壓機輸出單位體積(標準狀態(tài)下)壓縮空氣所需的平均耗電量,其值隨輸出壓力增加而增大。根據(jù)(4)式可得,當輸出壓力分別是0.85 MPa和0.95 MPa時,空氣壓縮機壓縮相同體積的氣體所消耗的能量之比為0.95,能量減少5%。 因此,空壓機運行過程中,盡量降低輸出壓力,控制最高使用壓力。以我公司為例,輪胎成型機和空氣定型機以及翻新硫化罐所使用風壓較高,對于用風量較少的設(shè)備,可使用空氣增壓技術(shù),更好地滿足輪胎設(shè)備生產(chǎn)需求。

根據(jù)(4)式可見,與降低壓縮空氣的能耗有關(guān)的因素是:流量Q、壓力P、時間t。因此,氣動節(jié)能的技術(shù)途徑為:①減少流量:提高產(chǎn)氣設(shè)備效率,改造輸送環(huán)節(jié)、降低泄漏、優(yōu)化用氣設(shè)備;②降低壓力:降低設(shè)備供氣壓力,單獨配送高壓氣設(shè)備,減少管路壓力損失;③縮短時間:有效利用氣源,停機斷氣、連續(xù)吹風改造間斷吹風,縮短用氣設(shè)備管路等。

同一臺空壓機輸出壓力不同時所消耗的能量E:

3.1.3 空壓機冷卻系統(tǒng)

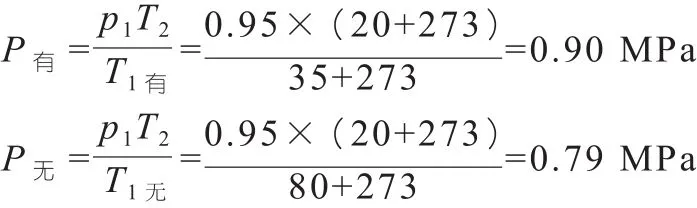

空壓機在等溫壓縮最省功,所需壓縮功最小,因此,要保證空壓機的進氣溫度不能過高。空壓機的吸風口,應(yīng)通風良好,避免陽光直射,有條件設(shè)置防雨棚。在空壓機運行過程中,將低溫冷卻水盡量通往中間冷卻器,往后進入后冷卻器,以螺桿空壓機輸出的氣體壓力為0.95 MPa,有后冷卻器時空氣溫度為35℃,無后冷卻器為80℃,相同體積的兩種壓縮空氣到達使用機臺,都降至20℃,根據(jù)查理定理有:

由上計算可見,有無冷卻器到達使用機臺,壓力相差11.4%,后冷不僅起到冷卻氣體的作用,同時起汽水分離作用。要求空壓機具備足夠的符合品質(zhì)要求的冷卻水,并定期清洗冷卻設(shè)備,清除內(nèi)壁水垢,減少熱阻。

3.1.4 空壓機運行模式分析

公司各種輪胎設(shè)備的用氣量是非常不穩(wěn)定的,波動較大。通過加卸載控制模式是螺桿空壓機的主要控制方式。用氣量的巨大波動,會帶來空壓機頻繁啟停,增加電能消耗,同時也會影響設(shè)備使用壽命。據(jù)測算,38.2 m3/min空壓機在滿負荷工況運行,額定單耗為109.1 kWh/km3,在半負荷運行工況下,通過檢測用電負荷,單耗上升至135 kWh/km3,增加23.7%。公司空壓機24 h運行,提高空壓機處于正常工作狀態(tài)的比例可以降低產(chǎn)品的單位能耗,在夜間等時段,減少空壓機運行臺數(shù),可以節(jié)省空壓機由于處于待機狀態(tài)而消耗的大量能源。

空壓機配置標準250 kW三相交流電動機,可以采用變頻調(diào)速控制空壓機的轉(zhuǎn)速來改變排氣量,和用氣量達到一定的平衡,滿足了空壓機負載變化的需要,節(jié)能效果非常明顯。

因變頻器本身也在耗電,空壓機滿負荷運行時,只是增加電耗,所以在多臺空壓機運行時,其中1臺加裝變頻器輔助調(diào)速,變頻器處于平衡補償狀態(tài)。

3.2 壓縮空氣輸送管路的運行分析與改造

3.2.1 壓縮空氣管路合理設(shè)計和布局

以公司空氣管網(wǎng)為例,采用樹枝狀供風方式,若末端翻新工段硫化罐未運行,運行4臺大型空壓機即可滿足生產(chǎn)需求;若翻新工段硫化罐運行,雖然1臺硫化罐用風量不及整個公司用風量的5%,但仍然要增開1臺大型空壓機,因其需要供風壓力較高,不得不提高整個管網(wǎng)的壓力等級來滿足用氣要求。

公司供風主管道總廠643 m,空壓站房偏離負荷中心。由于管道長,彎頭、閥門多,泄漏量也非常嚴重,造成管路末端壓降大,對正常生產(chǎn)造成嚴重影響。建議管路布局優(yōu)化的措施包括:①將主管樹枝狀供風方式部分改造成輻射狀供風方式,形成既節(jié)省投資又便于維護保養(yǎng)的樹枝和輻射混合的供風方式,解決翻新輪胎硫化風壓不足的問題;②改造局部阻力較大的管路,對管徑按照有關(guān)壓縮空氣管路設(shè)計標準重新核算,發(fā)現(xiàn)管徑過細造成壓力損失增大,要進行管路更換;③ 對于用風量的不均衡,在空壓站房配置相應(yīng)的儲氣罐之外,還要在進入車間的主管上,設(shè)置足夠大的儲風罐,保持風壓相對平穩(wěn),同時可進一步凈化壓縮空氣、去除冷凝水的作用。

3.2.2 以耗風量核算部分支管管徑

公司主要用風設(shè)備按照工段進行劃分,分為密煉工段、膠囊/墊帶/內(nèi)胎工段、工程胎成型、工程胎硫化、翻新工段的幾個部分(如圖3),其中以密煉工段和工程胎成型工段耗風量最大,下面按照平均耗風量重點對其主管徑進行核算。

圖3 公司壓縮空氣系統(tǒng)流程圖

以用風量較多的白班進行測算:密煉工段用風量980 m3/h;工程胎成型 1850 m3/h。以平均耗氣量總和為依據(jù)求設(shè)計耗量Q2:

式中:

Q2—設(shè)計容量,m3/h;

K—消耗量不平均(最大)系數(shù),取1.3;

∑Qo—用氣工段平均消耗量總和,m3/h;

Φ1—管道漏損系數(shù);Φ2—用氣設(shè)備磨損增耗系數(shù);Φ3—未預(yù)見的消耗量系數(shù);各種損耗總和(1+Φ1+Φ2+Φ3)=1.5;允許總壓力損失∑ΔH=50000 Pa。

流速上限按最高允許流速12 m/s,小于所規(guī)定單位壓力損失Δh1計算。公司主管直線長634 m,則管道長度L=634×1.15=729 m ,則允許單位壓力損失Δh=50000/729=68.6 Pa/m。

按照公式(5):密煉工段Q2得1911 m3/h,工程胎成型工段Q2′得 3607.5 m3/h。

管道選用鋼制材料,粗糙度修正系數(shù)Ra=0.2 mm,按壓力0.9 MPa(絕對)查《壓縮空氣站設(shè)計手冊》表9-6,確定密煉工段供風設(shè)計管徑為Φ89×4,實際使用Φ89×4管路滿足設(shè)計要求;工程胎成型設(shè)計管徑為Φ133×4.5,而現(xiàn)場使用Φ108×5,不能滿足成型要求。在后期設(shè)備投用后,工程胎成型工段由于風量不足,影響成型設(shè)備、空氣定型設(shè)備效率的提升,在用風量較大的2臺空氣定型機現(xiàn)場加裝了2個3 m3儲風罐,同時改造了整個成型工段進風主管,用風情況得到了徹底改善。

3.2.3 壓縮空氣泄漏

壓縮空氣泄漏不可避免,且較難發(fā)現(xiàn),發(fā)現(xiàn)后也不像油、水、蒸汽泄漏一樣,一旦跑冒滴漏就會引起管理者重視。在輪胎企業(yè),正常管理水平下,壓縮空氣泄漏可達到30%~50%。泄漏主要發(fā)生點有:氣缸、軟管接頭、空氣三聯(lián)件、螺紋接頭、快插接頭、減壓閥排氣口以及壓縮空氣管路在溫度高、潮濕環(huán)境下受腐蝕產(chǎn)生小孔等。

(1)氣體泄漏量及耗電費用的計算

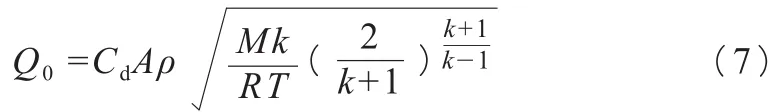

計算泄漏量時要判斷氣體流動速度與音速的關(guān)系,若氣體流動屬于音速流動,成為臨界流,我們計算孔徑1 mm在0.8 MPa絕對壓力下的泄漏量。如下式:

式中:

P0—環(huán)境壓力,Pa,取 1.01×105Pa;

P—容器內(nèi)絕對壓力,Pa,取0.8×106Pa;

k—空氣的絕熱系數(shù) 查表取1.4。

顯然條件成立,此時有泄漏量公式:

式中:

Q0—空氣泄漏量, kg/s;

Cd— 空氣的泄漏系數(shù),裂口為圓形時,取1.0;

A—截面直徑,m2;

M—空氣的相對分子質(zhì)量,取28.96×10-3kg/mol;

R—空氣的氣體常數(shù),取8.314 J/(mol.K);

T—空氣溫度, 取273+20=293 K;

ρ— 空氣密度, 20℃時,取 1.205 kg/m3。

將以上參數(shù)代入(7)式,得Q0=0.00148 kg/s,即 74 L/min(ANR)。

將數(shù)值代入(3)式,得出氣動功率損失為258 W。公司壓縮機額定功率250 kW,額定輸出流量為38.2 m3/min,其比功率為:

α則74 L/min (ANR)換算成壓縮機入口大氣狀態(tài)下(同樣是20℃)的體積流量:

則基于比功率折算出壓縮機的年耗電費用為(以24 h、350d/年、電單價0.7元/kWh):

可見,壓縮空氣泄漏造成經(jīng)濟損失非常巨大,節(jié)能挖潛效益也非常可觀。

(2)壓縮空氣泄漏量的測算方法

壓縮空氣泄漏量主要有兩種測算方法,一是根據(jù)空壓機上下載時間進行測算,在停產(chǎn)期間,運行1臺空壓機,并記錄空壓機上、下載時間,則總泄漏量可以按照公式:

式中:

VL—系統(tǒng)泄漏量,m3/min;

VC—空壓機的體積流量,m3/min;

t—空壓機上載時間,min;

T—空壓機運行時間,min。

第二種測試方法利用系統(tǒng)壓力降進行測試,啟動空壓機,監(jiān)測系統(tǒng)壓力從系統(tǒng)正常時的供氣壓力,此時,停止空壓機運行,開始記錄系統(tǒng)壓力下降至較低壓力值的時間,常取降為正常壓力的一半,此時,系統(tǒng)泄漏量公式為:

VL—系統(tǒng)泄漏量,m3/min;

VR—系統(tǒng)儲氣容積(所有儲氣罐容積和系統(tǒng)管道容積),m3;

t—測試時間 ,min ;

P1—管路起始正常壓力,MPa;

P2—管路放氣壓力,MPa;

Pa—標準大氣壓力,MPa。

利用公式(9)測算系統(tǒng)泄漏量,統(tǒng)計所有儲氣罐和管路容積工作量較大,容易造成較大誤差。2017年年底集中停產(chǎn)檢修期間,我們按照公式(8)測算了公司壓縮空氣系統(tǒng)泄漏情況,運行1臺38.2 m3/min螺桿式空氣壓縮機,進行1天24 h監(jiān)測,記錄空壓機上載時間累計達到11.5 h,可根據(jù)式(8)得出公司壓縮空氣系統(tǒng)總泄漏量為18.3 m3/min。公司總用風量在70000 m3,平均空氣總消耗量(包括泄漏量)在48.6 m3/min,泄漏量占總氣量的37.6%。

從以上分析可以看出,壓縮空氣系統(tǒng)泄漏在產(chǎn)氣量中占有很大比重。在車間內(nèi),浪費風源的情況隨處可見,許多閥門、管路連接部位、三聯(lián)體都在漏氣,在風包、管路末端為了泄放冷凝水而將閥門常開,造成無形巨大浪費。

節(jié)能舉措:①對主要生產(chǎn)車間的供氣管路安裝流量計管理系統(tǒng),確定工藝用量限額;②調(diào)整工藝用氣量,盡可能減小閥門、接頭數(shù)量,減少動、靜密封點;③加強管理,使用專用工具定期巡檢。

3.3 執(zhí)行控制元件與用氣設(shè)備運行分析

氣動控制元件的節(jié)能改造思路包括:增加電磁閥內(nèi)部相關(guān)氣道的截面積;增大閥體的流通能力;減少i壓縮空氣流通時壓力損失、提高輸出壓力等。

執(zhí)行元件中氣缸最具代表性,可改造成節(jié)能氣缸,減輕部件重量,降低氣缸活塞與缸徑的滑動摩擦;采用組合設(shè)計,將氣缸和控制電磁閥組合在一體,減少管路容積;還可采用特殊氣缸,將氣缸排氣收集重新利用。

噴嘴是氣動系統(tǒng)中耗氣量最大的用氣設(shè)備,為減少用氣量,通常在供氣管路上加裝減壓閥。但是更好的節(jié)能方式是改造噴嘴結(jié)構(gòu),加裝噴嘴節(jié)能裝置,使壓縮空氣噴出時,壓力損失減低、沖擊力增加、流量減小,達到節(jié)能增效的作用。

在氣動控制元件的節(jié)能改造改進方面,新型材料以及精益制造技術(shù)的應(yīng)用具有巨大的發(fā)展空間,因為新型材料可以實現(xiàn)無油潤滑,減少摩擦,增強密封效果。精益制造可設(shè)計加工出優(yōu)化的流道結(jié)構(gòu),降低風阻系數(shù)。

4 結(jié)語

公司壓縮空氣系統(tǒng)從電動機輸入電能,到執(zhí)行元件輸出機械能并進行能量轉(zhuǎn)換,從壓縮空氣生產(chǎn)環(huán)節(jié)、輸送與控制、設(shè)備使用等三個方面分析了造成系統(tǒng)能量損失的主要原因并提出了節(jié)能改造建議。要實現(xiàn)壓縮空氣系統(tǒng)整體的節(jié)能降耗,不僅要在技術(shù)研究中注重節(jié)能改造,還要在節(jié)能管理上加大力度,才能最終實現(xiàn)節(jié)能降耗的目的。