采煤機液壓拉杠力學特性實驗

毛 君 楊辛未 陳洪月,2,3 宋秋爽 袁 智

1.遼寧工程技術大學機械工程學院,阜新,123000

2.中國煤炭工業協會高端綜采成套裝備動力學測試與大數據分析中心,阜新,123000

3.礦山液壓技術與裝備國家工程研究中心,阜新,123000

4.中國煤礦裝備有限責任公司,北京,100011

0 引言

采煤機是綜采工作面的主要設備[1],隨著煤炭資源開采力度和采煤深度的增加,煤礦井下工作環境的極度惡劣,需保證其工作效益,以及煤礦井下安全的作業環境,對采煤機的可靠性是巨大考驗。液壓拉杠是采煤機重要的輔助元件,采煤機機身主要采用4根液壓拉杠和高強度螺栓,將左右牽引部和連接框架連接為一個剛性整體,無底托架[2]。在實際工作過程中,液壓拉杠經常出現斷裂現象。采煤機液壓拉杠是否可靠,直接影響整個綜采工作面的工作效率。毛君等[3]采用數值分析方法對不同工況下液壓拉杠的力學特性進行了分析,并基于疲勞累積損傷理論,對液壓拉杠進行了疲勞壽命預測。宋澤鋒等[4]對疲勞斷裂的液壓拉杠進行了理化檢驗、材料和使用等方面的分析,得出了液壓拉杠斷裂原因以及改進建議。

目前,國內外學者對采煤機液壓拉杠的研究較少,并且在上述研究中,缺乏對采煤機工作過程中的液壓拉杠力學特性研究。本文借助1:1模擬煤礦井下綜采成套裝備實驗平臺,設計了采煤機液壓拉杠載荷的測試方案以及數據采集傳輸系統,對液壓拉杠在采煤機空載直線行走、空載“S”彎走、斜切、重載直線截割4種工況下的動載特性進行了實時在線測量,并對測量結果進行了分析研究。

1 實驗主要設備及模擬煤壁

煤礦井下地質條件的惡劣性、復雜性以及不確定性,對實驗設備和儀器的要求較高。為保證整個實驗過程中的安全性以及實驗測得數據的可靠性,研究采煤機不同工況下液壓拉杠的載荷特性,在地面上建立了模擬的綜采工作面實驗平臺。實驗地點在中煤集團張家口國家能源煤礦采掘機械裝備研發(實驗)中心。該中心實驗平臺1∶1模擬煤礦井下綜采成套裝備開采過程,實驗平臺中采煤機為西安煤礦機械有限公司生產的MG500/1180-WD采煤機,刮板輸送機為中煤張家口煤礦機械有限責任公司生產的SGZ1000/1050刮板輸送機,液壓支架為中煤北京煤礦機械有限責任公司生產的ZY9000/15/28型液壓支架,見圖1,其中,MG500/1180-WD采煤機相關技術參數見表1。

圖1 實驗平臺Fig.1 Experimental platform

表1 MG500/1180-WD采煤機技術參數Tab.1 Technical parameters of MG500/1180-WD coal mining machine

實驗所用煤壁全長為70 m,寬度為4 m,高度為3 m,煤壁堅固性系數f=3。實驗煤壁為人工模擬煤壁,煤壁配制的準確性直接影響實驗的可信度,應盡量降低與天然煤壁各項特性的誤差。實驗煤壁以煤為主,輔以水泥、水、減水劑等原料。模擬煤壁所用的煤經過洗選后破碎成粒徑為0~50 mm不等的顆粒,細骨料選用5 mm以下,粗骨料的粒徑選用范圍為5~50 mm,模擬煤壁的水泥選用PC32.5,強度等級富余系數為1.05的復合水泥,依據實驗煤壁配比參數見表2[5]。將選用的煤、水泥用水混合,并加入適量的減水劑。為保證澆筑后的模擬煤壁具有天然煤壁的層理和節理特性,采用逐層澆筑的形式得到模擬煤壁,當第一層澆筑完成,放置一段時間,待煤巖混合物形成堅硬的煤壁后,再進行下一層澆筑,以此類推,直至完成整個煤壁的制備。

表2 實驗煤壁配比參數Tab.2 Proportional parameters of test coal wall

2 測試方法

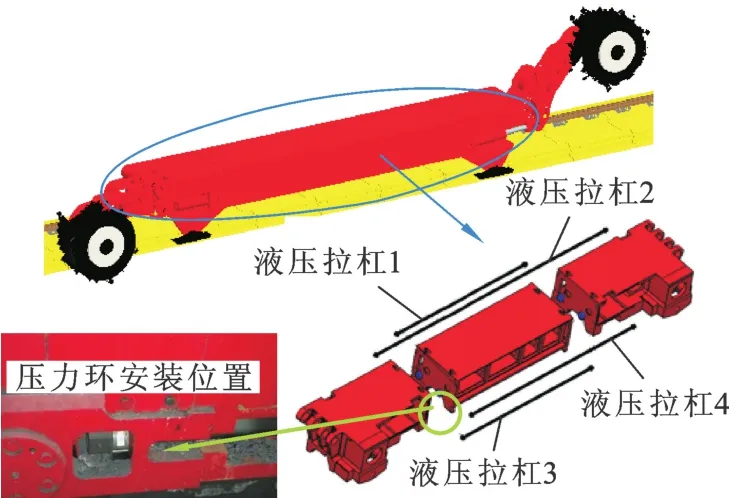

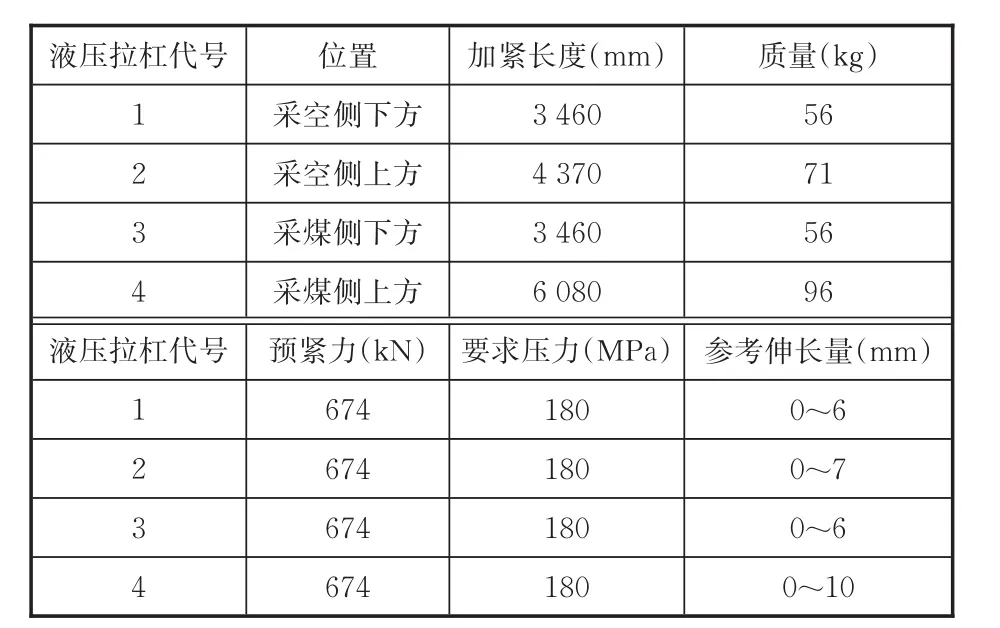

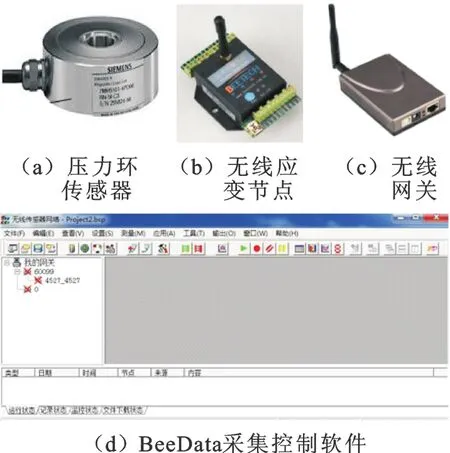

MG500/1180-WD型采煤機的4根液壓拉杠的連接位置見圖2。液壓拉杠的尺寸、相關安裝參數見表3。液壓拉杠受力測試采用壓力環傳感器(尺寸D=127 mm,d=58 mm,L=40 mm)。在實驗過程中,將壓力環傳感器安裝在液壓拉杠高強度螺母連接處的固定端,替換液壓拉杠一側的墊片,4個壓力環傳感器全部安裝在一側,共用1個無線應變節點進行信號采集兼無線傳輸,通過無線網關進行無線傳感器的節點信號收集,無線網關與電腦連接,通過BeeData采集控制軟件進行數據實時顯示、分析與儲存。各測試設備見圖3。

圖2 采煤機結構示意圖Fig.2 Sketch map of Shearer

表3 液壓拉杠相關參數Tab.3 Parameters of hydraulic pull bar

圖3 實驗測試設備Fig.3 Experimental test equipment

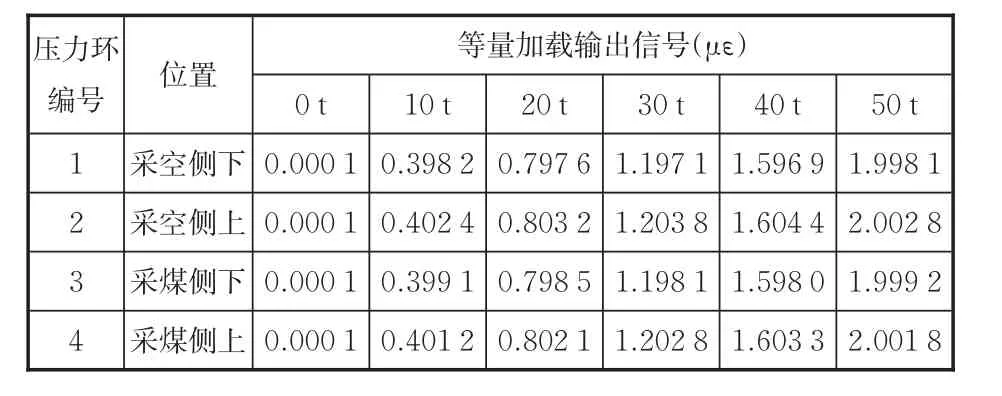

3 壓力環傳感器標定

在進行液壓拉杠受力測試實驗之前,需要對壓力環傳感器進行標定,以保證實驗測出值的準確性。壓力環傳感器標定采用靜態標定法,將壓力環傳感器直接放置在拉壓力試驗機上進行加載,檢測傳感器的輸出與加載力的對應關系,等量加載量程為10 t,壓力環傳感器的標定數據見表4。

表4 壓力環傳感器標定數據Tab.4 Calibration data of pressure ring sensor

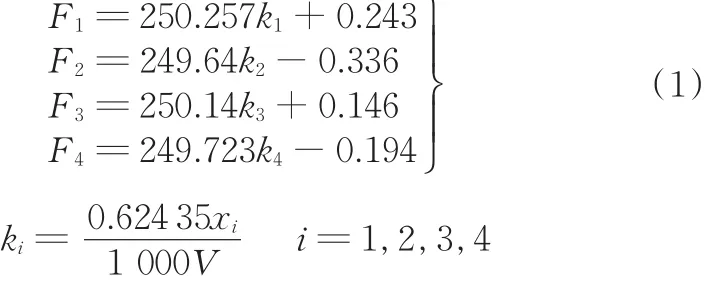

根據壓力環傳感器的標定數據可以得到數據擬合公式,其中,SG403/SG404無線應變傳感器節點電橋靈敏度為0.624 35 μV/με,供橋電壓為2.0 V(±0.1%精度),則4個液壓拉杠壓力環傳感器的壓力值公式分別為

式中,xi為各壓力環的應變值;F1、F2、F3、F4分別為壓力環1~4的壓力值,kN。

4 實驗分析

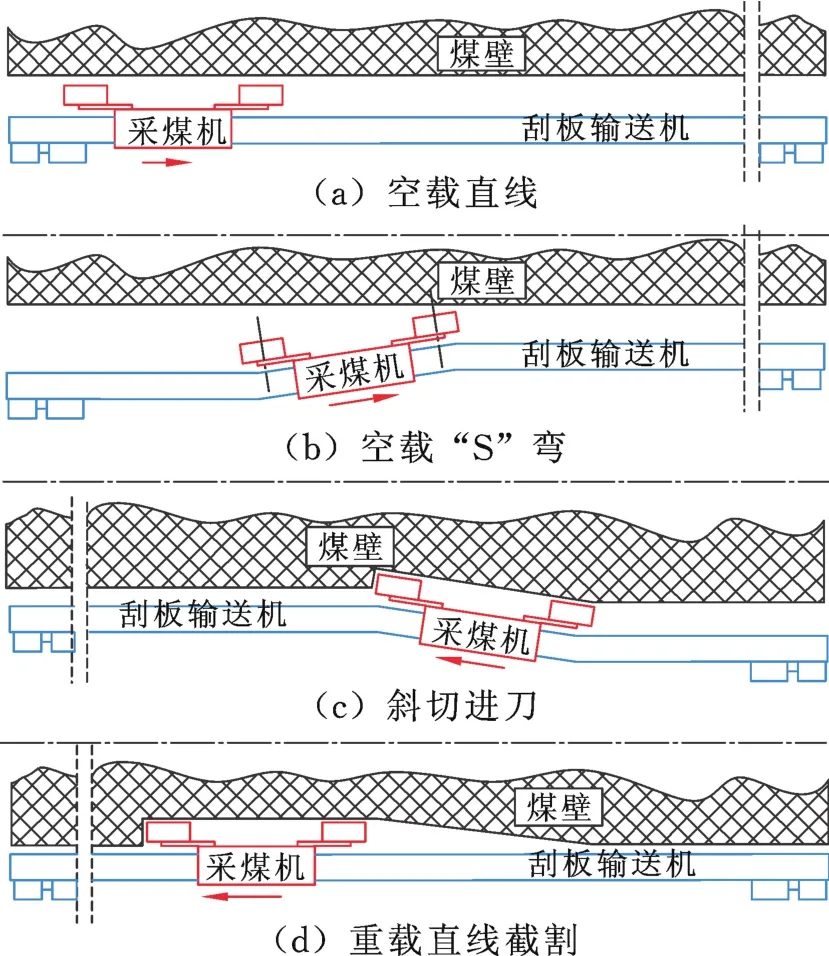

采掘機械綜合實驗室對采煤機成套設備進行采煤機空載運行與截煤實驗,實驗過程見圖4,依次對采煤機液壓拉杠,在空載直線行走、空載“S”彎行走、斜切進刀、重載直線截割4種不同工況下的載荷進行數據采集分析。采煤機進行實驗之前,先讓采煤機滾筒空載旋轉運行一段時間,來檢驗采煤機機身上的傳感器的性能,以及無線數據采集系統的穩定性,之后再進行實驗,實驗現場見圖5。實驗過程中,采煤機的牽引速度為3 m/min,刮板輸送機的俯角為0°,刮板輸送機的側傾角為0°。

圖4 實驗過程Fig.4 Experimental test process

圖5 實驗現場Fig.5 Experimental field

4.1 空載啟動及直線行走工況

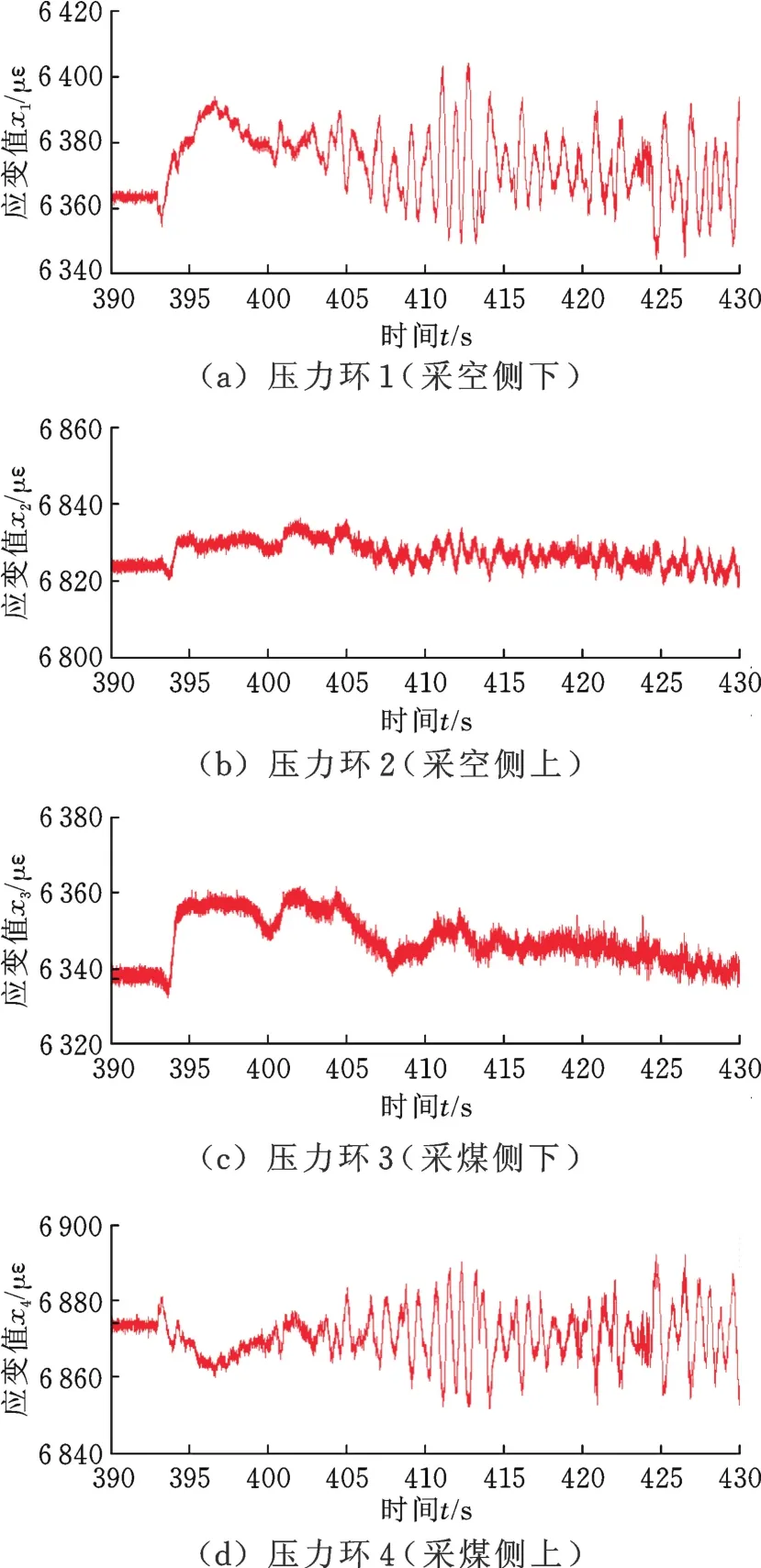

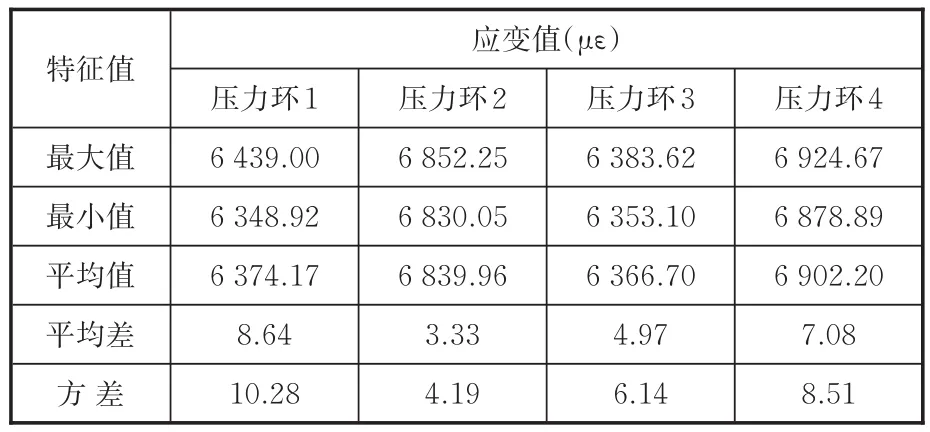

采煤機空載直線行走工況見圖4a,從中截取40 s的采煤機液壓拉杠應變曲線,見圖6。該工況下各壓力環應變特征值見表5。在采煤機空載啟動及直線行走實驗過程中,0~209 s為采煤機準備階段;209~393 s為采煤機開機靜止(停車)階段;393~395 s為采煤機起車階段;395~500 s為采煤機直線行走階段。由表5可知,壓力環1~4的初始值分別為 6 363.37 με、6824.31 με、6 336.05 με、6873.42 με,并結合式(1)和圖6可知:液壓拉杠在采煤機停車階段的初始預緊力分別為487.427 4 kN、520.872 2 kN、485.033 3 kN、524.934 6 kN,而裝配過程中液壓拉杠的預緊力為674 kN,兩者存在差值。這是由于在采煤機三段機身連接過程中,先用8組高強度螺栓連接框架,再將4組液壓拉杠裝配到機身上,且預緊力到指定值,最后將8組高強度螺栓全部擰緊,8組高強度螺栓分擔液壓拉杠的一部分預緊力,出現液壓拉杠初始拉力小于預緊力的情況;壓力環4個初始值表現出液壓拉杠上側比下側預緊力大,這是由于搖臂與滾筒相當于一個“懸臂梁”,在左右兩側的搖臂、滾筒、連接架的重力作用下使得機身連接處上端面受拉、下端面受壓。

圖6 空載直線階段壓力環傳感器信號圖Fig.6 Signal diagram of pressure ring sensor in no load line

表5 空載直線階段壓力環傳感器特征值數據Tab.5 Characteristic value data of pressure ring sensor in no load linear phase

在采煤機起車階段過程中,空載啟動階段齒軌輪開始牽引,從靜止階段到平穩運行階段之間,會有一個過渡階段,液壓拉杠會受到外載荷沖擊過程(即拉力突然增大),然后載荷趨于平穩,壓力環1和3啟動階段載荷上升趨勢較大,即位于采煤機下側的兩根液壓拉杠載荷波動較大,這是由于空載啟動過程中,平滑靴與導向滑靴受到摩擦力、齒軌輪軸受到運行方向的牽引力,而下側液壓拉杠距離受力位置最近。

在采煤機直線行走工況下,采煤機空載平穩運行階段中,從表5和式(1)可以得出,該區域內4根液壓拉杠的載荷波動平均值分別為488.20 kN、522.33 kN、485.89 kN、524.72 kN;載荷極值差分別為4.83 kN、0.76 kN、1.12 kN、2.91 kN;通過表5中的各壓力環應變的方差和標準差值,可以得出在采煤機空載直線行走的工況下,采空下側的液壓拉杠受載影響最大。采煤機行走部位于采空側,采煤機在空載行走過程中,由于受到行走部傳動系統中齒輪嚙合產生的振動以及行走輪、導向滑靴與刮板輸送機銷排產生的摩擦力等因素的影響,采空下側的液壓拉杠載荷波動較大。

4.2 空載“S”彎行走工況

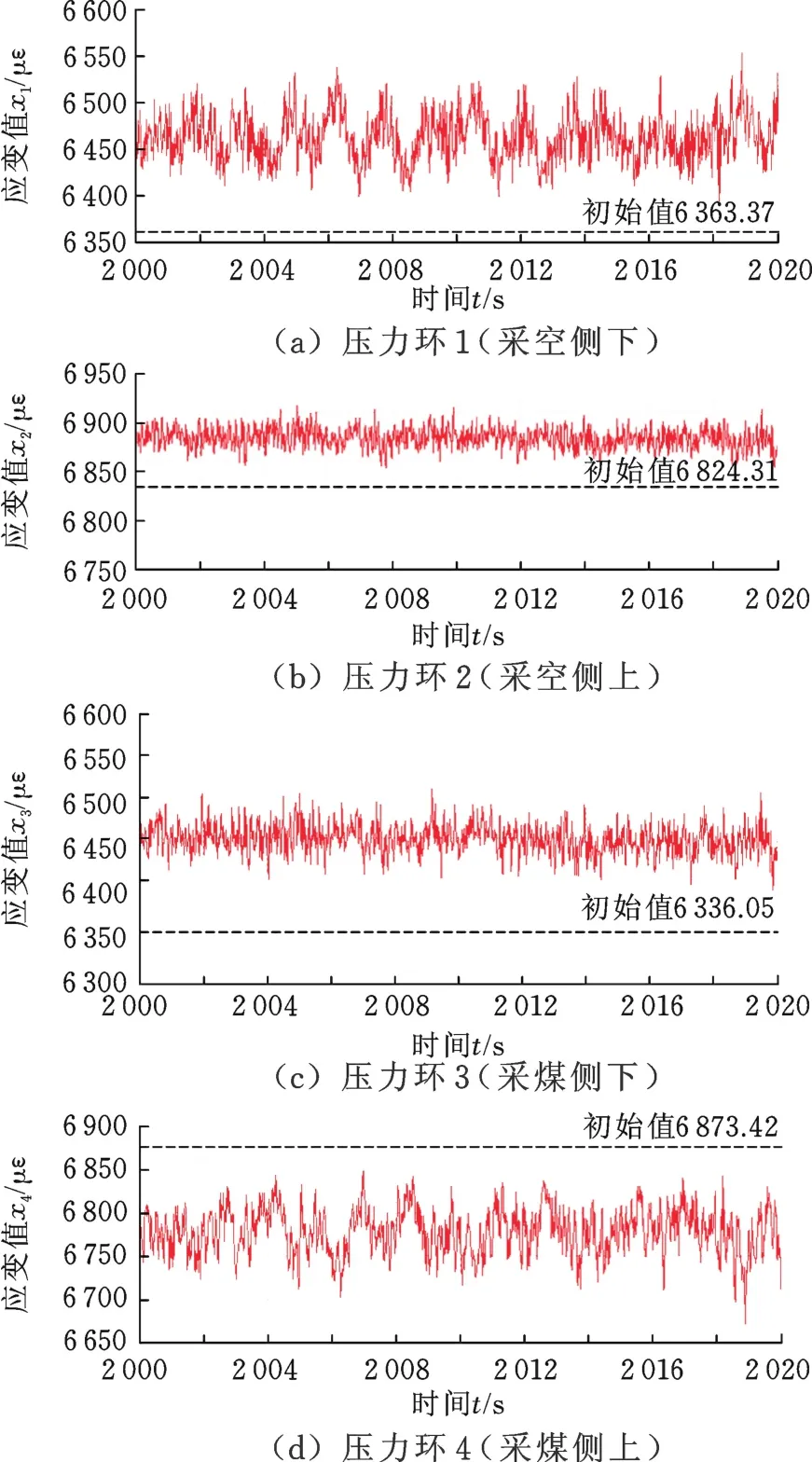

采煤機空載“S”彎工況見圖4b,從中截取20 s的采煤機液壓拉杠應變曲線,見圖7。該工況下各壓力環應變特征值見表6。在采煤機空載“S”彎行走工況下,結合式(1)可得采煤機4根液壓拉杠的載荷平均值分別為488.24 kN、522.04 kN、487.39 kN、527.14 kN,該工況下的載荷波動中心與空載啟動及直線行走階段位置幾乎相同,可以得出空載運行階段(直線與“S”彎階段)載荷波動中心十分穩定;載荷峰值差分別為7.14 kN、1.37 kN、2.48 kN、3.31 kN;由表6中各壓力環應變的方差和標準差可以看出,采煤機在空載“S”彎行走過程中,采空下側的液壓拉杠載荷幅值波動程度最大,受到的影響最大,并且4根液壓拉杠的載荷波動幅度均比空載直線行走工況下的波動幅度大。由于該工況下,采煤機導向滑靴橫跨多個中部槽,位于采空側的液壓拉杠多處于拉伸狀態,同空載直線行走工況,受到諸多因素影響,采煤機在空載“S”彎行走過程中,采空下側的液壓拉杠的載荷最大,并且載荷波動比空載直線行走工況的載荷波動大。

圖7 空載“S”彎階段壓力環傳感器信號圖Fig.7 No load“S”phase pressure ring sensor signal

表6 空載“S”彎階段壓力環傳感器特征值數據Tab.6 The characteristic value of the pressure ring sensor at the stage of no load“S”

4.3 斜切進刀工況

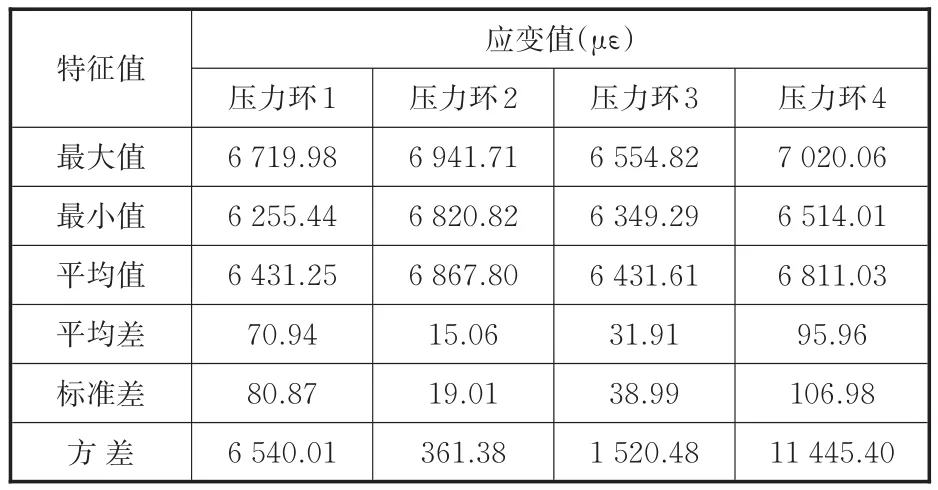

采煤機斜切進刀工況見圖4c,從中截取200 s的采煤機液壓拉杠應變曲線,見圖8。圖8中的初始值代表液壓拉杠實際預緊力值,用虛線標出以便于觀察載荷波動情況。該工況下各壓力環應變特征值見表7。采煤機斜切進刀過程中截齒開始進行截煤,在1 709 s時采煤機左滾筒截齒接觸煤壁,從圖8中可以看出各液壓拉杠變形量變化趨勢分別為:液壓拉杠1下降、液壓拉杠2~4上升;在1 787 s時采煤機右滾筒截齒開始接觸煤壁,各液壓拉杠變形量變化趨勢分別為:液壓拉杠1上升且趨勢較大、液壓拉杠2和3幾乎無變動、液壓拉杠4下降且趨勢較大。

從表7和式(1)中可以分析出,整個斜切進刀過程中,采煤機4根液壓拉杠的載荷平均值分別為492.61 kN、524.16 kN、492.35 kN、520.17 kN,分別與初始值預緊力相減得:5.18 kN、3.29 kN、7.32 kN、-4.76 kN,可以得出在斜切進刀截煤過程中液壓拉杠在外載荷作用下,液壓拉杠1~3受拉、液壓拉杠4受壓;載荷峰值差分別為15.80 kN、8.90 kN、15.37 kN、38.47 kN,且在各液壓拉杠變形量的方差中,液壓拉杠4的變形量的方差值最大,即在采煤機斜切進刀過程中,由于位于采煤側上的液壓拉杠與采煤機前后滾筒距離最近,受到滾筒載荷影響最大,故位于采煤側上的液壓拉杠載荷波動最大。

表7 斜切進刀階段壓力環傳感器特征值數據Tab.7 Stage beveling feeding pressure ring sensor characteristic value data

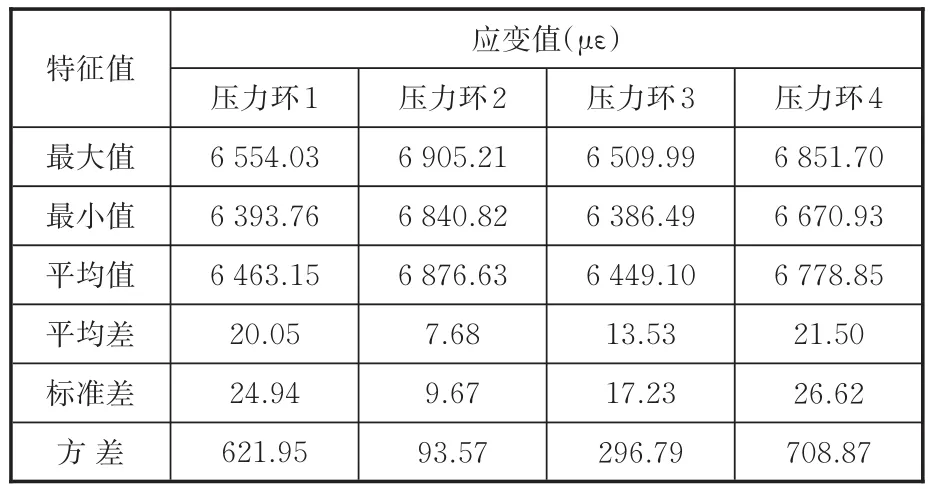

4.4 重載直線截割工況

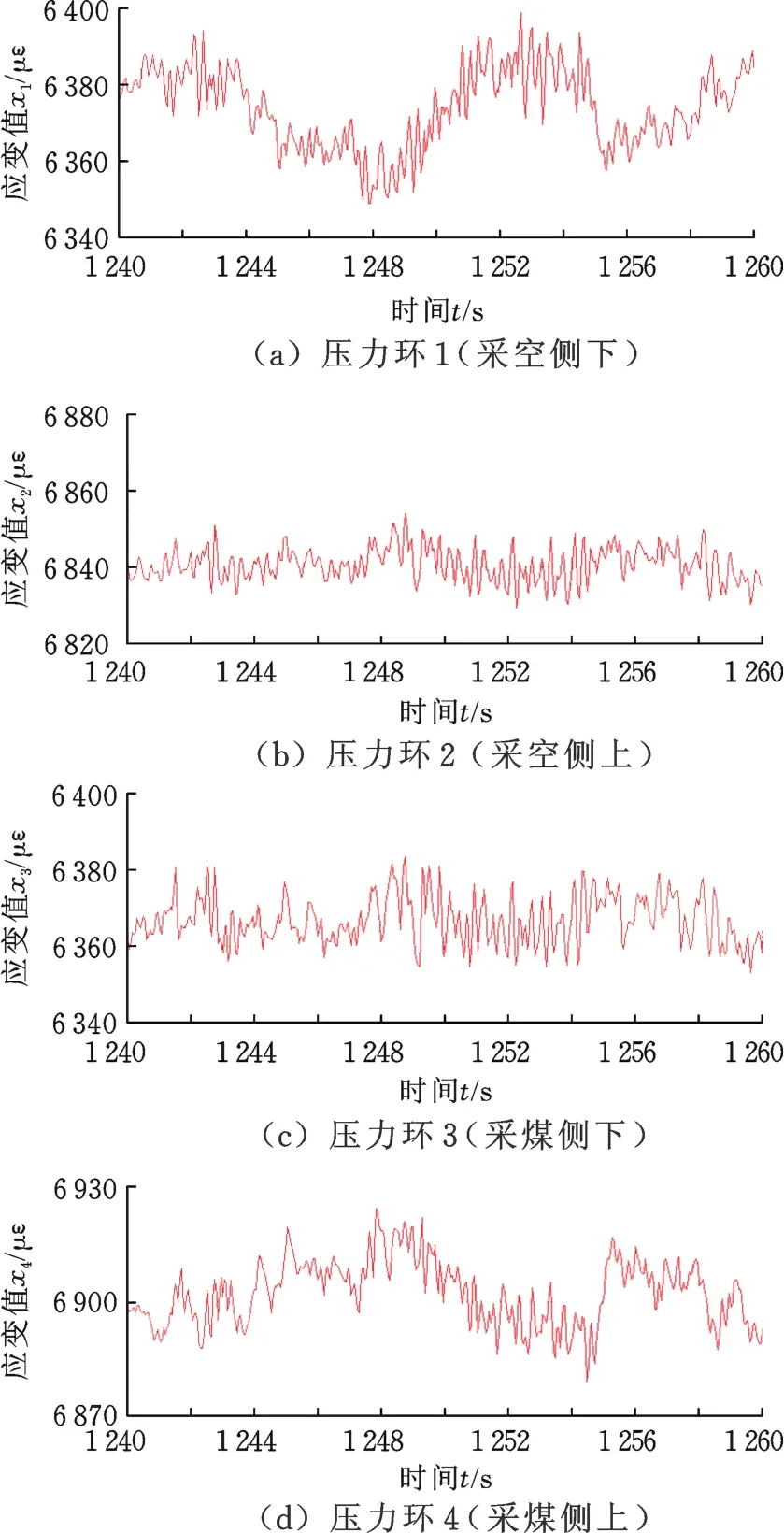

采煤機重載直線截割工況見圖4d,從中截取20 s的采煤機液壓拉杠應變曲線,見圖9。該工況下各壓力環應變特征值見表8。分析表8可知,在采煤機重載直線截割工況下,4根液壓拉杠的載荷平均值分別為495.06 kN、524.83 kN、493.69 kN、517.71 kN,分別與初始值預緊力相減得:7.63 kN、3.96 kN、8.66 kN、-7.22 kN,可以得出在直線截割過程中液壓拉杠在外載荷作用下,液壓拉杠1~3受拉、液壓拉杠4受壓;載荷峰值差分別為12.51 kN、4.59 kN、9.59 kN、13.6 kN,且在各液壓拉杠變形量的方差中,液壓拉杠4的變形量的方差值最大。結合以上分析,在采煤機重載直線截割的工況下,滾筒與煤巖發生復雜的力學耦合作用,產生強烈的載荷沖擊;而位于采煤側上的液壓拉杠距離滾筒最近,受到載荷沖擊影響最大,因此,位于采煤側上的液壓拉杠的載荷波動最大。

圖9 直線截割階段壓力環傳感器信號圖Fig.9 Signal of pressure loop in the stage of line cutting

表8 直線截割階段壓力環傳感器特征值數據Tab.8 Characteristic value data of pressure ring sensor in linear cutting stage

基于以上分析,在不同工況中,位于采煤機采空側下和采煤側上液壓拉杠的受載情況最惡劣,并且在斜切刀工況下,載荷的波動最大。由等效應力與疲勞壽命的關系[6],并以采煤機各液壓拉杠的初始預緊力為零基準線,在采煤機截煤過程中,液壓拉杠1~3的載荷平均值在預緊力上方,液壓拉杠1載荷波動平均值位于預緊力下方,并且液壓拉杠1(采空下側)的壽命較短;采煤機4根液壓拉杠載荷都小于設定的預緊力674 kN,沒有達到材料彈性極限,并且液壓拉杠1(采空下側)與設定的預緊力674 kN差值最大。當采煤機承受較大沖擊載荷時,4根液壓拉杠會繼續伸長,機身連接面易產生極小的縫隙,從而加劇螺紋根部與螺紋連接處的損壞。

5 結論

(1)采煤機裝配完成后以及在不同工況下采煤機液壓拉杠的受載程度都沒有達到設定的預緊力,并且在不同工況下采煤機機身上方液壓拉杠的載荷比下方液壓拉杠的載荷大,差值為32~40 kN。

(2)采煤機在起車過程中,4根液壓拉杠的載荷會突然增大,隨著采煤機啟動載荷趨于平穩,并且位于采煤機機身下方的兩根液壓拉杠的載荷增大趨勢較大,載荷波動較大。

(3)采煤機在空載直線和“S”彎行走過程中,4根液壓拉杠的載荷波動相對平穩,位于采煤機采空側下方的液壓拉杠的載荷波動最大,并在“S”彎行走工況下載荷波動比直線行走的載荷波動大;采煤機在斜切進刀與重載直線截割過程中,位于采煤機采煤側上方的液壓拉杠處于壓縮狀態,其他3根液壓拉杠均處于拉伸狀態,并且采煤側上方液壓拉杠的載荷最大,位于采空側下方液壓拉杠受載程度次之。