基于激光測量的圓錐螺紋檢測方法研究

張 犇,孫興偉,王迎春

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

0 前言

傳統的錐螺紋檢測方法主要分為兩種:接觸式和非接觸式[1],非接觸式主要通過萬能工具顯微鏡等光學儀器對錐度進行測量,存在的問題主要是人眼目視瞄準,自動化程度低,效率低,長時間使用容易造成視力疲勞[2]。近年來,機器視覺檢測技術逐漸成為檢測行業的一項熱點技術,機器視覺測量方法屬于非接觸式測量方式,具有單次測量螺紋幾何參數多、效率高的特點[3],這可以大大提高檢測效率。但這種測量由于價格昂貴不能被廣泛應用[4],在實際測量中很多非接觸激光測量裝置未能夠考慮到錐螺紋結構的不對稱性,沒有很好地解決測量距離不斷變化引起的修正問題,造成測量結果的不準確性[5],在實際生產中傳統的螺紋檢測已經不能滿足提高產品質量以及生產率的要求,而引進國外成套設備成本高昂[6],因此基于螺紋測量的基本方法和原理,采用計算機處理技術自行研制開發了錐度螺紋檢測裝置,可實現準確定心、快速、高效的測量被測件的輪廓,可實現高效率、低成本的自動化檢測[7]。

1 檢測裝置的結構和原理

測量系統由激光測頭、測頭控制器、錐螺紋夾緊裝置、計算機、以及輸出設備組成。主要包括測量、夾緊定心、調節等三大部分。

1.1 測量部分

測量部分主要包括激光測頭、步進電機、滑塊。

1.2 夾緊定心部分

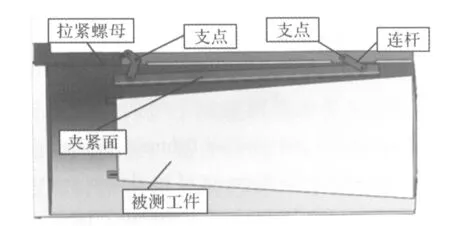

夾緊定心部分主要由旋緊機構、拉緊螺母、軸套和夾緊面組成。三個夾緊面均勻分布在軸套上,對錐螺紋的夾緊起到定心的作用,拉緊螺母拉動連桿,在支點的支撐下,夾緊面可以有一定的角度擺動,當擺動角度與錐螺紋錐度相同時,被測工件被夾緊。結構如圖1所示。

圖1 錐螺紋夾緊定心結構圖

1.3 調節部分

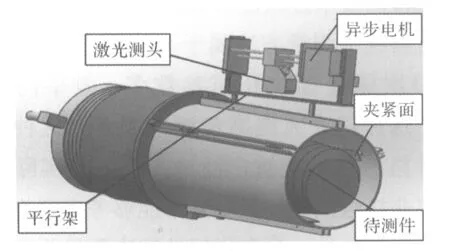

調節部分主要包括平行架和豎直導軌。平行架主要保證測頭運動軌跡與圓錐紋軸線共面;豎直導軌用于調節測頭激光發射點至圓錐螺紋輪廓點的距離,可以保證其在測頭的測量范圍內,進而可以測量不同尺寸范圍的錐螺紋,具體結構如圖2所示。

圖2 測量裝置結構

2 檢測裝置的工作原理

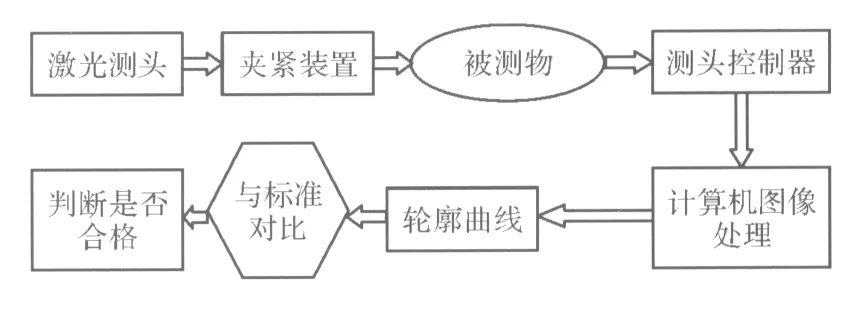

旋轉左端旋緊機構基本工作流程:旋轉左端旋緊機構,使拉緊螺母拉動連桿沿著平行于拉緊螺母軸線方向移動,連桿拉動夾緊面使其夾緊被測工件,步進電機驅動滑塊使其帶動測頭沿著平行于錐螺紋軸線的方向移動,通過測頭完成輪廓數據點的采集,通過計算機對數據點進行處理,得到錐螺紋輪廓圖,計算出錐螺紋的參數,與標準參數進行對比,進而確定其是否符合標準[8]。

當采集螺紋輪廓點時,由于存在螺紋升角,為了保證測頭移動方向垂直于錐螺紋外輪廓線,避免測出來的數據點有偏差[9],在兩夾緊面的中間位置安裝了平行架,平行架機構可確保測頭的位移方向與錐螺紋的軸線方向平行,從而消除測頭位置偏差引起測量的不準確點,三爪夾緊機構可確保錐螺紋軸線與軸套軸心重合,可確保測頭移動軌跡與螺紋軸線在同一平面內,進而確保測量的數據點。

在同一平面內,測頭可以在一定的測量范圍內沿著導軌上下移動,可測量不同尺寸的錐螺紋的輪廓,可確保測量范圍的廣泛性。測量流程如圖3所示。

圖3 測量流程圖

3 數據處理

3.1 粗大誤差濾波

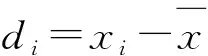

螺紋牙型輪廓數據點的采集和處理是實現螺紋檢測任務的關鍵[10],在處理數據的過程中,最重要的是獲取錐螺紋準確的輪廓點,降噪過程可以得到用于計算準確的輪廓點,通過濾波分析,可保證圖像不失真,最終實現螺紋幾何參數的檢測[11],由于粗大誤差對實驗的影響最大,所以采用粗大濾波的方法對數據進行濾波,除了手動對數據點進行剔除,對于疑似偏移的區域可進行3σ準則剔除[12],方差σ的計算公式為

(1)

3.2 數據擬合

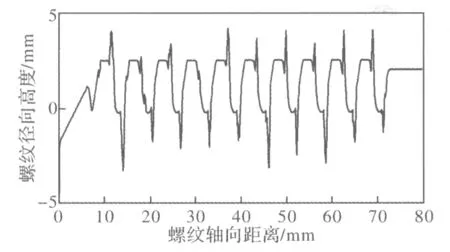

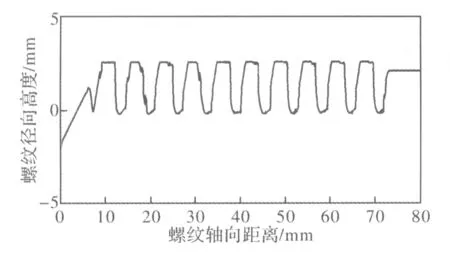

數據擬合的方法有很多,試驗結果表明加權總體最小二乘法對點云數據平面擬合效果較好[14],通過粗大數據濾波獲得輪廓的數據點,利用最小二乘法對數據進行擬合。擬合獲取的輪廓曲線如圖4、圖5所示。

圖4 粗大濾波前擬合

圖5 粗大誤差濾波后擬合

通過對疑似的輪廓圖進行多次測量計算,將計算的錐螺紋參數與標準參數進行比對,進而確定所測零件是否符合標準[15]。

4 結論

錐螺紋檢測方法有很多,本文所探討的方法可減少安裝定位時螺紋軸線和測量軸線不重合所帶來的誤差,此裝置可測量不同尺寸的錐螺紋,更具有廣泛性,測量過程簡單方便,在實際應用中滿足要求,在節約成本的同時,保證了高精度測量,具有推廣使用價值。