凝固末端大壓下連鑄機總體技術

張 奇,孫吉旭,楊拉道,劉俊平

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.日照鋼鐵有限公司,山東 日照 276806)

0 前言

連鑄坯在生產過程中經常會出現中心偏析和中心疏松等內部缺陷,而凝固末端大壓下技術是解決上述缺陷行之有效的方法。隨著連鑄機采用凝固末端大壓下技術后,原先的控制方法及其生產工藝等總體技術已經無法滿足連鑄機的控制和生產要求,常常會出現諸如漏鋼、停滯坯、結晶器彎月面波動等問題,造成嚴重生產事故。本文在總結連鑄機設計及研究經驗和生產實踐的基礎上,對凝固末端大壓下連鑄機控制模式及其生產工藝參數等總體技術進行了研究,為指導研究和工業生產提供參考。

1 連鑄機運轉模式

連鑄機在采用凝固末端大壓下技術前,其輥縫在整個澆鑄周期內維持不變,生產和控制要求比較簡單,分為準備模式、送引錠模式、保持模式、鑄造模式和拉尾坯模式等5種運轉模式。但是在連鑄機采取凝固末端大壓下技術后,其輥縫要根據澆鑄周期內的不同階段的實際生產狀況進行智能調整,必須重新劃分連鑄機運轉模式以適應生產和控制要求。

1.1 新的運轉模式劃分

為適應連鑄機生產和控制要求,本文重新劃分連鑄機為維修模式、測量模式、準備模式、送引錠模式、點動送引錠模式、保持模式、引錠拉坯模式、鑄造模式、中間包更換模式、拉尾坯模式、重拉坯模式和復合拉尾坯模式等12種運轉模式[1]。

1.2 運轉模式與扇形段控制方式關系

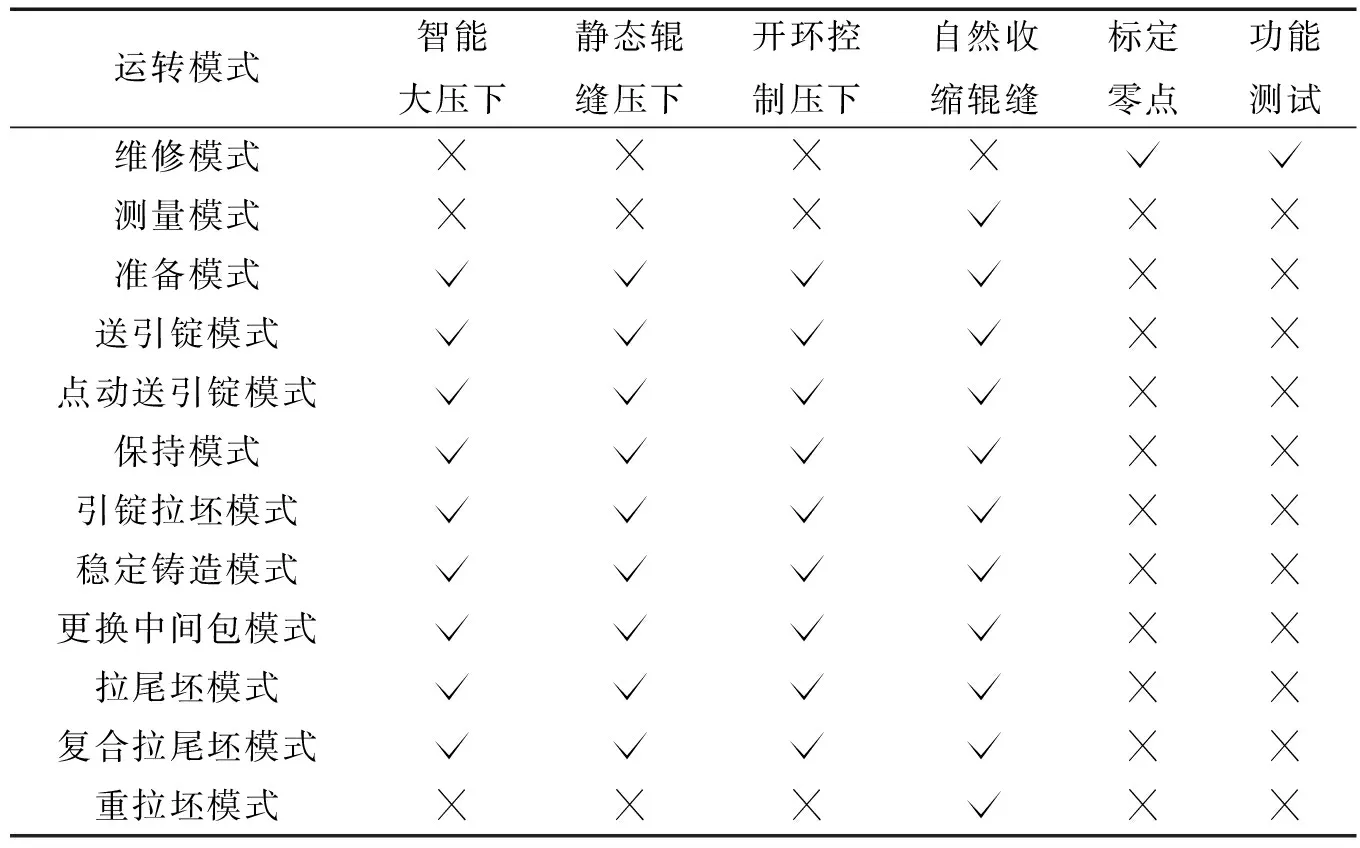

運轉模式及其相互轉化關系如圖1所示。為了提高鑄坯內部質量,適應生產工藝和控制的需求,本文提出了智能大壓下、靜態輥縫壓下、自然收縮輥縫、開環控制壓下、零點標定和功能測試等六種扇形段控制方式,其與運轉模式的關系如表1所示。

圖1 連鑄機運轉模式及其相互關系

表1 連鑄機運轉模式與扇形段控制方式的關系

1.3 壓下控制方式

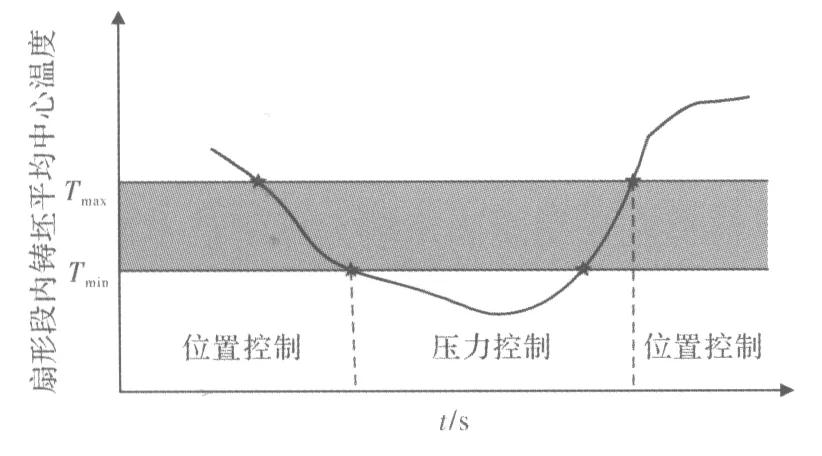

凝固末端壓下控制分為位置控制和壓力控制,如圖2所示,位置控制是指扇形段對鑄坯施以較大壓力使鑄坯變形,直至達到并保持在目標輥縫,使智能大壓下得以有效實施;壓力控制方式是指扇形段以一定的設定壓力壓向鑄坯,使鑄坯發生形變,直到鑄坯抗力與扇形段壓下力達到平衡。壓力控制方式的實施,避免了鑄坯溫度較低時強行壓下造成的鑄坯質量問題,同時保護了設備。

圖2 壓下控制方式

1.4 輥縫類型

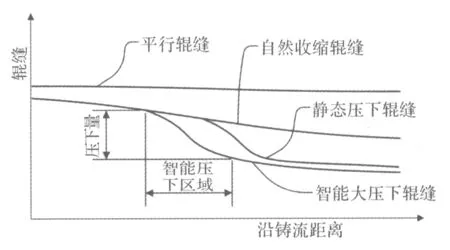

為了適應生產需求,如圖3所示,將輥縫分為智能大壓下輥縫、靜態壓下輥縫、自然收縮輥縫和平行輥縫四種。

圖3 輥縫類型

圖3中智能大壓下輥縫是在生產過程中,根據凝固末端位置的變化實時調整壓下位置和輥縫的一種控制方法;靜態壓下輥縫是根據鋼種、固定拉速設定好輥縫,在隨后的澆注中保持不變的一種控制方法;自然收縮輥縫是根據鑄坯冷卻凝固特性,不含有強制壓下的一種輥縫控制方法;平行輥縫是所有扇形段的輥縫都為同一數值,其值一般比結晶器窄面出口大5~8 mm。

2 智能壓下工藝參數

2.1 壓下總量和壓下區間

壓下量要完全補償鋼液在壓下區間內凝固的體積收縮量,實現低固相區溶質偏析鋼液的擠壓排出與高固相區縮孔缺陷的有效焊合。本文通過研究鋼種凝固收縮率的特性,并結合生產實驗數據,得出的壓下量計算方法見表2。

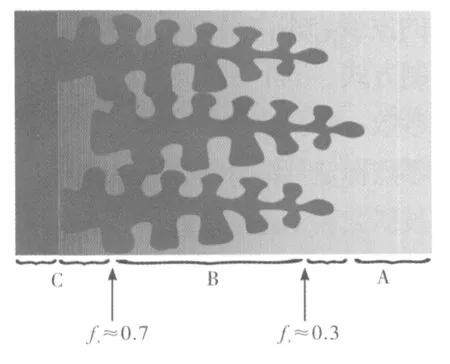

連鑄坯內部缺陷大部分在凝固末端的兩相區產生,因此,應該在柱狀晶二次晶臂的相互交叉區域施加壓下,同時要避開裂紋敏感區。連鑄坯凝固末端兩相區如圖4所示。

表2 壓下量計算方法[1]

圖4 連鑄坯凝固末端兩相區示意圖

如圖4所示,A區兩相區內固相率較小,上游鋼液在鋼水靜壓力作用下向其區域流動,可以補償凝固收縮形成的空隙;B區鋼液由于在樹枝狀晶的兩相區中流動阻力的增加,鋼液凝固收縮形成的空隙不能被充分補償,富集偏析元素鋼液向中心流動、匯集,形成中心偏析;在C區內枝晶網把殘余濃縮鋼液封閉起來,得不到前沿鋼液的補充。因此,壓下實施區間應在圖4中的B區。

生產實踐表明,固相率fs<0.3時中心疏松和中心偏析幾乎沒有發生,當fs>0.7時壓下基本不起作用,最佳壓下區域位于鑄坯中心固相率0.3~0.7的位置。

2.2 壓下率

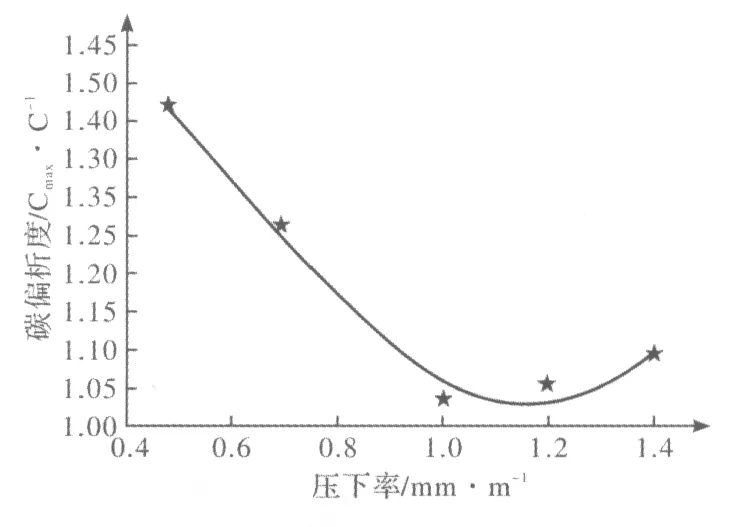

壓下率與鑄坯的固相率分布和密度有關,壓下率與最大偏析度的關系如圖5所示。從圖5中可以看出,在壓下率為1.0~1.2 mm/m時偏析指數小于1.05。

圖5 偏析度與壓下率間的關系

在實際生產中,控制輥縫的最小單位是扇形段,用壓下量除以壓下區間長度,即平均壓下率更有實際意思,通常,板坯的平均壓下率約為1 mm/m。

3 結晶器窄面上、下口尺寸

本文從鑄坯凝固特性、消除中心偏析和疏松的壓下量要求和符合后續工序要求等三個方面來研究,并結合實際生產經驗來確定結晶器窄面上、下口尺寸。

3.1 碳鋼連鑄機

MDs=1.028D+Δt

(1)

MDx=1.020D+Δt

(2)

式中,D為板坯名義厚度,mm;MDs為連鑄機窄面上口尺寸,mm;MDs為連鑄機窄面下口尺寸,mm;Δt為經驗值,5~8 mm。

3.2 不銹鋼連鑄機

MDs=1.025D+Δb

(3)

MDx=1.019D+Δb

(4)

式中,Δb為經驗值,對于不銹鋼連鑄機,無輕壓下,Δb=1.5~4 mm。

4 扇形段輥縫零點標定與綜合彈性系數測試

扇形段輥縫零點是遠程輥縫控制的基礎,直接影響到扇形段輥縫精確度。由于生產過程中,扇形段的受力狀態不斷變化,導致扇形段實際輥縫也隨之變化,這就要求事先精確測量出扇形段剛度,通過動態補償扇形段彈性變形來消除所引起的輥縫變化。

4.1 扇形段輥縫零點標定

本文提出了一種通過專用標定塊來標定扇形段零點的方法,如圖6所示,在扇形段入口和出口輥子中間分別插入兩個標定塊,標定塊在圓弧半徑上的長度等于輥列主半徑與公用內弧半徑的差。為了使標定塊弧面能與扇形段輥子表面良好接觸,標定塊圓弧半徑比扇形段輥子的半徑大1 mm。

圖6 扇形段標定零點

4.2 扇形段剛度測試

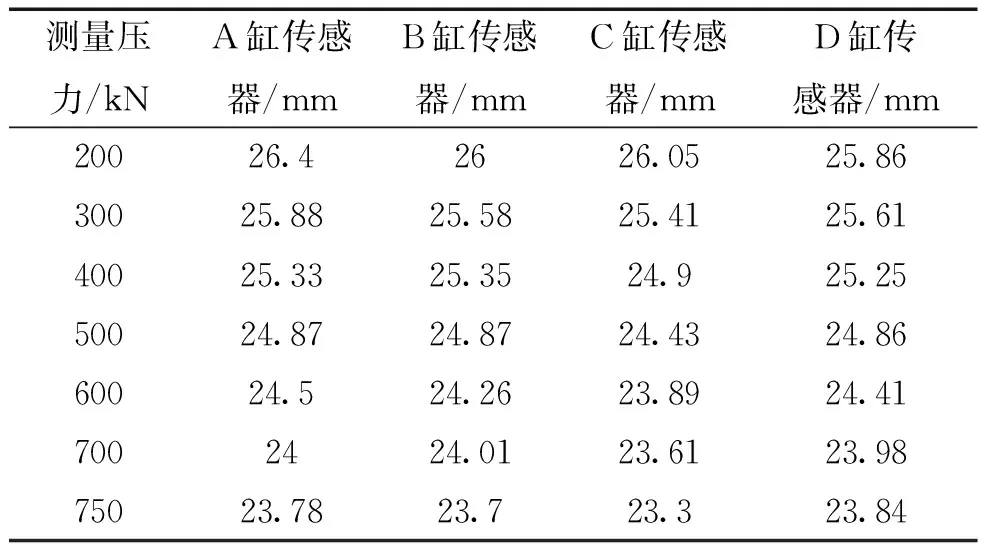

通過對控制扇形段夾緊液壓缸的壓力,測試扇形段的變形,推導出連桿系數。表3為某鋼廠連鑄機扇形段8測量結果。

表3 某鋼廠連鑄機扇形段8測量值

根據表3的測量結果,得出扇形段壓力與位移傳感器的位移關系如圖7所示。

圖7 連鑄機扇形段壓力與位移關系

5 結束語

市場對鋼鐵產品的質量、性能、規格、尺寸等提出更高的技術要求,大力推動了連鑄凝固末端大壓下技術的發展。本文討論了連鑄機地運轉模式、扇形段控制方式、壓下控制方式、輥縫類型、智能壓下工藝參數,以及結晶器窄面上、下口尺寸和扇形段輥縫零點標定與綜合彈性系數測試的研究等問題,為科技研究和工業生產提供了參考。