55 t/h三廢爐點火分析總結

張道鋒, 胡茂龍, 尹 聰

(瑞星集團股份有限公司, 山東東平 271500)

1 概述

瑞星集團股份有限公司(簡稱瑞星股份)55 t/h三廢爐規格型號為Q185/950-55-3.82/450,于2010年10月開車。2011年8月28日至9月4日,瑞星股份對60 t/h三廢爐進行了技術改造。主要將燃燒室爐膛的直徑由原來4.05 m縮減至了2.60 m;隨著爐墻的加厚,煤管、播煤風管、熱電偶及測壓套管也相應地加長了0.70 m,二次風底側入爐管加長了0.45 m;螺旋給煤機由原來的長5.00 m改為了長3.50 m;用小皮帶替代了往復給煤機;在一次風管與二次風管之間增加了串閥。

2014年4月13日至5月2日進行了一次大修,期間更換了水冷壁管、過熱器管及部分風帽,進行大修的主要原因是過熱器爆管頻繁,影響鍋爐運行。

2016年6月22日,三廢爐檢修開車,因空氣預熱器磨損、腐蝕泄漏嚴重,影響開車一次,直到28日更換空預器后才開車成功。

2016年12月至2017年4月,又進行了一次大修,此次大修項目比較多,更換了過熱器、省煤器、水冷壁、鍋爐管、風帽等,并澆筑了爐墻。

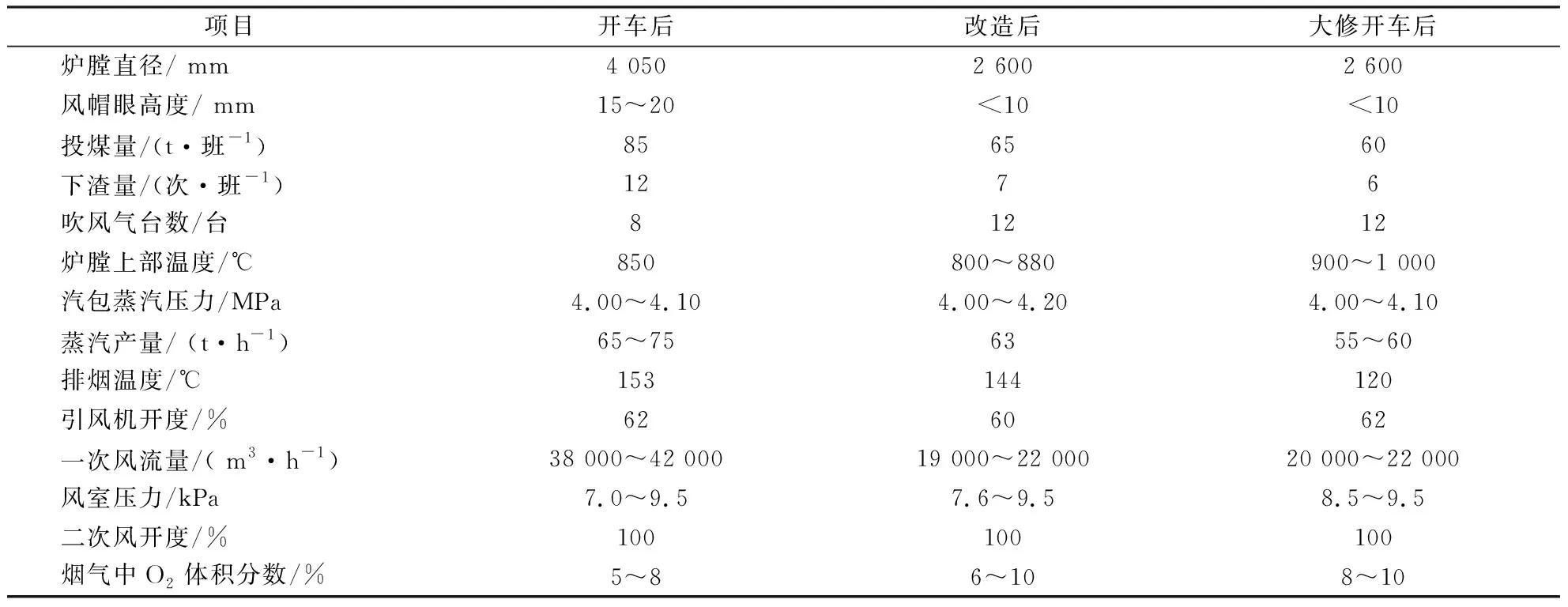

2010年10月30日開車后、2011年8月28日至9月4日改造后、2017年4月大修開車后的對比數據見表1。

表1 對比數據

分析數據后可知,影響三廢爐點火的主要因素有風帽,底料,流化試驗參數,煙煤、木炭量,設備狀態(風機、風擋、空預熱器、串閥等),起火過程控制等6個方面[1]。下面分別對各影響因素進行總結。

2 影響三廢爐點火的因素

2.1 風帽

風帽要求完好,頂部磨損不能出現漏氣,型號與原廠設計一致,外形及規格不宜改動,關鍵指標是風帽眼與底部澆注料間隙控制不大于10 mm,過大會影響流化的風量,過小容易增加澆筑難度,且風帽眼每次開車人工通風帽眼,防止有堵塞造成流化不良。

另外,下渣管澆筑,風室清理也非常重要,處理不好同樣影響流化試驗的效果。

2.2 底料

底料直接影響流化試驗的效果及起火升溫的情況。底料原則上選用三廢爐的下出渣,但是為了確保流化效果同時還要保證底料蓄熱,故需要對底料進行篩選。

2017年10月15日開車,因篩選的粒徑過大,出現難流化的情況,后更換部分細料,流化效果有所好轉,開車升溫比較容易。

底料主要分為粗料和細料,粗料顏色發紅,粒徑大,有氣孔,質量偏輕,主要用來蓄熱;細料顏色白,粒徑非常小,內含細末和碎渣,容易流化但是細末蓄熱差。細料比例控制在20%~25%,過多點火難度大不易提高溫度,過少不容易流化,一次風用量大,消耗木炭和煙煤多,控制難度大同樣不易點火成功。

底料總量控制加入后料層為350~400 mm,過多或過少同樣存在流化和蓄熱的問題。

2.3 流化試驗

流化試驗一次風開度30%~50%,與風擋有關,一次風量20 000~25 000 m3/h,所以流量計不能隨便校驗,目的是確保參考價值,風電流6.0 A左右,不宜過高,風室壓力7.0~9.0 kPa,引風機開度60%以下。

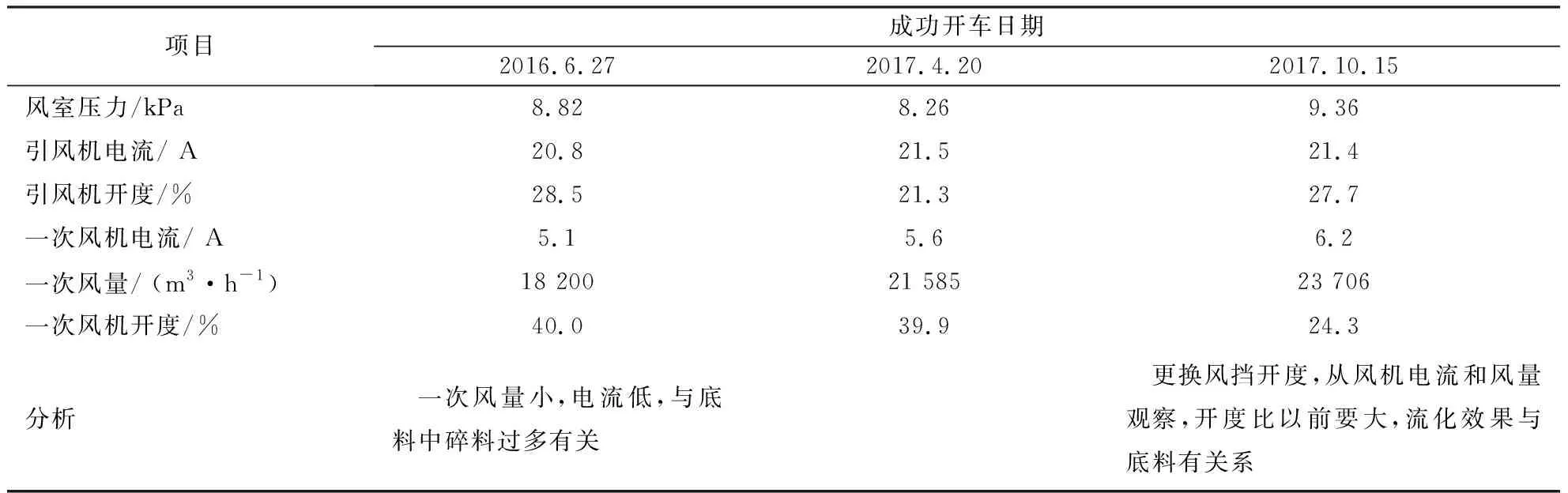

風量不足,檢查空預器損壞情況,2016年6月開車,發現一次風量僅15 000 m3/h。但是因底料使用的細料多,雖然流化但多次點不著火,最后檢查發現空預器腐蝕損壞。一次風擋開度過大,風機電流過高,風室壓力高,一般要檢查底料和風帽,底料使用過后,風帽澆筑尺寸不合格容易造成風量過大,所以需要在開車過程中嚴抓檢修質量,確保流化試驗合格。幾次成功開車流化試驗的數據見表2。

表2 成功開車流化試驗數據

2.4 煙煤和木炭

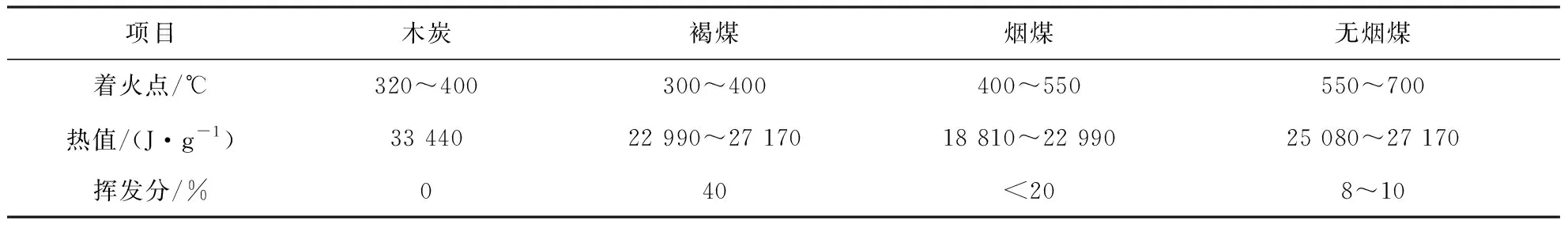

木炭床上點火原理:使用木炭加熱底料,帶入初始的熱量,同時使用木炭點燃煙煤,再使用煙煤進一步加熱底料,等床溫達到白煤末著火點后,引燃白煤末,通過風量和給煤數平衡爐溫為900~1 000 ℃,煙氣中氧的體積分數為7%~10%[2]。各種燃料的著火點和熱值見表3。

煙煤要求含水質量分數小于6%,越干越好,存放時間太長揮發分少,不容易著火,最好使用新進廠煙煤,所以一般開車前更換煙煤和料倉原料。點火前可以先將3~5 t煙煤通過斗提機加入空料倉。

木炭需要著透,防止起火時燃燒不充分升溫困難,不能出現硬塊或燃燒不完全情況。木炭分兩個爐門點著后均勻加入,總加入量一次16袋,一袋30 kg。

表3 各種燃料的著火點和熱值

2.5 設備狀態

設備狀態容易被忽略,要確保風擋、串閥處于原來狀態,停車大修要檢查空預器,出現泄漏要進行焊補,否則將影響流化試驗的數據,影響開車的調整。

2.6 開車控制過程

起火是三廢爐開車最重要的部分,成功與否往往就在開車的幾分鐘時間,期間要嚴格注意爐溫和給煤數的控制。因為熱電偶對溫度的反應較慢,爐溫每3 s才刷新一個數據,而且數據是連續的,所以數據傳輸系統(DCS)顯示的爐溫是比較滯后的,操作人員點火一般都參考煙氣中氧含量來控制給煤數和風量。

起火前先啟動引風機,再將引風機風擋調節至流化試驗開度,然后開鼓風機,將風擋調節至流化試驗位置,爐溫逐漸升高,氧含量逐漸降低,說明木炭經一次風助燃后已經開始加快釋放熱量,這期間要人工從螺旋給煤機處加入煙煤,確保爐膛內燃料燃燒,爐溫逐漸升高,一般爐溫升至400 ℃時(達到煙煤著火點),使用皮帶輸送煙煤,通過控制給煤數來控制燃燒時的爐溫,當氧體積分數降至3%左右,或者降得速率過快時,停止加入煙煤,如果氧體積分數還繼續降低,則加大一次風量;如果爐溫過高達到1100 ℃,氧含量仍然不見升高,為了防止結疤,可大幅度加大一次風量,盡量疏松料層降溫,直到氧含量開始降低,再調整至流化試驗風擋位置。

整個過程要求操作人員判斷準確,控制果斷,且反應敏捷,有預見性。需時刻關注氧含量的變化,一旦出現滅火,馬上根據爐溫情況進行降溫處理,防止結疤延誤開車進度。

總結現階段點火過程,底料的選擇很重要。底料蓄熱效果好,流化適宜,爐溫升高與降低較平緩,過程容易控制;底料蓄熱差,爐溫會出現升溫快、降溫也快的情況,給煤數難適應爐溫變化,導致起火失敗。每次開車都要進行總結,對新采集的數據,分析出現異常數據的原因,制定應對措施。

3 效益分析

Q185/950-55-3.82/450型小型三廢爐蒸發量小,一般采用床下點火,費用高,而采用木炭床上點火,能大大節省費用。

以柴油為燃料的床下點火方式操作簡單,但是一次點火消耗柴油量比較大,以55 t/h三廢鍋爐為例,每次點火需要2 t柴油,按7 500元/t計算,柴油的費用高達15 000元,而且柴油的運輸和儲存,油庫的安全設施管理都需要非常大的人力、物力投資,一個小型的油庫投資一次大約要幾十萬元,還要經過嚴格的安全、消防審批,后期安全管理難度也非常大。

以木炭為燃料的床上點火較簡單,以55 t/h三廢爐為例,點火一次只需要木炭500 kg,即點一次火只需要1 500元左右,成本僅為以柴油為燃料的床下點火的十分之一,缺點是操作較難掌握,對底料篩選要求較高。

4 結語

采用木炭床上點火方式,既能節省成本,還能減少投資,同時減少油庫安全管理的隱患,目前很多廠家仍運行小型的三廢爐來實現節能環保。