厚煤層綜放開采礦壓顯現規律及支架選型優化

王俊青

(山西新村煤業有限公司,山西 長治 046000)

我國的厚煤層儲量占總儲量的45.6%,厚煤層原煤產量占到了全部產量的44.8%,厚及特厚煤層是主要的開采對象,其安全高效開采具有主要意義[1]。綜放開采技術是實現厚及特厚煤層高效集約化生產最有效的方法之一。某煤礦由于在開采過程中對厚煤層綜放開采條件下工作面礦壓顯現特征缺乏深入了解,工作面開采受頂板活動的影響突出[2]。同時,由于綜采生產技術管理水平和經驗不足等原因,工作面支架-圍巖相互作用關系較差,存在煤壁片幫、端面冒頂等礦壓顯現情況。

以某煤礦1109工作面厚煤層綜放開采為工程背景,采用理論分析、數值模擬和現場實測相結合方法對厚煤層綜放開采礦壓顯現規律、支架選型以及支架適應性分析,以保障厚煤層安全高效開采。

1 生產地質條件

該礦主采的4號煤層結構較簡單,煤厚6.5 m ~10.5 m,平均8.5m,煤層傾角0~10°,平均5°。煤層厚度變化較穩定,煤層夾矸變化明顯,由東向西呈逐漸變薄的趨勢,夾矸一到三層,厚度0~1.5 m,以泥巖為主。主要的一層夾矸(4-1和4-2的分界層)位于煤層頂板向下3.3 m~5.0 m處,夾矸厚度由東向西變化為1.5 m~0 m。

1109工作面采用走向長壁綜合機械化放頂煤一次采全厚開采,考慮到距煤層頂板3.0 m~3.5 m存在一層較穩定夾矸層,確定工作面機采高度3.0 m。

2 綜放工作面覆巖活動規律分析

結合1109工作面煤巖層地質和開采技術條件,建立三維模型對覆巖活動及頂板應力場、破壞場分布規律進行模擬分析。

2.1 數值模型及模擬參數

應用有限元程序FLAC3D,以1109工作面地質條件為背景,對工作面煤層開采后覆巖移動破壞情況進行數值模擬,建立數值計 算模型尺寸為300 m×200 m×132 m,工作面沿X軸方向推進,采用Mohr-coulomb本構模型[3],模型兩側與前后限制水平方向移動,模型底部邊界限制垂直方向移動,模型上部加自重荷載8 MPa。數值模擬計算采用的煤和巖體的力學參數如表1所示。

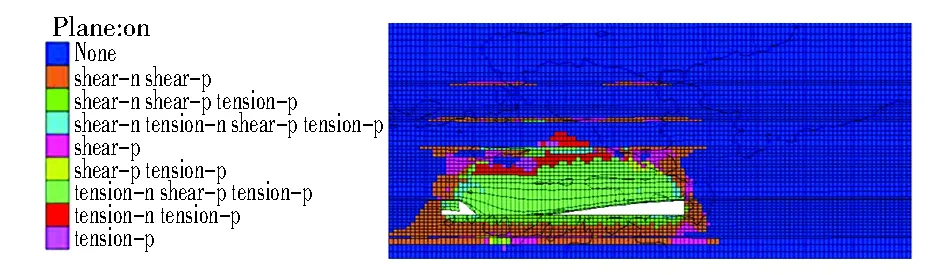

表1 煤和巖體的力學參數Table 1 Mechanical parameters of coal and

2.2 數值模擬結果分析

(1)圍巖破壞場分析

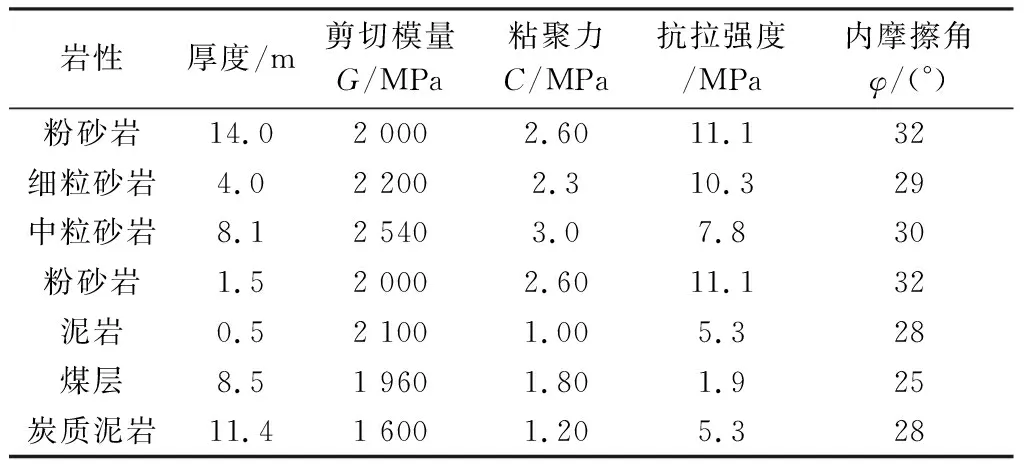

1-a 工作面回采60 m

1-b 工作面回采120 m圖1 隨工作面推進覆巖破壞情況Fig.1 Overlying rock damage with the advance of working face

對覆巖破壞的模擬結果分析:圖1-a,當工作面推進至60 m時,煤層頂板中8.1 m厚中粒砂巖、1.5 m厚粉砂巖和0.5 m厚泥巖已完全破壞,塑性區已經發展14.0 m厚的粉砂巖上部,工作面煤壁前后方的破壞區寬度為7.5 m,冒落帶高度為28.1 m。圖1-b,當工作面推進至120 m時,在采空區自下而上,依次發育表現出拉伸破壞、剪切破壞和彈性變形區域分布,每一次基本頂周期性的破斷和垮落都會使得發生拉伸破壞的區域范圍逐漸變大,同時上部剪切破壞的區域也在不斷擴大,但是工作面的冒落帶高度維持在33.2 m。

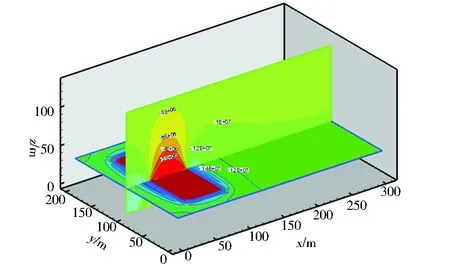

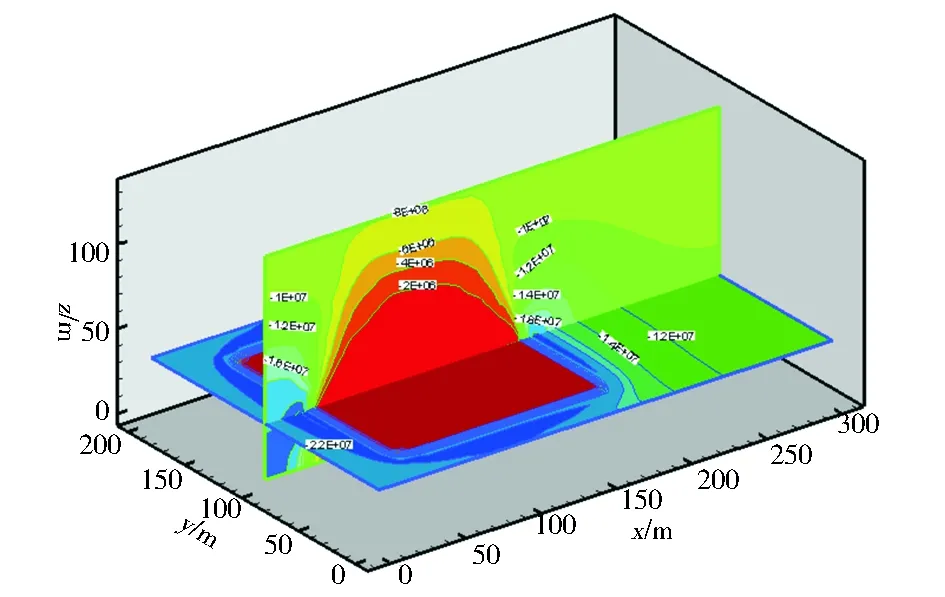

(2)圍巖應力場分析

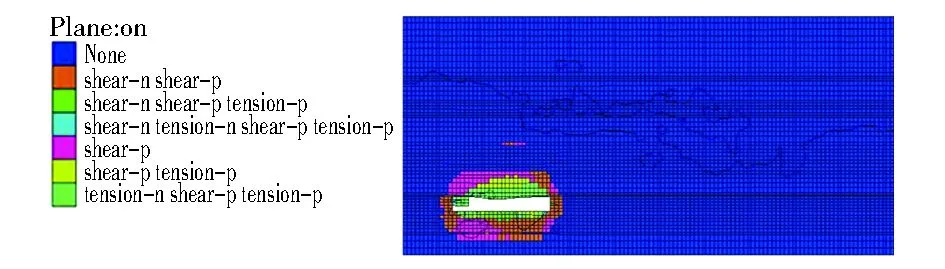

對圖2為隨工作面推進覆巖應力場變化情況分析:圖2-a,當工作面回采60 m時,工作面回采擾動范圍進一步加大,工作面上方的低應力區逐漸向上延伸,工作面煤壁高應力區最大主應力值達到18 MPa以上,煤壁前方低支承應力區寬約7.5 m,在工作面前方9 m處出現峰值支承應力,煤壁支承應力達到工作面回采過程中的一個極值,可以認為此時基本頂達到了極限強度,初次垮落。

2-a 工作面回采60 m

2-b 工作面回采120 m圖2 隨工作面推進覆巖應力場變化情況Fig.2 Stress field variation of overlying rock with the advance of working face

圖2-b,當工作面回采120 m時,開采擾動趨于穩定,基本頂巖層形成較大范圍的應力拱結構,采空區前方后方高支承壓力區距煤壁約20 m,工作面前后方煤壁高應力區最大主應力值區域穩定不變。

3 綜放液壓支架選型

由覆巖活動規律的數值模擬研究,可知1109工作面老頂類別為Ⅱ來壓較明顯老頂,直接頂類別為2較中等穩定頂板,支架類型選擇掩護式或支撐掩護式。因為支撐掩護式支架相對于掩護式支架對頂板的切頂能力強且通風斷面大適合高瓦斯工作面,故1109工作面選用支撐掩護式支架較合理。

(1)支架最大高度

考慮到工作面頂板存在偽頂或者頂板局部冒落的可能,液壓支架的最大支護高度應該在煤層最大采高的情況下增加0.2 m~0.3 m[4],即:

hmax=Hmax+(0.2~0.3) m.

式中:Hmax為開采煤層的最大高度,m。

(2)支架最小高度

支架最小高度由下式計算:

hmin=Hmin-S-g-e.

式中:hmin為開采煤層的最小高度,m;g為支架頂梁與底座浮矸厚度,取0.05 m;e為支架移架時支柱回縮量,一取0.03 m~0.05 m;S為支架后立柱最大下縮量,即:S=aRHmin;R為后立柱到煤壁的距離,m;a為考慮到頂板級別的系數,對于Ⅰ、Ⅱ、Ⅲ級頂板分別取值為0.04、0.025、0.015。

根據1109工作面4-1煤層厚度為2.8 m ~5.4 m,因此根據以上公式可得,工作面支架的最大高度應為5.6 m ~5.7m,最小高度應為2.45 m ~2.55 m。另外,根據1109工作面現場生產實際,工作面煤層距底板3.0 m左右有一層泥巖夾矸,為了保證采煤機順利割煤以及端面頂板的穩定性,決定工作面煤層最大開采高度控制在3.0 m左右。所以,支架的最大采高應≥3.0 m,最小采高應滿足≤2.45 m ~2.55 m。

綜合以上,采用ZF6400/17/32型液壓支架支護頂板,全部垮落法管理頂板,支架間距為1.5 m。

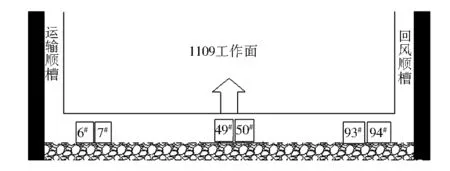

4 工作面液壓支架工作阻力實測分析

為了分析工作面支架的承載特征及適應性,沿工作面傾斜方向在上、中、下三個部位布置測區,共6條測線,上部測區布置在93#、94#液壓支架所在位置,中部測區布置在49#、50#液壓支架所在位置,下部測區布置在6#、7#液壓支架位置,如圖3所示。采用YHY60(B)礦用本安型數字壓力計自動采集壓力,對工作面液壓支架工作阻力進行觀測[5]。

每條測線在液壓支架上“前立柱”和“后立柱”分別安裝1臺壓力計。該壓力計有兩個接入口,每個接口測一根立柱的壓力。這樣支架前排兩根立柱用一個壓力計觀測,后面的兩根立柱用一個壓力計,共安裝12臺。

圖3 工作面測線布置示意圖Fig.3 Measuring line layout of working face

對支架的工作阻力進行觀測,得到以下結果:

表2 實測液壓工作阻力值Table 2 Measured hydraulic working resistance

由表2可以看出:時間加權工作阻力平均值為3644.34kN/架,相當于額定工作阻力定工作阻力(6400kN/架)的56.94%。其最大值為5963.80kN/架,相當于額定工作阻力的93.18%。實測循環末工作阻力平均值為4716.69kN/架,循環末工作阻力實測值(平均值)與額定工作阻力(6400kN/架)比值為73.70%;頂板來壓時最大工作阻力6302.16kN/架,為額定工作阻力的98.46%。液壓支架在1109工作面應用時,支架的工作阻力利用充分。

5 結束語

厚煤層采用綜放開采,隨工作面推進,頂板下部巖層發生拉破壞,頂板破壞高度不斷增大,冒落帶高度為28.1 m~33.2 m,工作面支架需控制頂煤、直接頂和部分基本頂載荷。

在工作面前方煤壁為應力增高區,出現應力峰值,達到18 MPa,在超前支撐壓力作用下,工作面煤壁發生破壞,支撐能力下降,要求支架具有較強的承載能力和抵御失穩沖擊破壞能力。

確定采用ZF6400/17/32型液壓支架支護頂板,發現實測工作阻力均小于支架額定工作阻力,認為支架工作阻力具有良好適應性。