大直徑微型盾構在城市管廊施工中的技術要點

鄭磊,曹慶喜

(中國路橋工程有限責任公司)

1 引言

由中國路橋工程有限責任公司(香港)承建的大直徑微型盾構頂管工程是香港屯門區望后石主干渠務系統中難度最大(管徑最大且穿越巖層)且最為關鍵(管線最下游連接望后石污水處理廠)的施工項目。合同段共有8段頂管,總長約860m。頂管采用鋼筋混凝土制作,內徑2500mm,外徑2970mm,壁厚235mm,每節長2000mm,混凝土強度為50MPa。

其施工地段處于青山山脈南麓,根據前期鉆孔情況,頂管所處地層均為巖性地層,管線穿越的大部分地層圍巖等級為II級。

2 TBM選型

對現場地質情況進行調查后,結合項目工期要求決定采用適用于巖層的泥水平衡法施工。根據工程量、工作強度及地質條件,委托日本ISEKI公司設計并生產1臺泥水平衡式TBM微型盾構機。

本TBM在傳統微型巖盤盾構機的滾刀設計的基礎上,引入了大型盾構機的鉸刀以及土壓平衡盾構機中的刮刀設計。刀盤選型對比如表1所示。

3 技術要點

在本項目泥水平衡法頂管施工中,整個施工過程由掘進系統、頂推系統、測量糾偏系統、泥漿循環系統、注漿減摩系統以及輔助保障系統協同完成。

3.1 掘進系統

掘進系統主要由刀盤和刀盤驅動電機組成。需要注意的是,由于巖石本身軟硬程度及風化程度不同,在同頂力的情況下,頂進速度會突然降低甚至變為0。此時,不可盲目增大頂力(盲目增大頂力有可能造成刀具鎖死并導致非正常磨損,嚴重時可能造成驅動電機燒毀),而要將頂推手柄放在持荷位置(既不前進,也不回退),保持巖面阻力并使刀盤在同樣位置對巖體持續切削一段時間,然后向前推進[1]。頂推過程中,操作人員要密切關注儀表盤上的迎面阻力、頂推力及頂推速度。

3.2 頂推系統

頂推系統是頂管施工的推進動力源,主要包括主頂油缸及中繼間,頂進過程中,鋼筋混凝土管材和TBM工具在頂進軸線上受力。

表1 刀盤選型對比

與主頂油缸接觸的管材承受的頂推力最大。實際頂進過程中,其發生局部受壓破壞的風險也最大,為盡量減少因局部受壓造成的管材破壞,布置主頂油缸時,要盡量沿管材圓周均勻布置,活塞桿和管材之間應引入分壓環。

由于管材所受摩擦力隨頂進距離的增加而增大,當所需頂推力超過主頂油缸的頂推能力或鋼筋混凝土頂管能承受的最大荷載時,需要設置中繼間。

頂推系統的工作核心是頂力控制。頂力控制包括以下二個方面:

1)工作千斤頂的最大輸出頂力

該項控制頂力其實就是頂進設備的工作能力。根據參考文獻[2]中推薦的經驗公式,頂進鋼筋混凝土管時,頂力估算公式為:

式中,P為計算的總頂力,kN;ω為管道單位長度的自重,kN/m;L為管道的頂進長度,m;n為土質系數,按管頂是否形成卸力拱而定,巖層、黏性土及含水量不大的粉土中,開挖后能形成卸力拱的,n取1.5~2;砂土、含水量大的粉土、砂礫土,開挖后不能形成土拱時,n取3~4。

結合本項目,最長頂推距離L=160m, 管道單位長度自重為ω=50.5 kN/m, n取1.75,可估算最大頂力約為14140kN,據此應采購8只最大輸出頂力為2000kN的頂推油缸作為主頂設備。

2)管材的允許壓力

在全截面參與受壓的理想情況下,管材能承受的壓力很大。但在頂進過程中,實際頂進軸線與理論頂進軸線不可避免地會產生偏角。在這種情況下,管材實際上處于局部受壓,可以承受壓力便會衰減。

根據香港地區施工規范要求,采用BS EN 1916:2002《無鋼筋和鋼筋混凝土管和管配件》提供的計算方法,其實質思路是將管材在頂進時的接觸狀態分為二種:①全截面接觸;②非全截面接觸(偏角出現時)。根據管材的內外徑之比得出管材在非全截面接觸時的荷載折減系數e,從而得出局部承壓下(最不利狀況)管材的允許承受壓力。

主要計算參數計算如下:

管材內徑:di=2500mm

管材外徑:de=2970mm

管材壁厚:t=235mm

管材偏角:φ=0.3°(管材生產商建議)

水松板壓縮量:t1=5mm(試驗得出)

管材縫隙寬度:d=detanφ-t1=10.6mm

水松板接觸寬度:

根據以上參數求得:

圖1 荷載折減系數查詢圖

從圖1查得:

荷載折減系數:e=0.44

管材名義強度:fck=50MPa

全截面接觸時管材接觸面積:

管材最大理論設計荷載:

全截面接觸時管材容許最大頂力:

非全截面接觸時管材容許最大頂力:

3.3 測量糾偏

測量糾偏系統由洞口電子經緯儀、機頭標靶、激光發射器、傾角羅盤、糾偏油缸、控制室顯示儀表以及糾偏旋鈕等組成。

在實際頂進過程中,頂管機可能會發生方向偏差和自轉偏差。而方向偏差又包括軸線高程偏差和平面方位偏差。方向偏差通過控制面板上的糾偏旋鈕控制置于TBM機頭內的4個糾偏油缸進行控制;自轉偏差則通過反轉刀盤進行控制。操作過程中,要做到勤糾和緩糾,過大的糾偏和過快的糾偏都可能使與機頭相連的第1節甚至前幾節管材因局部承壓而遭到破壞。

3.4 泥漿循環

泥漿循環系統主要由泥水倉、錐形破碎總程、泥漿泵、中繼泵、旁通閥、截止閥、泥漿管道、沉淀池以及泥漿池等組成。泥漿循環系統的主要作用是:①作為將切削下來的巖體輸送至地面的載體;②平衡地下水壓力及巖體壓力。

由刀盤切削下來的巖塊在刀盤葉片的帶動下不斷滾落到泥水倉下部的破碎口,通過泥漿的吸入作用,巖塊在經錐形破碎總程破碎到一定尺寸后和泥漿一起經出漿管抽至沉淀池,經過沉淀作用,上層泥漿循環進入泥漿池,通過注漿管進入泥水倉,從而實現泥漿的循環。

3.5 注漿減摩

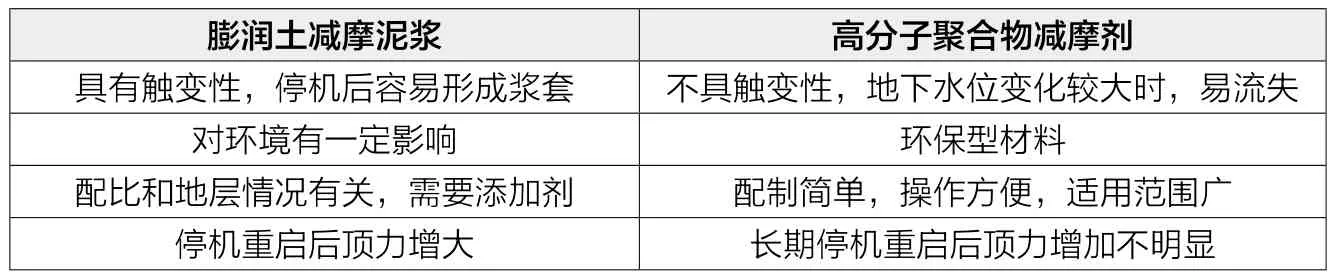

目前的注漿減摩系統使用的減摩材料大致可分為兩類:傳統的膨潤土減摩泥漿和新型的高分子化學減摩劑,這兩種減摩材料對比情況如表2所示。

本項目施工地段屬濱海地區,受潮位影響地下水位變化較大。結合上述兩種減摩材料的特點,本項目采用兩種減摩材料混合的方法,具體配合比為1:1:98(膨潤土:POLY-DRIVE聚合物:水)。上述混合物在經過注漿機離心攪拌后形成一種絮凝狀漿體,通過鋼筋混凝土管上的注漿孔加壓注漿。

表2 減摩材料對比情況

3.6 輔助保障

輔助保障系統包括發電機、水泵、履帶吊車、隨車吊、抓泥車及日常維修保養(刀頭更換、油泵維修和電力故障排除等)人員和設備。在實際頂管過程中,頂進作業時間只占到了整個作業時間的43%。要提高TBM施工工效,應降低其他作業時間在整個作業時間中的比重,這就要求各個輔助保障系統處于良好的工作狀態,動力、吊裝和排泥等關鍵設備要定期安排檢修、保養。

4 結語

合理選用泥水平衡式微型盾構機,并針對地質情況對刀盤和刀具設置進行優化,提高工程的可靠性,在保證施工進度的同時提高經濟效益。本工程采用新型POLY-DRIVE聚合物加膨潤土的注漿減摩方法,成功解決了聚合物減摩材料在地下水位頻繁變化巖層中的流失問題,可以形成較為完整的泥漿套,顯著降低了摩阻力,使本工程日頂進距離最長為6.3m,月頂進距離最長為89m,均達到了在同等管徑和地質條件下,同類施工方法中的國內、外先進水平。