X80天然氣管道在役焊接應力分析與調控*

丁雅萍,湯海平,姜修才

(1.四川建筑職業技術學院 交通與市政工程系,四川 成都 610399;2.西南石油大學 機電工程學院,四川 成都 610500;3.中國石油天然氣管道局維搶修分公司, 河北 廊坊 065000)

0 引言

管道在役焊接是指在不停輸的條件下,在管道上進行焊接施工。由于其具有經濟、環保和高效的特點,自20世紀70年代提出和應用以來,在油氣管道補強、換管及改線等管道修復和改造工程中廣泛應用[1-2]。1997年,陳懷寧等人指出,油氣管道在役焊接安全問題主要包括2個方面,一是焊工的安全,二是焊接結構的安全[3]。這2個問題在油氣管道在役焊接時可以歸結為焊接結構的安全問題,一旦管壁燒穿而發生油氣泄漏,對焊工安全造成危害[4-6]。然而,根據相關標準和文獻,當管道壁厚超過6.5 mm后,燒穿的風險顯著降低,而冷裂紋的風險顯著增大[7]。

相關研究結果表明,焊接殘余應力是導致冷裂紋形成的主要原因之一[8-9]。雖然管線鋼普遍具有良好的焊接性,但隨著管線鋼強度增加,焊接應力增大,提高了在役焊接冷裂紋產生的風險[10]。2008年,宋立新研究了天然氣管道在役焊接應力變化規律,結果表明,隨著天然氣壓力和流速逐漸增加,軸向殘余應力逐漸降低,而環向殘余應力逐漸增大[11];2016年,Alian等人分析了焊縫焊接順序對316L不銹鋼管道在役焊接應力的影響,結果表明,分段退焊法焊接時產生的殘余應力最小[12]。但由于采用的在役焊接分析模型與實際條件仍然存在差異,其結果需要進一步驗證。

綜上,本文以X80天然氣管道為研究對象,研究天然氣流速和環境溫度對在役焊接熱影響區的應力影響規律,并提出降低X80天然氣管道在役焊接應力的方法,為X80天然氣管道在役焊接安全提供參考。

1 在役焊接本構關系

1.1 在役焊接傳熱過程

有限元模擬焊接過程時,手工電弧焊電弧能量密度分布的函數為雙橢球熱源模型,其熱源前后的能量密度分布函數為[13]:

(1)

(2)

式中:ar,af,b,c均為雙橢球熱源模型函數的幾何參數;ff和fr分別是雙橢球熱源模型函數前后部分的能量系數,ff+fr=2;v表示焊接速度,mm/s;t為時間,s。Q為傳遞到管道和套管的電弧能量,J。

1.2 在役焊接過程力學性質本構關系

在役焊接時,熱影響區的應變主要包括彈性應變、塑性應變和熱應變,計算公式為:

ε=εe+εp+εth

(3)

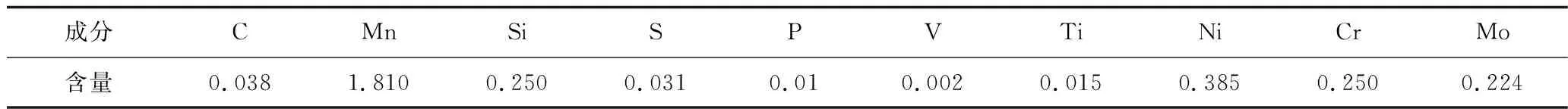

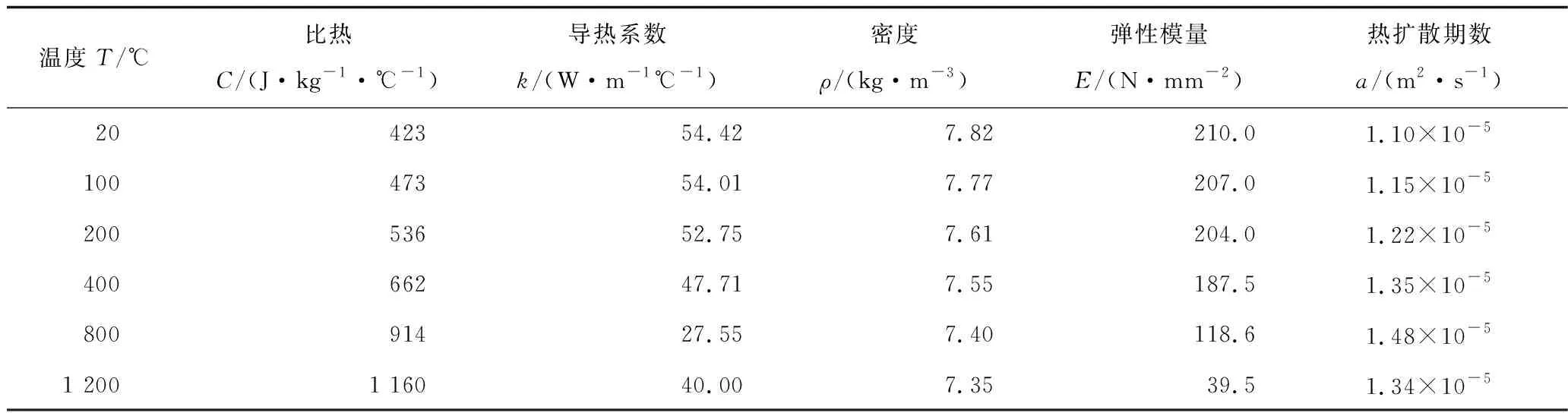

式中:εe為彈性應變,εp塑性應變,εth熱應變。采用Hook定律模擬不同溫度下的彈性應變,塑性應變在焊接時采用混合硬化模型。X80管線鋼的熔點溫度為1 450℃,其化學成分和熱物理性質分別如表1和表2所示。

表1 X80管線鋼的化學成分含量Table 1 The chemical composition of X80 %

表2 X80管線鋼的熱物理參數Table 2 The physical properties of X80

2 有限元模型與驗證

2.1 在役焊接有限元模型

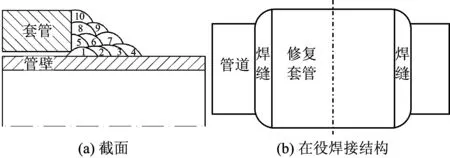

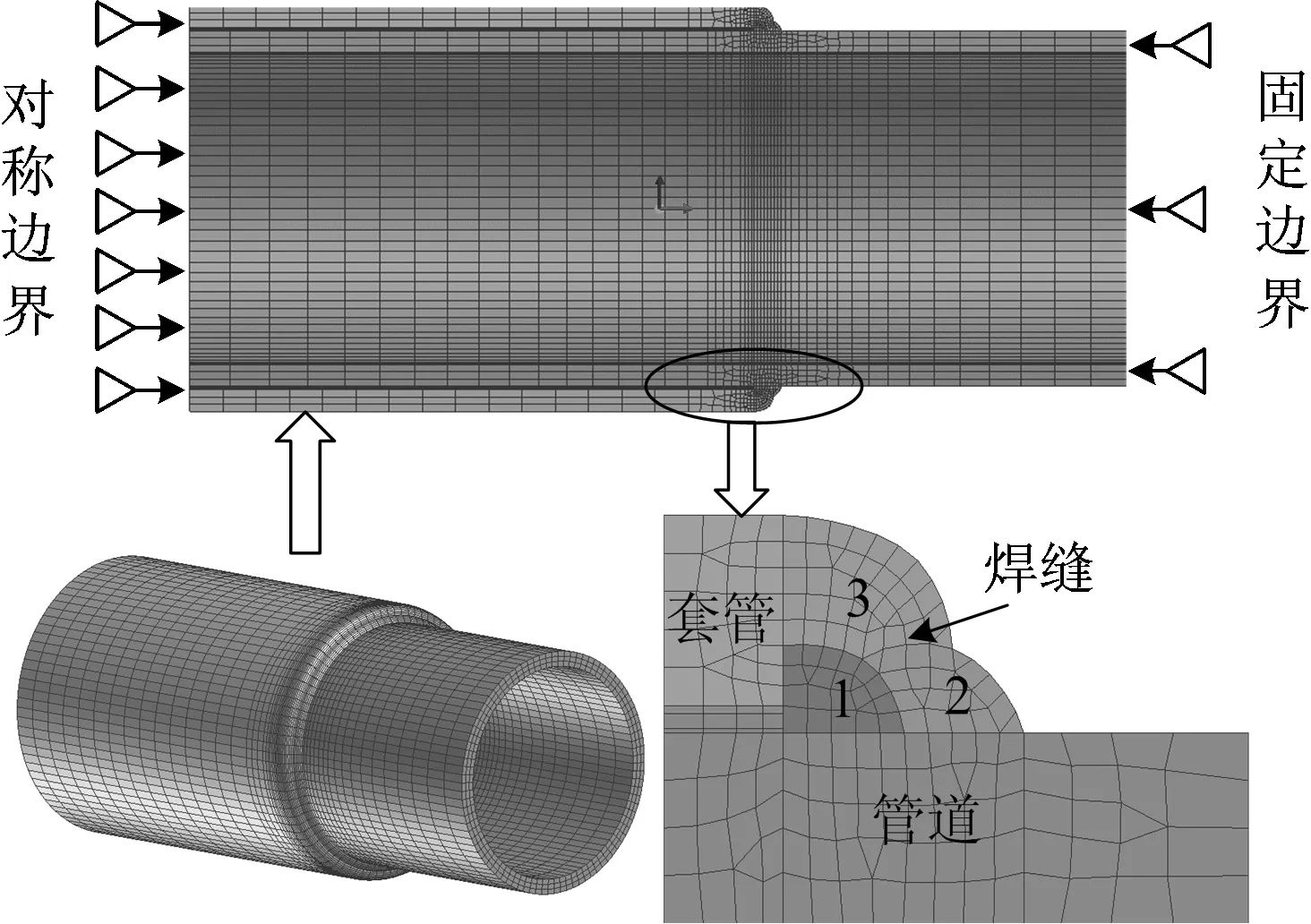

本文以管徑為200 mm,壁厚為8 mm的X80管道為研究對象。根據《鋼質管道帶壓封堵技術規范》(GB/T 28055—2011)的要求,X80天然氣管道在役焊接環向角焊縫焊接形式如圖1所示[14]。由于在役焊接采用對稱施焊,結構具有對稱性,有限元模型如圖2所示。

圖1 管道在役焊接焊縫結構Fig.1 The weld bead of in-service welding on X80 pipeline

圖2 在役焊接有限元模型Fig.2 The FEA mode of in-service welding on X80 pipeline

2.2 傳熱邊界條件

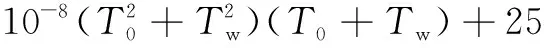

管道外壁與空氣接觸,焊接熱影響區與空氣之間的傳熱形式主要為自然對流和熱輻射[15]。計算公式為:

(4)

式中:h0為管道內壁與天然氣之間的傳熱系數,W·m-2·℃-1;T0和Tw分別為環境溫度和管道外壁熱影響區溫度,℃。

管道內壁在流動的天然氣作用下,其傳熱形式主要為強制對流和輻射。在這2種傳熱形式下,管道內壁與天然氣之間的傳熱系數hi可以表示為:

(5)

式中:D為管道內徑,mm;λ為天然氣為導熱系數,W·m-1·℃-1;Nu為 Nusselt數,其計算公式為:

其次,高校文書檔案是總結管理得失、開展科學管理的重要依據。文書檔案是在學校發展建設中形成的,記錄了學校管理的得與失、好與壞、利與弊,這些都為科學管理提供了資料參考,為科學決策提供了數據依據。

Nu=εRemPrn

(6)

(7)

(8)

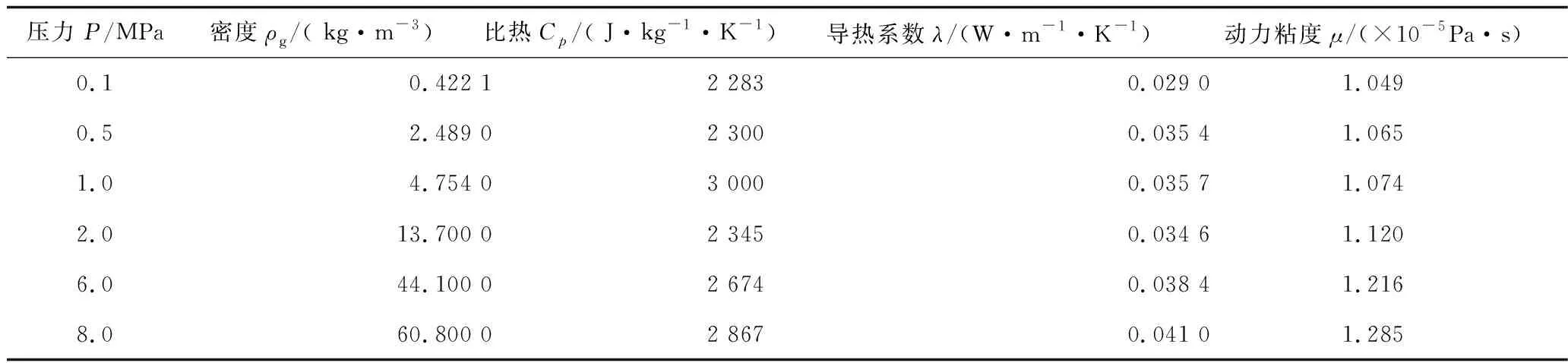

式中:Re為雷諾數;μ為動力粘度系數,N·s/;Pr為普朗特常數;ρg管道內部氣體介質的密度,kg/m3;w為氣體流動速度,m/s;m,n為指數;ε為系數,取值為0.023 6。為了便于計算,假設天然氣的成分為甲烷,其熱物理參數如表3所示。

表3 甲烷熱物理參數Table 3 The physical property parameter of methane in the pipe

2.3 模型驗證

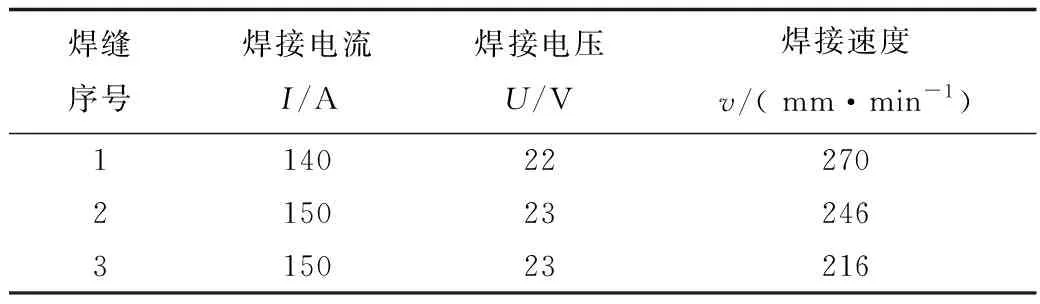

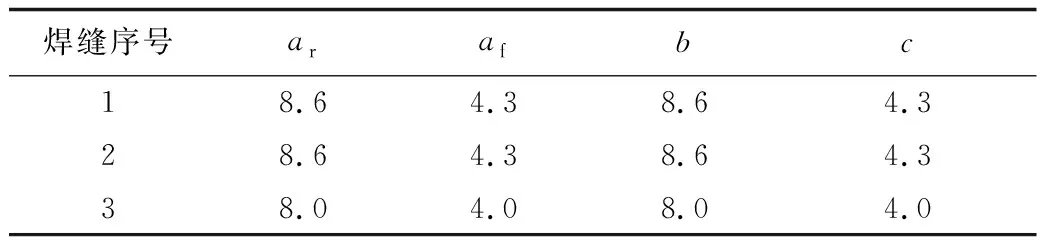

本文采用的焊接工藝參數如表4所示。當X80鋼熔點溫度輪廓線與焊接接頭結構相近時即認為熱源模型參數滿足計算要求。為了簡化計算過程,假設熱源模型參數存在以下關系:

(9)

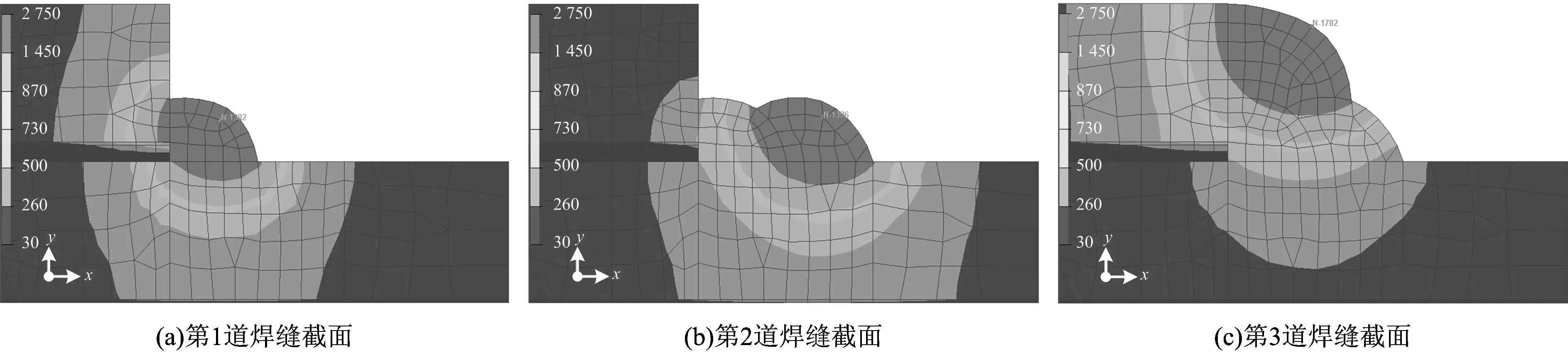

采用有限元方法模擬在役焊接應力時,假設管道全焊縫位置結構相同。計算得到的雙橢球熱源模型參數如表5所示,模型檢驗結果如圖3所示,表明選取的雙橢球熱源模型參數滿足本文計算的要求。

3 在役焊接應力分析

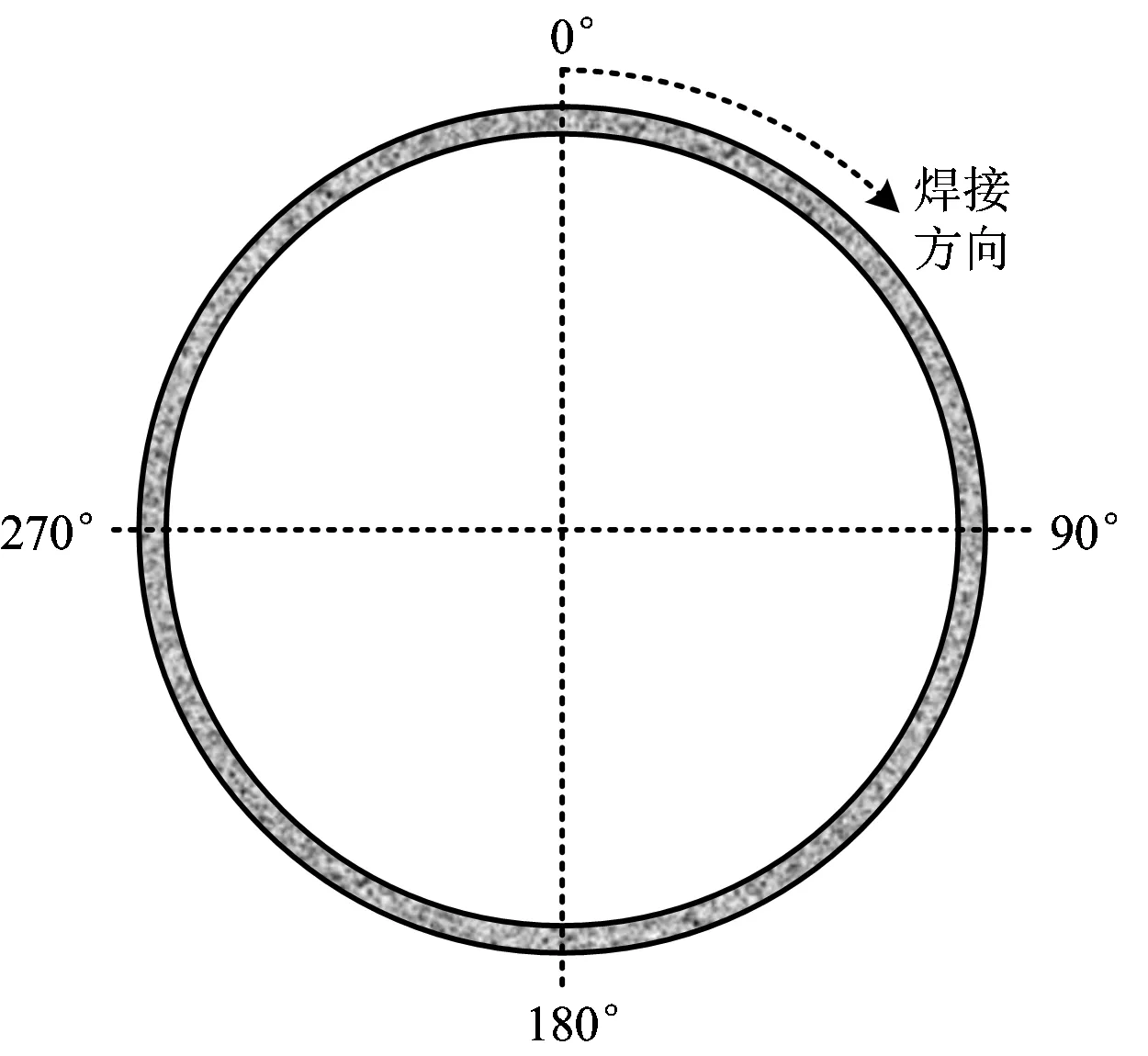

管道截面坐標系如圖4所示。為了便于分析X80管道在役焊接沿管道的應力分布,假設以0°位置為焊縫起弧位置,焊接方向為順時針方向。

表4 在役焊接參數Table 4 The in-service welding parameters

表5 雙橢球熱源模型參數Table 5 The parameters of double ellipsoid heat source

圖3 熱源模型檢驗結果Fig.3 The validation results of the heat source

圖4 管道截面坐標系Fig.4 The coordinate system of pipeline section

3.1 X80天然氣管道在役焊接應力分布規律

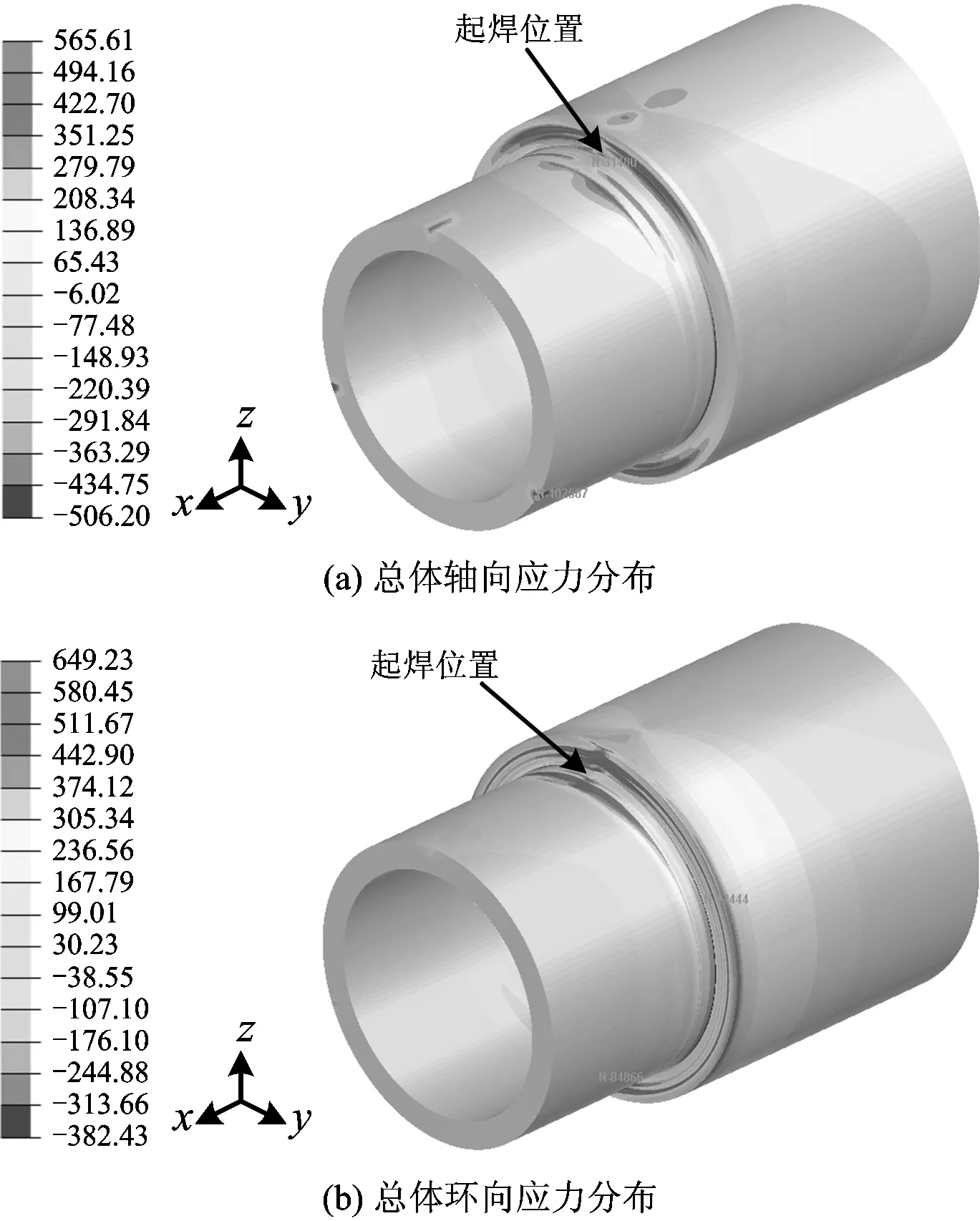

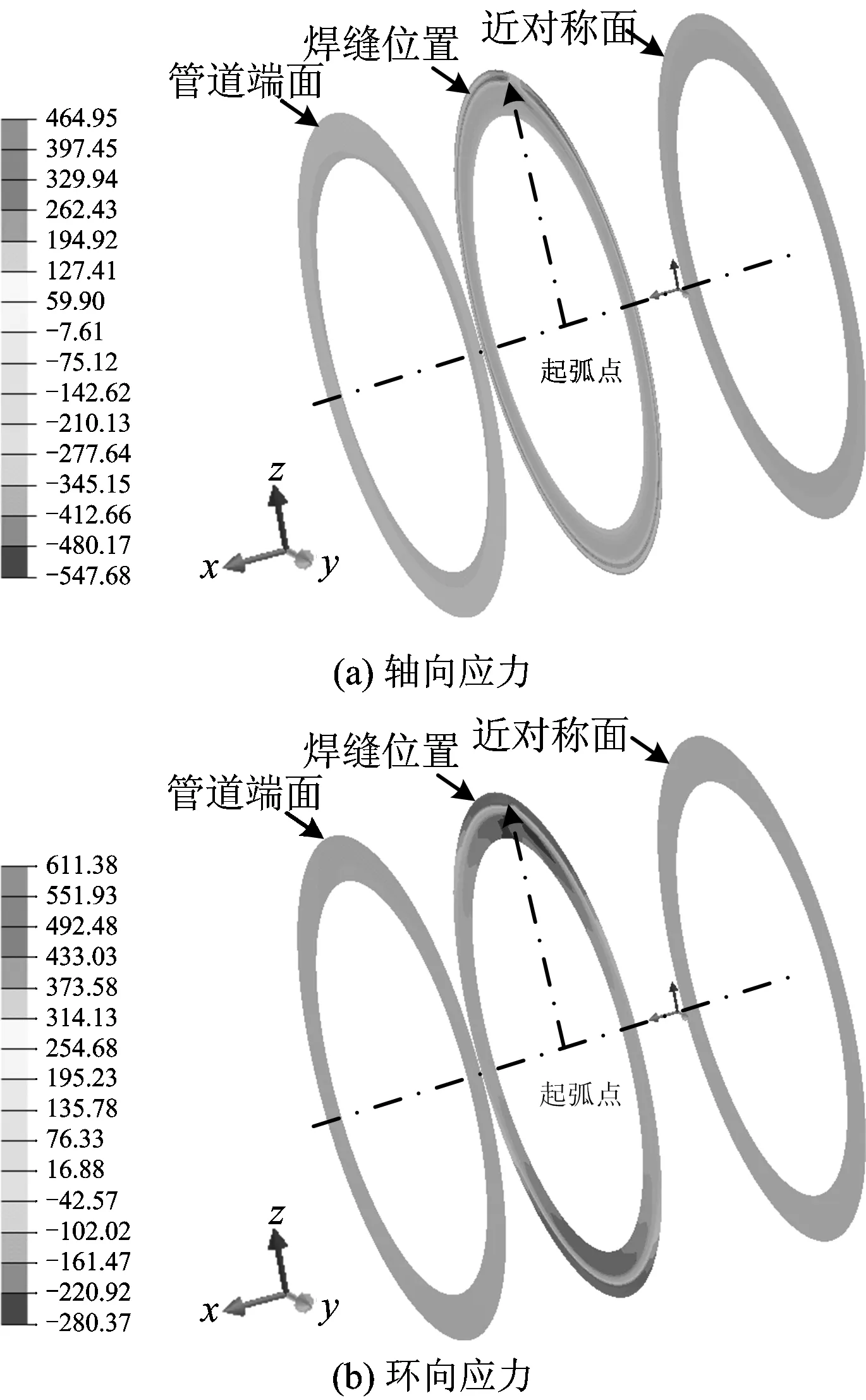

在役焊接完成后,管道上的軸向應力和環向應力的總體分布如圖5所示。管道上的軸向和環向拉應力峰值主要分布在0°和180°位置處,其中,軸向應力和環向應力的峰值分別為565 MPa和649 MPa。

圖5 焊接應力總體分布Fig.5 The welding stress after in-service welding

為了更加清楚地了解沿管壁厚度方向的焊接應力分布,將管道熱影響區、對稱面附近和端面附近進行切片。管道截面應力分布如圖6所示,峰值殘余應力主要位于焊縫熱影響區位置處。

圖6 管道截面應力分布Fig.6 The welding stress on different location of pipeline

因此,在分析在役焊接應力時,以管道外壁沿圓周路徑上的應力作為對比分析。

3.2 X80天然氣管道在役焊接應力影響

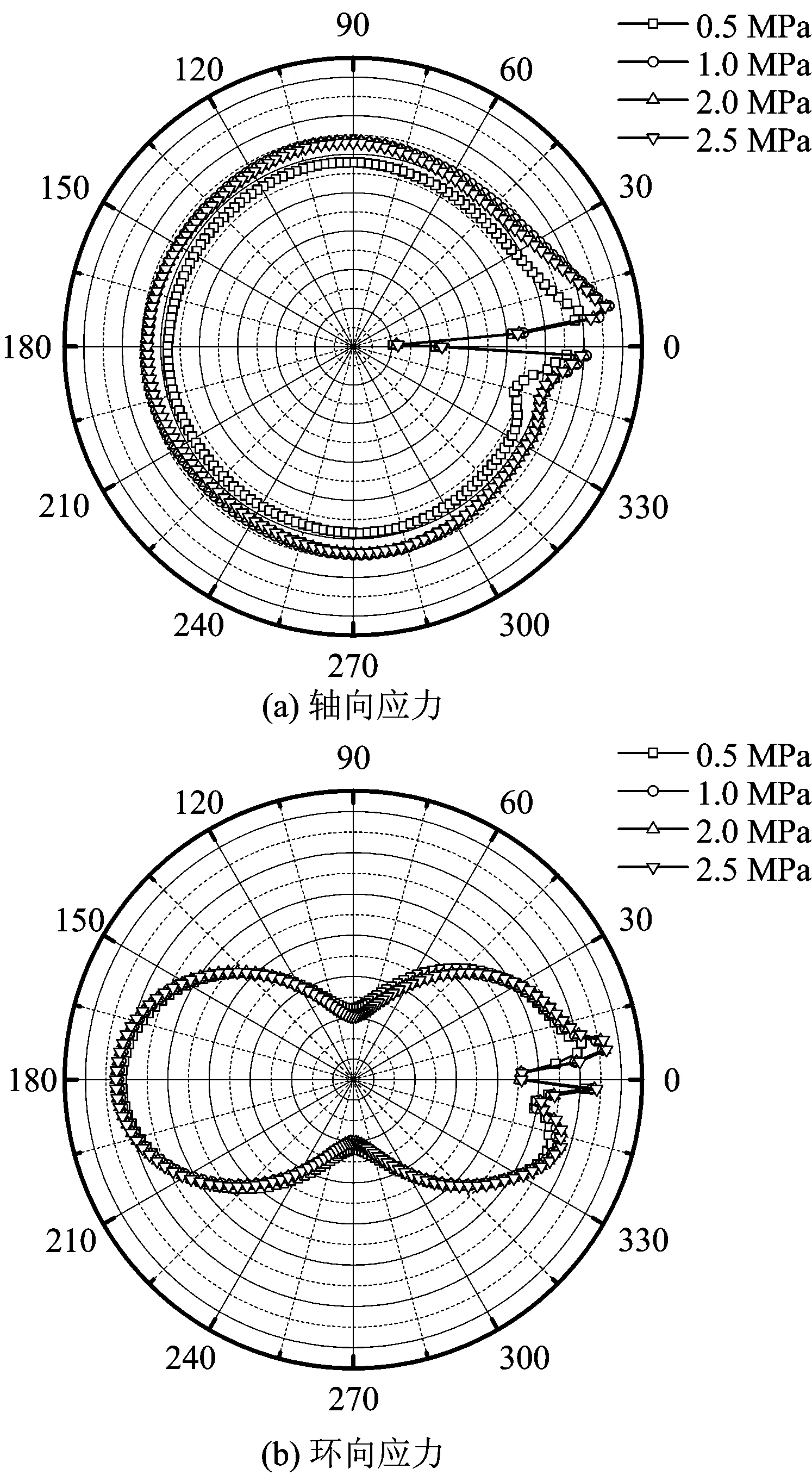

天然氣壓力對管道外壁周向路徑的應力影響如圖7所示。當天然氣壓力從0.5 MPa增加到2.5 Mpa時,軸向峰值應力從192 MPa先增大到272 MPa,隨后降低到263 MPa,而環向應力從501 MPa增大到568 MPa。

圖7 天然氣壓力對焊接應力的影響Fig.7 The effect of pressure on welding stress

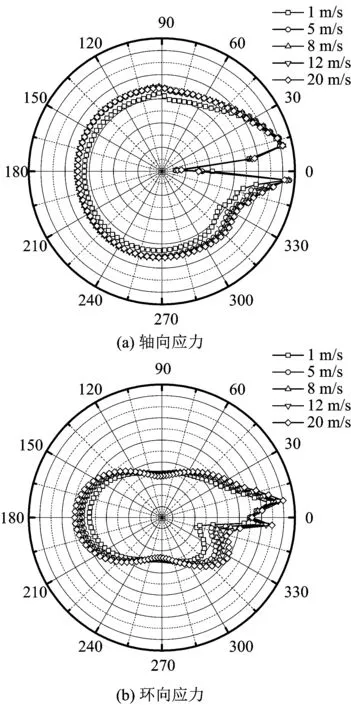

3.2.2 流速的影響

天然氣流速對管道外壁熱影響區周向路徑應力的影響如圖8所示。當天然氣流速從1 m/s增加到5 m/s時,軸向應力峰值從218 MPa增大到228 MPa;當天然氣流速增加到20 m/s時,軸向峰值應力降低到208 MPa;而當天然氣流速從1m/s增加到5 m/s時,環向峰值應力從437 MPa增加到了502 MPa。

圖8 天然氣流速對焊接應力的影響Fig.8 The effect of flow rate on welding stress

3.2.3 環境溫度的影響

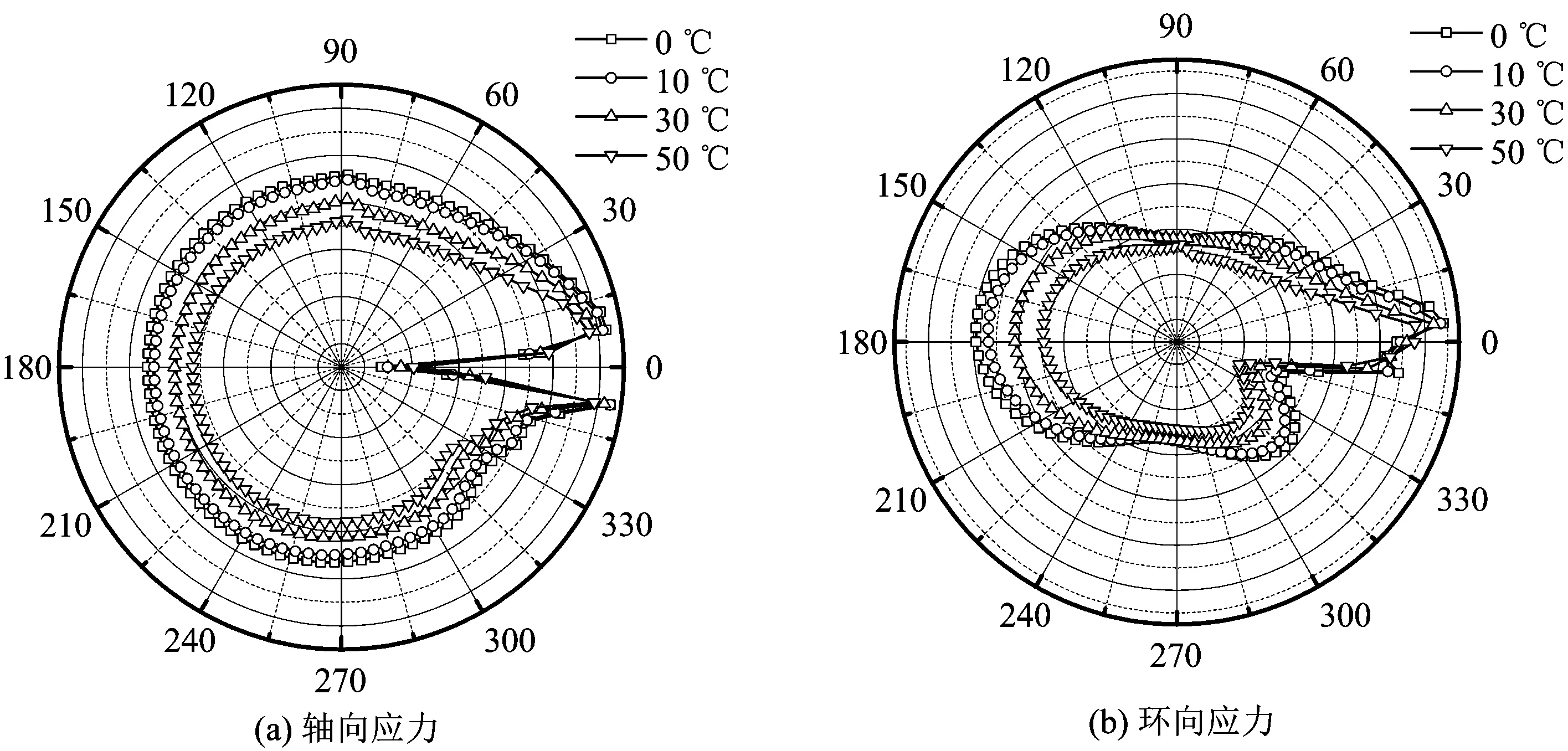

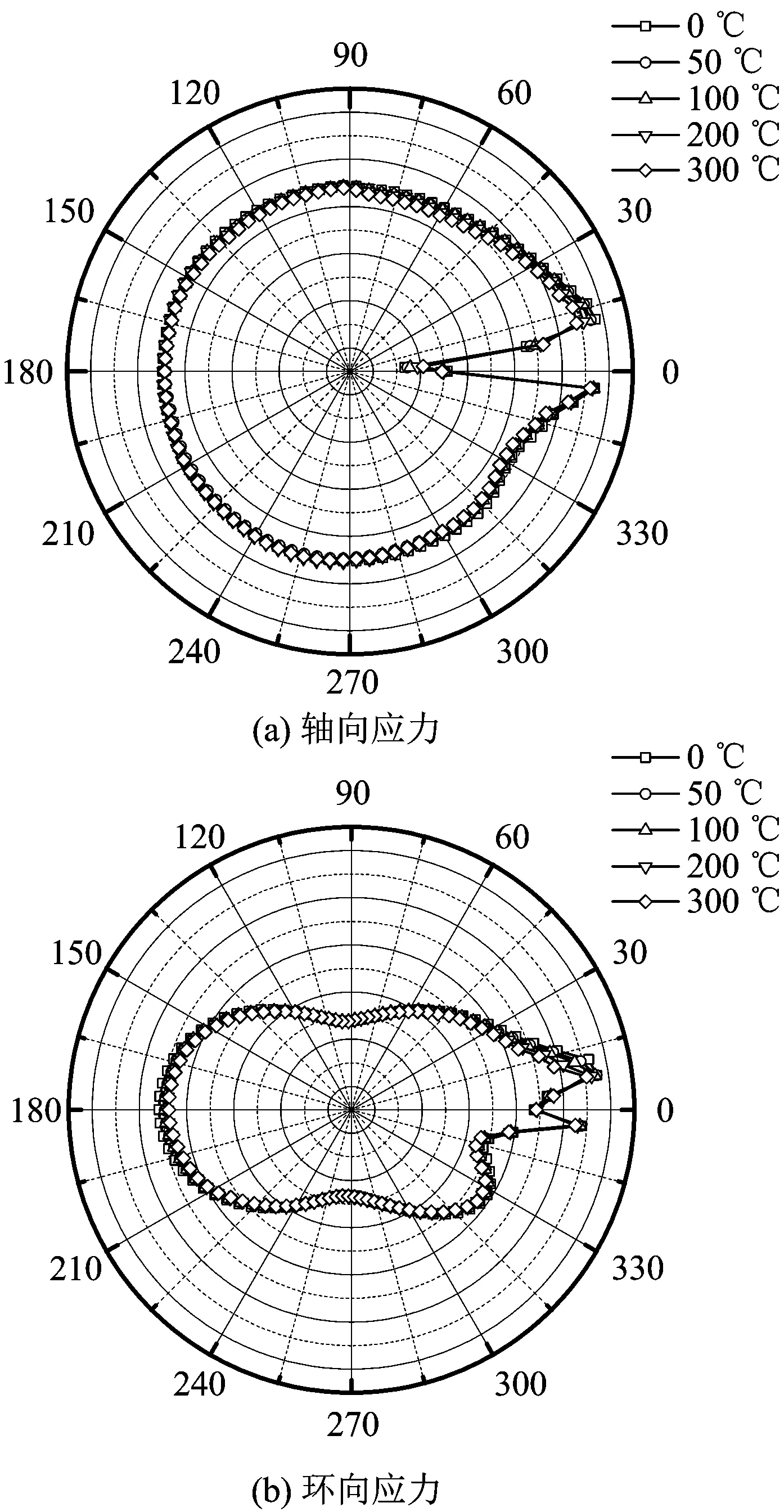

不同環境溫度條件下,管道外壁熱影響區周向路徑的應力變化如圖9所示。當環境溫度從0℃增到50℃時,軸向應力峰值從227 MPa降低到194 MPa;而環向應力峰值從541 MPa降低到了479 MPa。

4 在役焊接安全保障措施

4.1 降低天然氣壓力和流速

通過以上分析可知,在不同的天然氣壓力和流速條件下,管道外壁熱影響區環向應力顯著大于軸向應力,且隨著天然氣壓力和流速增大,環向應力逐漸增加,而軸向應力增大到一定程度后開始逐漸降低。

圖9 環境溫度對焊接應力的影響Fig.9 The effect of ambient temperature on welding stress

4.2 焊前預熱

焊前預熱是調節焊接應力,防止裂紋,提高焊接接頭安全的重要方法之一。預熱溫度對焊接應力的影響如圖10所示。在不預熱條件下,軸向峰值應力和環向峰值應力分別為182 MPa和475 MPa。當預熱溫度從50℃增加到300℃時,軸向應力從172 MPa降低到了161 MPa,而環向應力從475 MPa降低到了453 MPa。因此,采用焊前預熱同樣能夠降低在役焊接的應力。

圖10 預熱溫度對焊接應力的影響Fig.10 The effect of preheat temperature on welding stress

5 結論

1)X80天然氣管道在役焊接時,管道上軸向拉應力和環向拉應力峰值呈對稱分布,且管道外壁上的應力大于管道內壁上的應力。

2)隨著天然氣壓力和流速增加,管道外壁熱影響區軸向應力先增大后減小,而環向應力不斷增加;但管道外壁熱影響區的軸向和環向應力隨著環境溫度的增高而降低。

3)降低天然氣流速和壓力、采用焊前預熱均能有效地降低X80天然氣管道在役焊接的應力,能夠有效提高焊接接頭的安全性能。