基于卡普蘭式水輪機轉輪運行狀態監測系統設計

林 家 洋

(福建水口發電集團有限公司,福州 350800)

0 前 言

近年來由于水口電站下游尾水位的持續下降,機組運行水頭增加,水輪機流道壓力脈動增大,機組出現了比較明顯的空蝕問題,水輪機在偏離最優工況下,機組運行工況更加惡劣,先后出現過水輪機轉輪漏油及進水、轉輪活塞桿折斷、操作架開裂、預緊力松弛、轉輪室開裂脫落以及泄水錐圍板開裂[1]等重大問題, 這些問題無法早期發現與預警,直接影響機組長期持續穩定運行。為此,提出開展卡普蘭式水輪機關鍵部件運行狀態現場測試研究,通過在真機上關鍵部件相關部位安裝應力應變傳感器,測量機組在各種可能運行工況下,轉輪內部部件動態應力及應變情況,利用試驗過程采集的數據,分析其運行過程實際狀態,判斷產生部件失效原因,為后期提高機組可靠性改進提供技術支撐。但是由于目前軸流轉槳式機組水下部件受供電、信號傳輸方面限制,若實現在線監測系統,技術難度大,實用性差或經濟成本過高,本次試驗根據實際情況,試驗過程設計一套定時觸發供電的短期數據采集方式,將各種工況下采集的數據存在一個存儲卡中,再轉移到一套專用數據分析系統[2],以此來分析判斷機組曾經出現多次異常現象。同時,為后續是否建立在線監測系統及如何建立狀態監測系統提供一種思路。

1 監測量與測點布置

1.1 應變與應力

部件應力測試采用電阻應變測量法,即通過測量部件應變值,經計算得到部件的靜應力(即平均應力)和動態應力。

σ=E·ε

(1)

式中:σ為計算得出的應力值,MPa;ε為試驗測得的應變值,μm/m;E為材料的彈性模量,可取E=2.1×105MPa;部件的應變通過電阻應變片與相應的電橋測量得到。

電阻應變式傳感器有金屬電阻應變片和半導體應變式兩種,水力機械部件應力測試中通常選用金屬電阻應變片,應力的測量部位為活塞桿本體、活塞桿預緊螺栓、操作架內外表面、轉臂側表面以及轉轂體內表面[3]等。

1.2 關鍵部件振動

除進行應變應力測試外,還進行振動的輔助測量。考慮到關鍵部件破壞屬于疲勞破壞,另外,機組轉速為107.1 r/min,對應轉頻為1.78 Hz,葉片數×轉頻為10.7 Hz,還有傳感器需要進行防油防水保護,因此采用響應頻率下限低于0.5Hz的微型壓電型加速度傳感器來測量關鍵部件的振動。

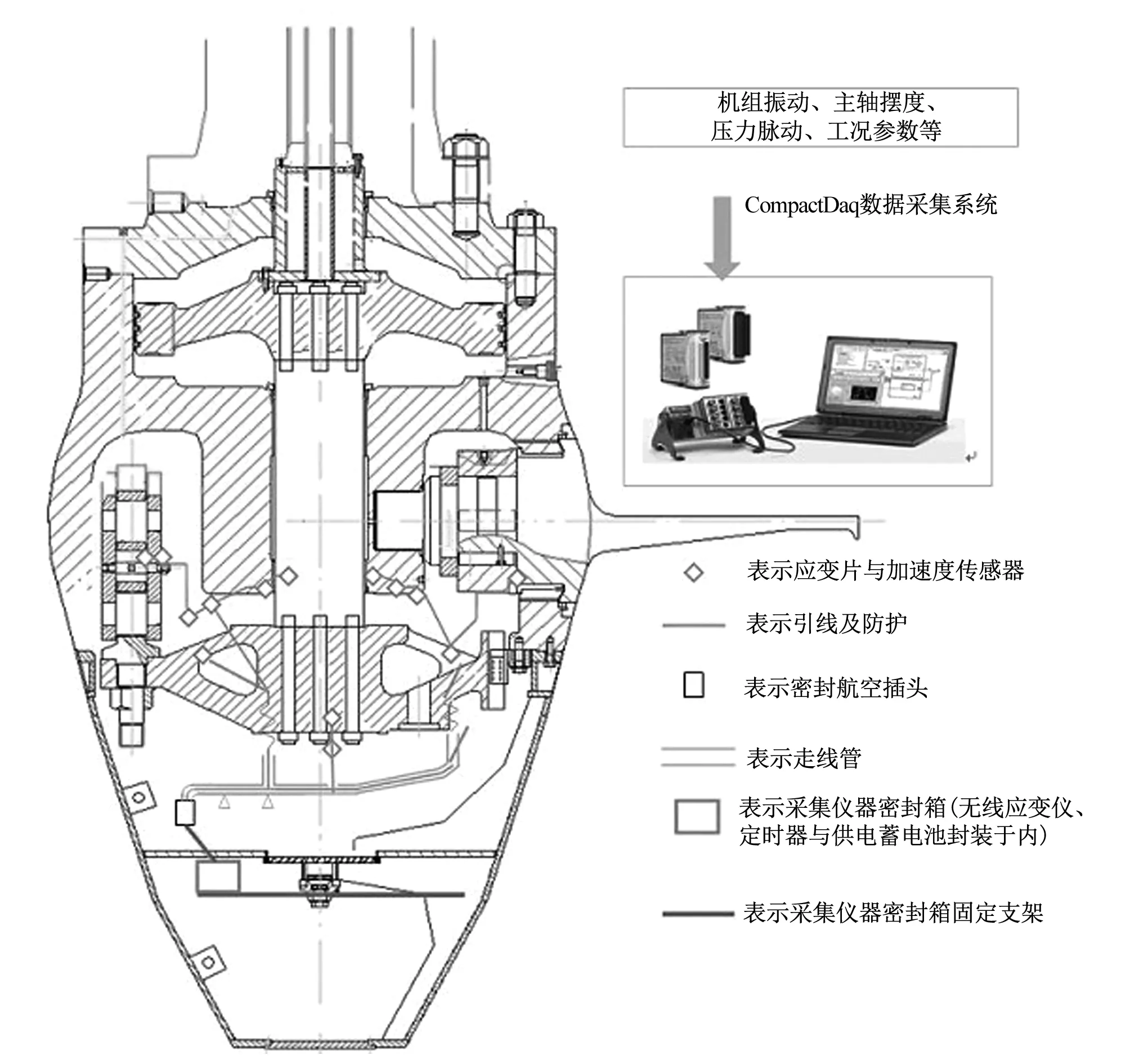

本試驗的測點布置在水中旋轉的輪轂體的油腔內,這使得應力和振動信號的傳輸以及信號采集儀器和傳感器的供電存在較大的技術難度。本試驗考慮將采集儀器、供電蓄電池均封裝在一個密封箱內,布置于油腔下方的空腔內,傳感器供電線和信號線均通過密封的航空插頭與其連接,所有設備均達到IP68級防護要求。

1.3 試驗測點

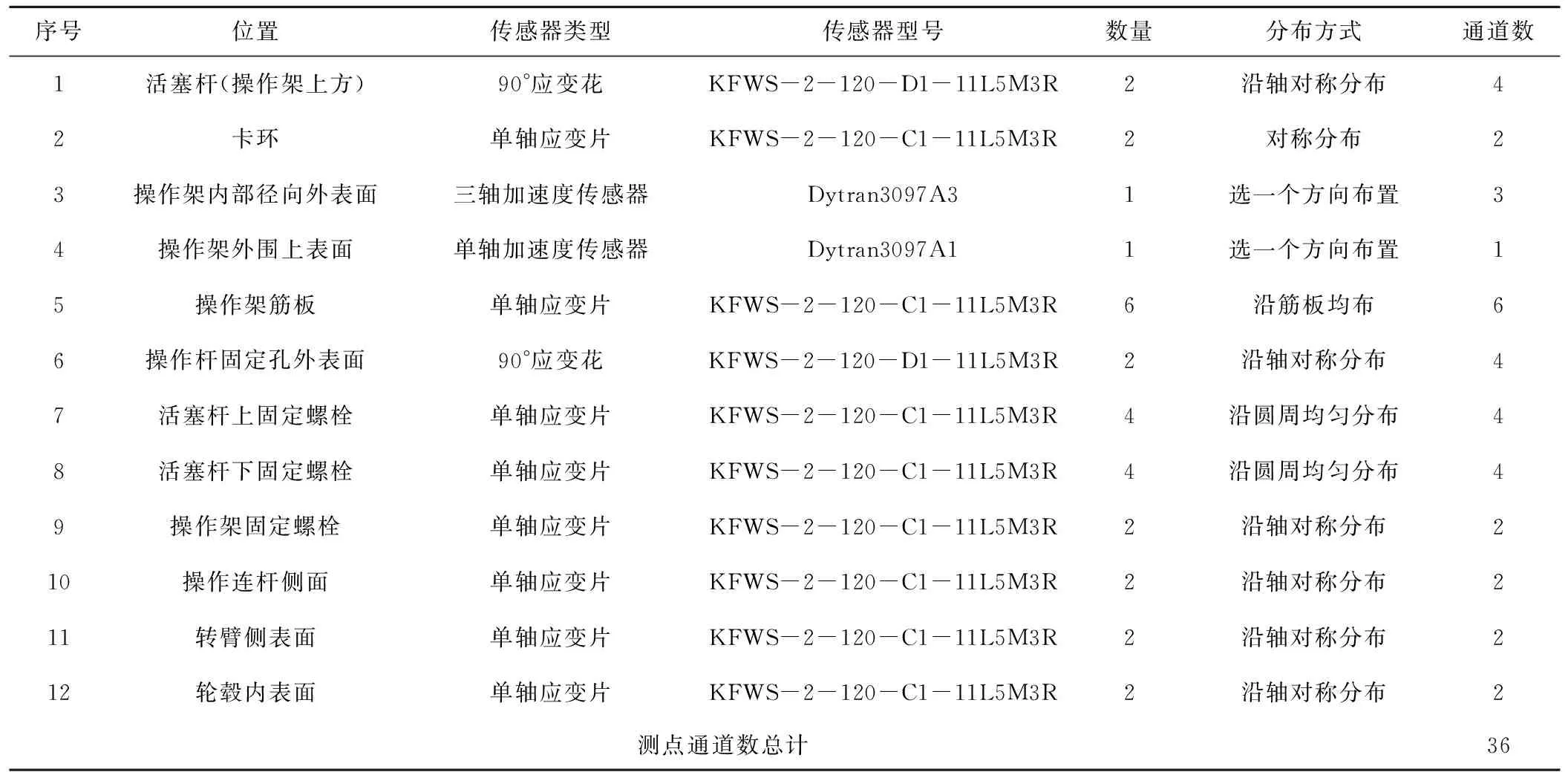

應力與振動測點的布置應盡可能地反映關鍵部件的應力狀態與振動水平,同時也考慮測點布置的難易。本次試驗對操作架、活塞桿及卡環等上應力與振動測點初步布置如表1所示。

表1 傳感器測點布置統計表

從轉槳式葉片控制結構來看,活塞桿的疲勞裂紋應該與轉槳式葉片的受力有關,相應的與轉槳式葉片正背面的水壓力及水壓脈動[4]有關。受條件限制,轉槳式葉片正背面的水壓脈動不好測量,只對外圍的壓力脈動量進行測量,測點包括頂蓋內圓與頂蓋外圓壓力脈動(最好在相隔90°的4個方向均進行測量)以及尾水錐管上、下游側壓力脈動進行測試。

對水輪機關鍵部件的應力與振動、機組壓力脈動進行監測的同時,也對機組的振動與擺度也進行監測。試驗工況相同,這樣可以更好更全面地了解機組的性能,并為指導機組的安全穩定運行提供技術支持。

(1)擺度:上導、推力與水導+X、+Y擺度,用渦流位移傳感器測量。

(2)振動:上機架水平與垂直振動、頂蓋水平與垂直振動,水導軸承座水平振動,用速度位移傳感器測量。

其他測點包括有功功率、導葉開度、槳葉開度、機組轉速、上游水位與下游水位等。

2 測試系統與數據采集系統

2.1 測試系統布置

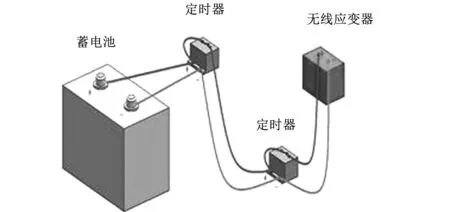

整個測試系統布置如圖1所示。

圖1 整個測試系統布置圖

測試系統引線布置應盡可能滿足如下要求:

(1)引線盡可能短。

(2)引線布置便于固定與防護。

(3)引線布置不影響槳葉操作機構的正常使用。

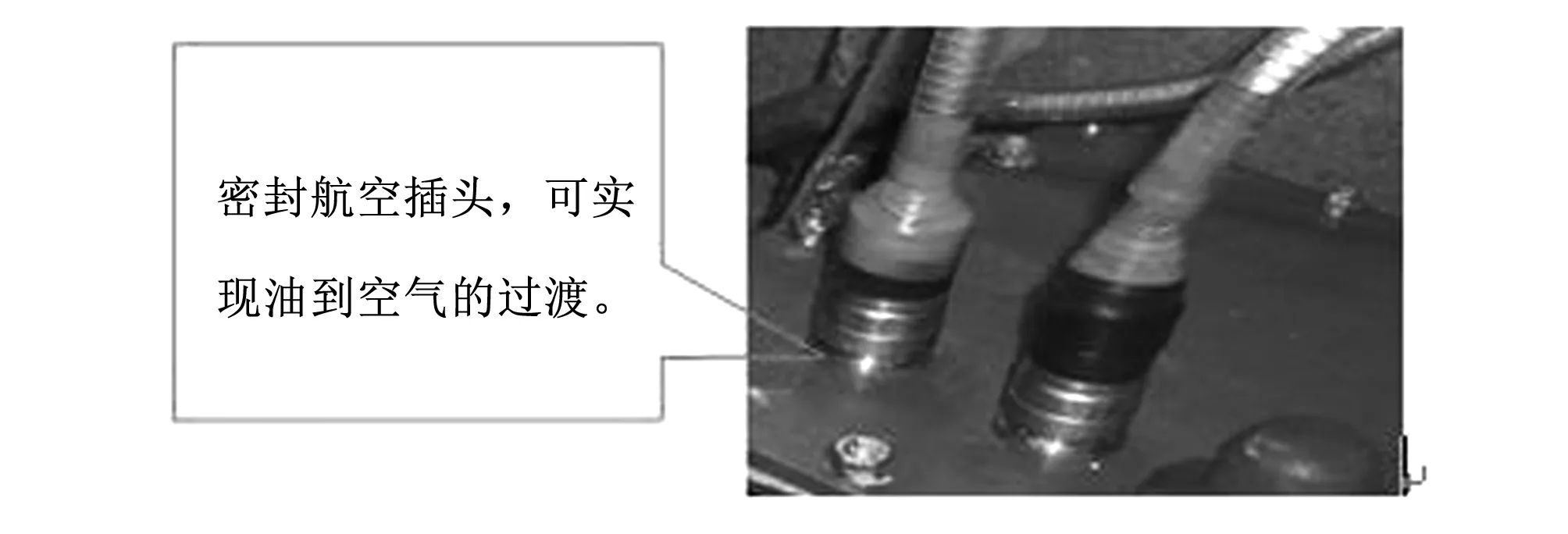

采集儀布置在油腔下方的空腔內,這就存在引線從油腔到非油腔的密封過渡,這可使用防水防油的航空密封插頭來實現。如圖2所示。

圖2 密封航空插頭示意圖

2.2 數據采集實現

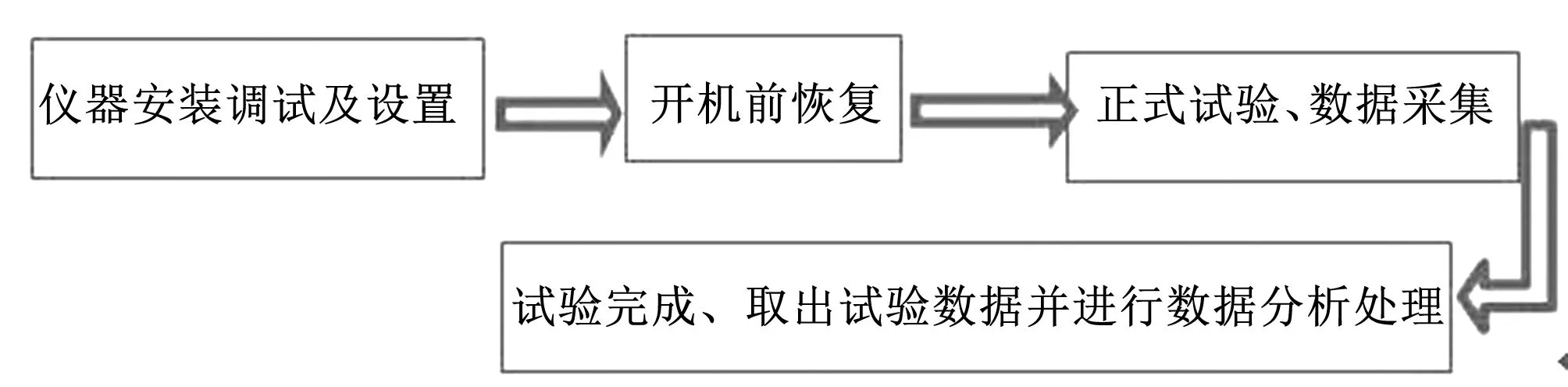

水輪機關鍵部件的應力與振動數據采集選用北京比創科技有限公司生產的32通道無線應變測量系統,機組振動、擺度、壓力脈動及工況參數等采用美國NI 公司的基于CompactDAQ的數據采集儀來采集或其他采集儀器采集。試驗時,32通道無線應變測量系統將密封置于輪轂體油腔下方的空腔中來實現數據的采集。考慮到數據的采集無法通過外面的遙控開關來實現,需要事先對數據采集系統進行相關控制設置,數據采集流程示意圖如圖3示。

圖3 數據采集流程示意圖

因為無線應變測量系統可以上電觸發采集,本試驗通過兩個歐姆龍數字定時器H5CX-L8D與蓄電池來控制數據的采集。

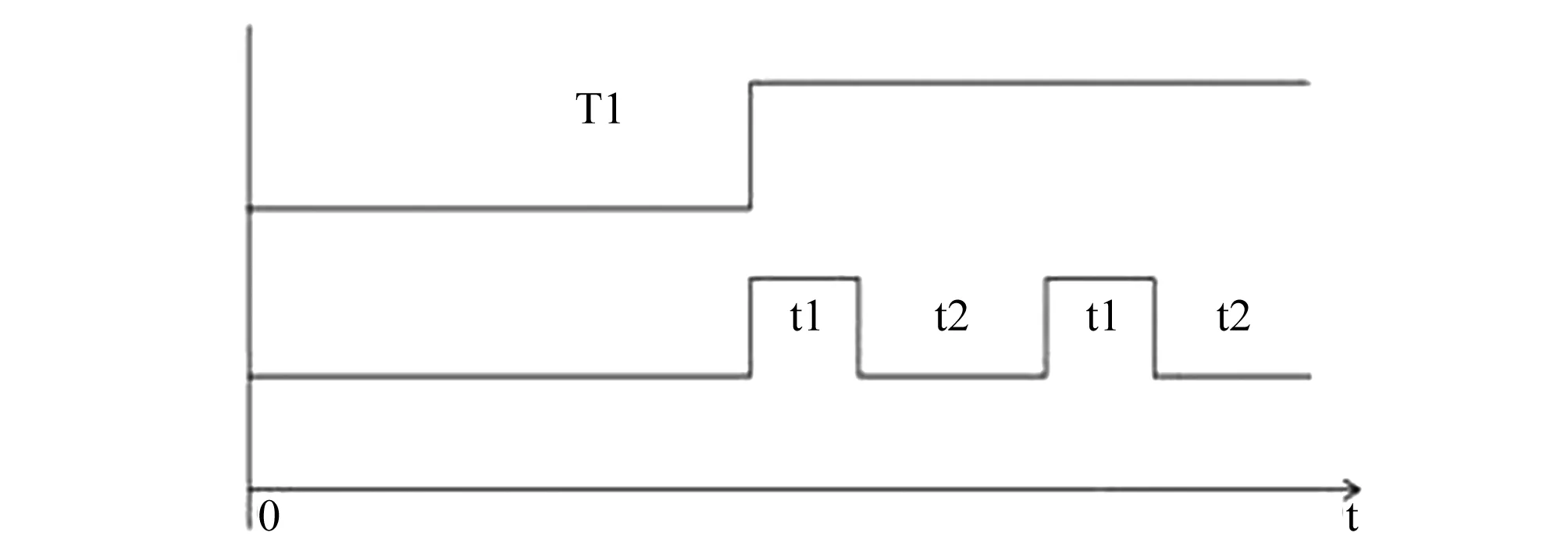

蓄電池首先對第一個定時器供電如圖4示,定時T1到后,定時器開關變成常閉狀態,此時,第二個定時器接通電源,觸發第二個定時器進行預先設定好的開關動作,即常閉t1時間后,再常開t2時間,如此反復循環,從而控制試驗數據的采集,直到采集卡存滿或蓄電池電壓大幅降低而停止工作。

圖4 蓄電池供電過程示意圖

圖5中T1為儀器調試完畢后至機組開機試驗前的等待時間,這主要包括尾水門封門,尾水沖水,槳葉操作油腔注油等機組恢復工作。T1暫定為3 d,開機試驗時間初步定為某天上午9∶30。t1為采集儀器記錄數據時長,初步設定為6 h,t2為采集儀器停止記錄數據時長,初步設定為18 h(這樣的話,第二天9∶30開始采集數據),采集儀器按這種循環工作,直到采集卡數據存滿或電池電壓不夠而停止工作。

圖5 數據采集控制效果示意圖

在采集水輪機關鍵部件應力與振動的同時,用基于CompactDAQ數據采集系統或其他數據采集系統對機組振動、擺度、壓力脈動及工況參數等信號進行記錄,如圖6示。

圖6 CompactDAQ數據采集系統

3 測試項目與要求

3.1 試驗準備

(1)尾水排水,轉輪輪轂內油腔排油。

(2)打磨、清洗應變片與加速度傳感器安裝。

(3)黏貼應變片與安裝加速度傳感器,并進行相關防護及調試工作。

(4)安裝調試壓力脈動與振動傳感器及其他外圍測點信號[5]。

(5)進行機組相關恢復工作,使機組具備正式試驗條件。

3.2 項目及步驟

3.2.1 變轉速試驗

改變機組轉速依次為40%、60%、80%與100%額定轉速,待轉速穩定后,進行機組振動與擺度等信號的數據采集,采集時長為2 min左右。記錄完成后再進行下一工況的調整與記錄。檢查機組是否存在動不平衡現象,若存在則對機組進行動平衡配重試驗來減小機組的擺度與振動。

3.2.2 變勵磁試驗

改變勵磁調節器的電流輸出,使發電機機端電壓以20%額定電壓為增量依次調節為20%Ue、40%Ue、60%Ue、80%Ue與100%Ue,觀察并待勵磁電流穩定后進行機組振動與擺度等信號的數據采集,采集時長為兩分鐘左右,記錄完成后再進行下一工況的調整與記錄,直至完成全部5個試驗工況。用來判定機組是否存在磁拉力不平衡現象。

3.2.3 變負荷試驗

以10 MW為增量,機組出力為空載開始做到230 MW(或最大出力)負荷工況,待試驗工況穩定后進行兩分鐘試驗數據采集記錄,記錄完成后再進行下一工況的調整與記錄。

3.2.4 暫態過程試驗

該測試主要為了全面了解水輪機在開機、停機、負荷調整以及甩負荷過程中,水輪機關鍵部件應力與應變突變情況, 同時,考慮機組尾水位下切實際運行情況,同步測試機組振擺度、水壓力脈動、機組甩負荷過程真空度、抬機量以及壓力上升和轉速上升率實際值,通過真機各種暫態過程實測數據采集,對機組出現空蝕、部件斷裂以及振動問題開展關聯性分析。

3.3 試驗要求

(1)每個工況導葉開度不變,保持穩定運行約6 min。

(2)每工況點的測程內,功率變化不應超過平均值的±1.5%。

(3)每工況點的測程內,水頭變化不應超過平均值的±1.0%。

(4)每工況點的測程內,轉速變化不應超過平均值的±0.5%。

3.4 試驗數據分析處理

試驗結束,機組尾水管排水,油腔排油后取出采集儀中的存儲卡,讀取水輪機關鍵部件(操作架與活塞桿等)的應力與振動試驗數據并進行相關的數據處理與分析(包括時頻域的分析)。同時,對壓力脈動等信號數據進行分析處理,以及在時頻域對機組壓力脈動與水輪機關鍵部件應力與振動開展相關分析[6]。

由于關鍵部件的應力與振動采集系統與機組振動、壓力脈動與擺度等的采集系統是兩套系統,存在不同工況數據的同步問題,可以通過數據采集的時間順序來確定。

4 結 語

通過開展卡普蘭式水輪機內部關鍵部件應力及應變狀態測試研究,突破常規試驗方法,設計水輪機轉輪應力現場測試技術和測試裝置,能夠更加全面了解和深入研究水輪機不同工況實時運行狀態,驗證設計計算準確性,估算水輪機在不同運行條件下的運行壽命,為合理劃分機組安全可靠運行區域提供科學依據,對轉輪運行疲勞壽命預估以及轉輪可靠性評價標準進行了初步探討,并為今后軸流轉輪式水輪機實現在線監測進行有力探索。

□