太陽能用晶體硅片切割技術

湖南紅太陽光電科技有限公司 ■ 蔡先武 明亮 黃美玲 李小鵬 彭海英 何遠湘

0 引言

光伏發電是一種清潔高效的新能源,近年來其發展呈現井噴趨勢。2016年,全球光伏發電新增裝機量達75 GW,新增裝機量增速為41%;累計裝機量超過303 GW,累計裝機量增速為33%。2016年光伏發電首次成為裝機最大的新增能源[1-2]。在光伏組件成本構成中,硅片仍是光伏行業價值鏈中的關鍵環節,占組件成本的20%。而在切片環節中,硅料損耗較為嚴重,砂漿鋼線切割技術會浪費約40%的硅料,目前主流的金剛線切割技術也會浪費近30%的硅料[2-3]。因此,從光伏發電技術發展的需求來看,硅片的切割技術雖已取得巨大的進步,但仍有較大的改善空間,是整個行業一直關注的重點。從切割技術的核心要素出發,其改善方向主要圍繞如何減小切縫損失、降低硅片厚度、增大切片尺寸、提高切割效率等方面進行。本文結合這些切割參數,闡述硅片切割技術的發展歷史及發展現狀,并對硅片切割技術未來的發展趨勢進行展望。

1 太陽能用晶體硅片切割技術的發展歷史

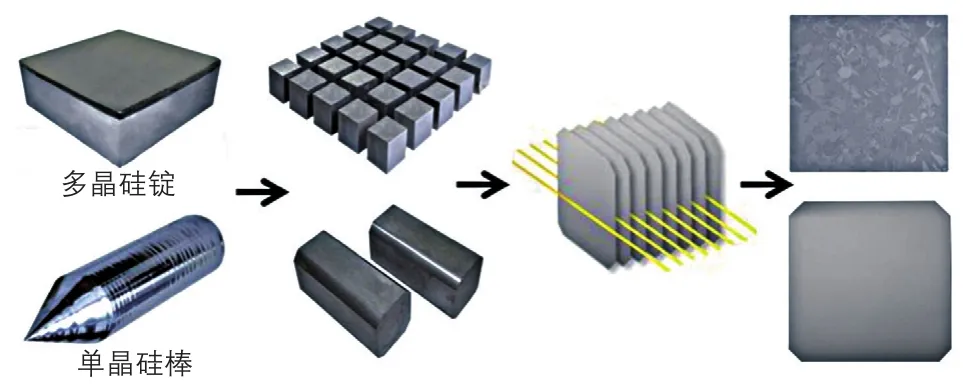

太陽能用晶體硅片主要包括多晶硅片和單晶硅片,由其制備的太陽電池占整個光伏市場的90%以上。硅片的生產流程包括:晶體生長→單晶硅棒截斷(或多晶硅錠開方)→硅棒檢驗→硅棒切磨→硅棒粘膠→硅棒切片→硅片清洗→硅片分選包裝,其主要流程如圖1所示。

圖1 硅片生產流程示意圖

多晶硅錠是在多晶硅鑄錠爐中將硅料熔化,通過定向凝固再生長而成,目前主流的多晶硅錠尺寸為1000 mm×1000 mm×370 mm。多晶硅錠通過多線開方機加工成36根方棒,方棒經過檢驗,利用帶鋸將頭尾不合格的區域去除,再對合格區域進行切磨、粘膠和切片作業。

單晶硅棒是在單晶爐內將硅料熔化,通過直拉法拉制而成,目前主流的單晶硅棒直徑為8.5英寸,長度超過2000 mm。單晶硅棒通過線截斷機將其截斷成一定長度的圓棒,再用多線開方機加工成小方棒,小方棒通過滾磨工序消除亞表面損傷和幾何不規則后,再進行粘膠和切片作業。

太陽能用晶體硅片切割技術是一種特殊的機械加工技術,是在傳統機械加工的基礎上建立起來的。隨著太陽電池技術的飛速發展,硅片的厚度、切割精度及其生產成本越來越受到關注。一直以來,硅片生產廠家都在圍繞上述問題進行探索,取得了巨大突破,帶動了硅片切割技術的飛速發展。下文主要介紹外圓切割技術、內圓切割技術和多線切割技術。

1.1 外圓切割技術

20世紀80年代前中期,大部分硅片切割采用外圓切割或內圓切割的方法。外圓切割機分為臥式和立式兩種,主要結構包括主軸系統、工作臺進給系統、電氣控制系統和冷卻系統等,其中,主軸系統和工作臺進給系統是核心。所用刀片基體是用粉末冶金壓制而成,在其外圓周上鍍一層金剛砂,刀片安裝在主軸上面,用它對材料進行切割,可以實現單刀切割或多刀切割[4-6],其示意圖如圖2所示。

瑞士Meyer-burger AG公司生產的TS-121型數控外圓切片機備有直徑為375 mm的圓形工作臺,可容納250~400 mm的大直徑刀片,切割精度為 1 μm。

圖2 外圓切割機示意圖

外圓切割晶體硅片時,由于刀片較厚和高速旋轉帶來的側向擺動,出現硅料損耗較大、斷面不平整和崩邊等問題,導致該種切割機很快被內圓切割機代替。

1.2 內圓切割技術

內圓切割機與外圓切割機類似,其刀片的外圓部分有多個小孔,螺栓通過小孔將刀片安裝固定在刀盤上面。切割材料的位置在刀片的內圓部分,其內側邊緣電鍍有一層金剛石顆粒[6-7]。內圓切割時,通過高速旋轉的刀片與被切材料之間的摩擦,達到切割的效果,其切割示意圖如圖3所示。

圖3 內圓切割機示意圖

日本Tokyo Semitsu株式會社生產的S-LM-434DR型數控內圓切片機是一種硅棒自身旋轉切割的萬能內圓切片機,可用來切割200 mm×200 mm的方形棒料,加工精度較高,刀片壽命高。

相比于外圓切割,內圓切割具有刀片穩定性好、切割的硅片表面粗糙度小、切縫小等優點。常規的內圓切縫可以達到300 μm左右,切割硅料的直徑主要為150~200 mm,最大直徑可以達到300 mm[8-9]。隨著硅片尺寸的增大,內圓高速旋轉帶來的硅表面損傷和裂紋愈發嚴重,通常還會產生較大的翹曲變形,這些缺點限制了內圓切割的應用。

1.3 多線切割技術

多線切割技術是目前世界上比較先進的硅片加工技術,在2003年以前,多線切割主要用于半導體行業,相應的切割技術也主要掌握在歐洲、美國、日本、中國臺灣等國家和地區。2003年之后,隨著光伏行業的爆發式增長,切割太陽能用硅片的多線切割機數量開始爆發式增長,相關的技術研究也開始廣泛興起。多線切割方式分為砂漿鋼線切割和金剛線切割,其切割示意圖如圖4所示。

圖4 多線切片機切割示意圖

1.3.1 砂漿鋼線切割技術

砂漿鋼線切割技術的原理是通過一根高速運動的鋼線帶動附著在鋼線上的切割刃料(碳化硅)對切削材料進行摩擦,在鋼線來回摩擦切削材料的同時,在鋼線上附著的切割液(PEG)同碳化硅一起運動,通過三者間的相互摩擦作用達到切割效果。在切割過程中,鋼線通過多個導線輪的引導,在主輥上排列成線網狀,待加工硅棒固定在工作臺上,通過工作臺的下降實現硅棒的進給切割。其中,碳化硅顆粒在硅棒和鋼線之間發揮“滾動-壓裂”的作用,是切割的核心物質;切割液具有切削、粘滯、冷卻3大功能,可有效提高硅片質量和生產效率。

砂漿鋼線切割技術與內圓切割工藝相比具有很多優點:比如,經濟效益高,一次可切約2000片的硅片;硅片各項檢驗參數有很大提升,表面翹曲度小,總厚度公差離散性小,表面損傷層和表面粗糙度小等;切割損耗較低,單位長度出片數增加。日本NTC小松公司生產的MWM442DM切片機使用的鋼線的線徑可達120 μm,鋼線運動線速度可達1000 m/min,切割進給速度為0.1~2.5 mm/min,單次切割硅棒長度達600 mm,單次出片數可達1800片,耗線量約為10 m/片。

1.3.2 金剛線切割技術

近年來,硅片價格一路走低,如何降低成本和提高生產效率已成為光伏產業發展亟需解決的問題,硅片的切割成本控制成為各企業關注的重點[10]。金剛線切割作為新的切割技術,具有薄片化切割、切口損失小、加工效率高、污水排放少等優勢,既可大幅降低硅片生產成本,又能提高硅片品質。從2015年開始,單晶硅因為晶向一致,硬質點少等優點,較早實現了金剛線切割替代砂漿鋼線切割。金剛線切割技術的使用,使得單晶硅片成本大幅下降,提高了單晶硅片的性價比,使其市場份額得到較大提升;在多晶硅片領域,隨著2016年下半年黑硅技術及PERC等高效電池技術的逐漸成熟,其解決了金剛線切割多晶硅片的表面制絨問題,帶來了金剛線切割應用的井噴式發展。

金剛線切割和砂漿鋼線切割的基本區別是,前者是將金剛石采用粘結和電鍍的方式固定在鋼線上進行高速往返切削,而后者的切割方式是游離式的切割模式,通過線網帶動懸浮的碳化硅進行磨削切割,兩者切割示意圖如圖5所示。與砂漿鋼線切割相比,金剛線切割速率快、出片率高,大幅降低了切片生產成本,且切割過程中無需使用碳化硅粉,使用水性冷卻液代替切割液,切割環境更為環保。目前,金剛線切割使用的鋼線線徑為65 μm,切縫損耗約為85 μm,在硅片厚度相同的情況下,單位長度硅棒出片率提高了20%;同時金剛線切割硅棒的速率超過1.4 mm/min,為砂漿鋼線切割速率的2倍多。產量的提升,加上輔材成本的降低,金剛線切片成本較砂漿鋼線切片降低了25%以上。

圖5 硅片切割示意圖

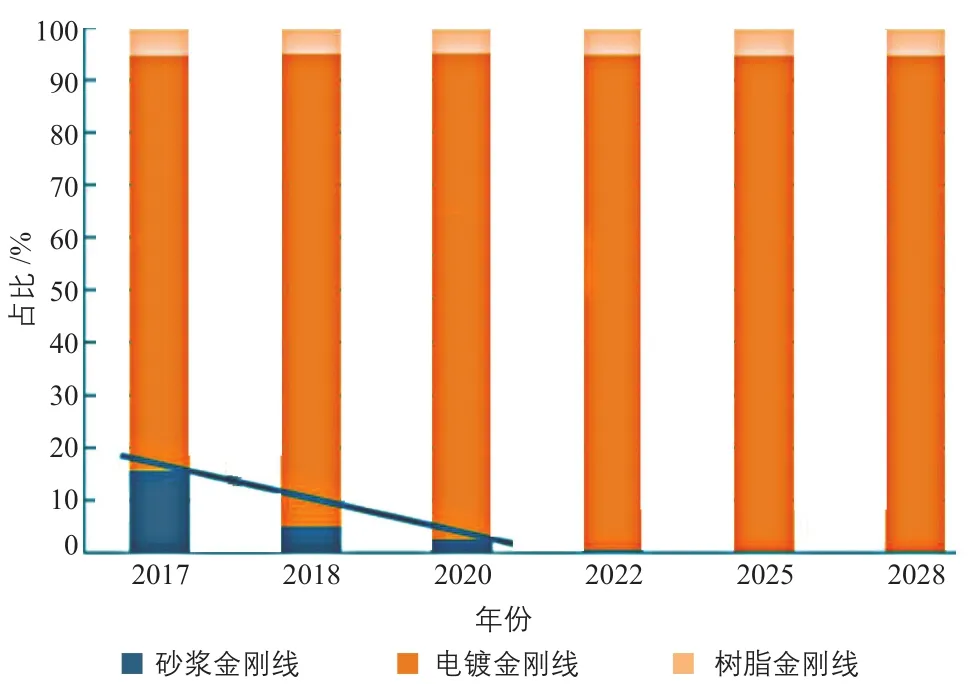

按照制作工藝,金剛線可分為電鍍金剛線和樹脂金剛線。電鍍金剛線是以電鍍金屬為結合劑,通過金屬的電沉積作用將金剛石磨料固結在鋼線基體上,其中金剛石磨料的尺寸一般為幾微米到幾十微米。樹脂金剛線是先將液態樹脂和金剛石粉末均勻攪拌混合,再使其均勻附著于鋼線上,最后經過特殊技術烘烤制成。電鍍金剛線的金剛石與基體結合力強、耐磨性好、切割能力強。在目前的晶體硅切片技術中,電鍍金剛線切割具有單片耗線量低、線徑規格更小、切割效率更高等優點,該設備的使用量大幅高于樹脂金剛線,發展潛力也更大。截至2017年底,電鍍金剛線占據金剛線市場的95%以上。

青島高測科技生產的GC-700型專用金剛線切片機是目前國內金剛線切割機市場占有率最高的國產機型,其使用鋼線的線徑可達60 μm,鋼線運動線速度最大可達1800 m/min,切割送料速度為1.0~3.0 mm/min,單次切割硅棒長度達850 mm,單刀出片數達3000片,耗線量低于1.5 m/片。

2 晶體硅片切割技術的發展趨勢

在光伏行業向平價上網邁進的過程中,提高組件輸出功率、降低生產成本是光伏企業必須應對的一大課題。持續推進晶體硅片向大尺寸化和薄片化發展是有效措施之一。

大尺寸硅片產品增加了硅片面積,提升了光伏組件的發電功率。2016年年底,光伏行業使用的硅片從156.0 mm×156.0 mm全部切換到156.75 mm×156.75 mm,單片功率提高近1%,可以預測的是,更大面積硅片的使用(如161.75 mm×161.75 mm)能更好地滿足市場發展的需求,其使用也會很快到來。161.75 mm×161.75 mm的硅片相比于156.0 mm×156.0 mm的硅片,其邊長只增加5.75 mm,目前的切割設備行程和切割技術仍可以滿足要求,需要改變的只是硅片清洗工序的花籃和硅片的包裝,這些物品屬于低值物品或易耗品,可以通過更替的方式解決。因此,可以認為大尺寸硅片對當前的切片技術是無縫對接的。

硅片薄片化是光伏技術進步的重要體現,是減少硅材料消耗和降低晶體硅太陽電池成本的重要措施。30多年來,太陽電池用硅片的厚度從450~500 μm降低到目前的170~200 μm,對推動光伏行業發展起到了重要的作用。目前行業內單、多晶硅片平均厚度約在180 μm,未來將向160 μm甚至是140 μm發展,硅片薄片化還存在較大的發展空間。

順應硅片的發展潮流,未來的切割技術也將朝著硅片更薄、線耗更小、效率更高等趨勢發展,這就要求硅片切割技術不斷進步。從目前情況來看,金剛線切割技術將是未來相當長一段時間內主流的硅片切割技術,以下對未來硅片切割技術的發展趨勢進行分析。

2.1 金剛線切割技術

從硅片切割材料角度來看,金剛石的摩氏硬度為10,碳化硅的摩氏硬度為9.5,晶體硅的摩氏硬度為7,金剛線切割相比砂漿鋼線切割具有更大的切割能力。金剛線切割除了具有鋼線耐磨性好、切割速度快、出片率高等優點外,還具有以下特點:1)金剛線切割線速度基本在20 m/s以上,接近砂漿鋼線切割線速的2倍;2)金剛線切割硅片的表面損傷層厚度為7~10 μm,比砂漿鋼線切割硅片的損傷層厚度要低約5 μm;3)目前主流的金剛線線徑為65 μm,比砂漿鋼線要細近50 μm。這些優點決定了金剛線切割比砂漿鋼線切割有更強大的生命力。在切割技術發展的同時,金剛線切割設備和金剛線質量也在不斷發展,金剛線切割技術還有更大的優化空間。

2.1.1 金剛線切割設備的發展

早在2009年,金剛線切割硅片的研究率先在日本取得應用。在2011年上海第五屆國際太陽能產業及光伏工程展覽會上,日本東京制鋼公司展出其最新研制的T-8253B型金剛線切割機,該機型線速度可達1000 m/min。同時,瑞士Meyer-burger公司也推出了DS265金剛線切片機,其性能也十分優越。而國內金剛線專用切割設備從2012年才開始投入研發,到2014年才陸續有產品問世,如大連連成的QPJ1660C型專用機,青島高測的GC-630型金剛線切割設備。從2014年開始,在切割工藝的進步、使用效率的提升及各方面成本控制的綜合助推下,金剛線切割硅片的優勢逐漸得以體現,到2015年進入發展的黃金期,各種設備機型也紛紛出現。

值得一提的是,在向金剛線切片轉型的過程中,國內主流切片企業紛紛開始研究如何將砂漿鋼線切片機直接改造成金剛線切片機,并取得了巨大的成功,避免了原先砂漿鋼線切割設備的閑置,同時降低了金鋼線切割設備的引入成本。對于金剛線切割,導輪軸間距和切割線速度是體現切割能力的兩項重要數據,軸間距越小則切割質量越好,而線速度越大則切割力越強,設備改造的主要方向是降低設備的軸間距和增加線速度。國內最先完成對日本生產的NTC442D機型的改造,也是改造最成功的機型,其改造后加工硅片的切割時間、良品率和耗線量等參數與專用機不相上下。此后,MB271機型、PV800機型和B5機型也陸續改造成功。表1是不同型號金剛線切割設備的主要參數,NTC442D改造機在主要設備參數方面較專用機還有一些差距,最大線速度只有1500 m/min,制約了其進一步的發展,但改造砂漿機的成本約為20萬,僅為專機投資成本的1/10,性價比高。另外,國內金剛線專用機和國外專用機在各項參數上還是比較接近的,根據目前的使用情況看,國外專用機的穩定性要強于國產機,但國產專用機在價格上更具競爭力。

表1 金剛線切割設備的主要參數

從金剛線切割設備的發展趨勢來看,減少導輪軸間距和提高切割線速度仍是設備發展的主要方向。減小軸間距能夠提高線網運轉的穩定性,改善硅片總厚度公差等指標;提高切割線速度能夠降低切割時間和工藝線耗,降低整體成本。然而,減少軸間距和提高線速度又是相互制約的,這需要設備具有性能優越的軸承箱設計、更優異的張力控制方案和更穩定的導向輪設計等。未來一定時間內,金剛線切割設備將向著主輥直徑180 mm、主軸間距370 mm、線速度2500 m/min的方向靠近。

2.1.2 金剛線的發展

金剛線早在2007年已經被研發成功,日本的旭金剛石等企業于2007年推出了成熟的金剛線產品。國內金剛線的研發起步較晚,從2009年才開始相關的研究生產。從2015年開始,隨著金剛線切割在光伏領域的推廣使用,金剛線生產企業如雨后春筍般地發展起來。目前,國內外生產金剛線產品的有貝卡爾特集團、盛利維爾(中國)新材料技術有限公司、楊凌美暢新材料股份有限公司、浙江東尼電子股份有限公司、長沙岱勒新材料股份有限公司、開封恒銳新金剛石制品有限公司、河南恒星科技股份有限公司、青島高測科技股份有限公司、江蘇億榮新材料科技有限公司等近20多家企業。在2015年以前,日本企業在金剛線領域憑借領先的技術優勢,一直處于壟斷地位,導致國內同類產品主要依賴進口,成本較高。為了打破日本企業的技術壟斷,國內多家金剛線企業加大研發投入力度,通過自主設計研發的生產線,大幅提高了生產效率并降低了生產成本。如今,我國企業自主生產的金剛線產品在技術工藝和品質方面已可以完全替代日本產品。圖6是國內4家金剛線制造商生產的金剛線顯微圖片,從圖片中金剛石的粒徑及分布來看,不同制造商之間的技術還存在差距,制造商1生產的金剛線產品質量優于其他3家制造商。

圖6 不同廠家生產的金剛線顯微圖

硅片的發展對金剛線的質量和成本控制也提出越來越高的要求,為配合硅片向大尺寸化和薄片化的發展,金剛線切割的發展將朝著高品質、低成本和細線化的方向發展。在品質控制方面,高密度、高耐磨、高圓度是未來金剛線的發展趨勢,高品質的金剛線能實現更快速切割的同時減少斷線率。金剛線生產企業主要通過金剛線的直徑、出刃率、出刃高度等參數的調整來實現高品質的金剛線生產。在成本控制方面,隨著金剛線產能的增加,必然引發激烈的價格戰,金剛線高額的毛利率將不可持續,金剛線市場價格很可能在2020年降到0.08元/m。金剛線生產企業需要加強技術研發,降低生產成本,保持市場競爭力。在細線化方面,金剛線的線徑由2010年的140 μm降至目前部分單晶廠商使用的60 μm,每kg硅棒切出的硅片約增加15片,單片切割成本下降約0.5元。金剛線細線化已然是當前硅片切割技術的發展趨勢,預計2018年下半年單晶切片將批量使用50 μm電鍍金剛線,多晶切片將批量使用60 μm電鍍金剛線,電鍍金剛線的線徑和價格變化趨勢如圖7所示。

圖7 電鍍金剛線的線徑與價格變化趨勢圖

目前,樹脂金剛線在硅片切割領域的市場占有率較低,發展形勢也不明朗。其與電鍍金剛線的差別之處在于:金剛石顆粒的固定方式不同、金鋼線顆粒數不同、成品線破斷力的差異、成品線徑不同。電鍍金剛線在制造過程中,鍍層由鍍銅底層、金剛石磨粒層和鍍鎳外層復合而成,生產周期長,成本高。而樹脂金剛線采用樹脂涂覆固化工藝,生產周期短,成本低。在直徑粗細相同的條件下,樹脂金剛線的破斷力、固結強度和耐磨性均低于電鍍金剛線,限制了其在晶體硅切割中的使用。圖8為國際光伏線路圖(ITRPV2018)分析的單晶硅片切片技術路線[11],樹脂金剛線在單晶硅片切割領域占比約為5%~8%,在多晶硅片切割領域應用更低。樹脂金剛線未來的研究方向主要圍繞增加金剛石和鋼線的附著力、提高切割能力等方面開展[12-13]。

圖8 單晶硅片切片技術[11]

2.2 電火花線切割技術

電火花線切割(WEDM)的基本原理是以快速移動的細金屬導線(銅絲或鉬絲)作電極,通過其與工件之間產生的脈沖電火花的瞬間高溫,將工件材料局部熔化或氣化,從而實現工件切割的一種方式[14-15]。在切割過程中,通過計算機進給控制系統實現加工進給,使用一定濃度的水基乳化液等工作液對工件進行冷卻排屑,是一種非接觸式、宏觀加工力很小的加工方式。電火花線切割機床分為低速走絲(WEDM-LS)與高速走絲(WEDM-HS)兩大類。WEDM-HS的走絲速度可達8~10 m/s,電極絲可重復使用,最高切割效率可達600 mm/min,具有切割效率高、表面裂紋少、切縫寬度小且可獲得較薄的切割厚度等優勢[6,16]。與WEDM-LS相比,WEDM-HS更適合太陽能用硅片的切割。

近年來,由于光伏產業的迅速發展,國內外針對硅片切割技術的應用需求增加,對放電切割也進行了大量研究[16-17]。研究證明,用電火花線切割法所獲得的硅片厚度最低可達120 μm,硅片厚度差異和翹曲度也可滿足電池片制備的要求。電火花切割的缺陷是切割時電極絲容易斷,快速走絲過程中易產生抖動,影響加工精度,并且加工效率較低等。總體而言,電火花線切割技術可提高材料的利用率,促使太陽電池成本的降低,但其距離產業化應用還需相當長一段時間。

2.3 激光切割技術

激光切割技術工作原理是利用高能激光束照射在工件表面,使被照射區域局部熔化和氣化,從而實現材料的切割。該技術主要用于金屬材料及硅、鍺、砷化鎵和其他半導體襯底材料的劃片和切割,可加工太陽電池板、硅片等。激光切割是非接觸式的,對工件本身無機械沖壓力,工件不易變形,劃片精度高,切邊光滑,可極大地提高加工效率和優化加工效果,并且無噪音、無污染。

近年來,利用激光微加工硅和藍寶石等半導體材料已受到越來越多的關注,硅片在半導體行業的應用正在變得越來越薄,薄硅片的開發是目前半導體研究的共同目標[18-20]。目前,激光切割可實現100 μm厚的硅片加工。雖然激光切割具有很多優勢,但在加工過程中也存在一些問題,如材料濺射重凝、產生熱影響區、裂紋和晶粒強化等。激光對材料切割機理決定其很難消除熱影響區,而過大的熱影響區會降低硅片性能;同時,加工過程中材料受到過大熱應力也會產生無規則斷裂和炸裂。

雖然在薄硅片和多層復合材料方面,激光切割比傳統的金剛石切割有更大的優勢,更適合工業化應用。但在太陽能用硅片切割領域,從目前激光切割機的使用情況看,一般只用于電池片的劃片,由于運行成本較高和激光切割本身的缺陷,在太陽能用硅片切割方面還未得到廣泛使用。

3 總結

隨著光伏技術的應用需求不斷擴大和硅原料供應的短缺,如何降低成本、提高生產效率已成為光伏產業發展亟需解決的問題。硅片成本占據晶體硅組件成本的20%以上,降低硅片切割成本和減少切割硅料損耗是光伏產業降本增效的有效手段之一。本文介紹了傳統外圓切割和內圓切割技術的特點,對比分析了砂漿切割和金剛線切割的技術特點,并重點闡述了金剛線切割的技術優勢和發展潛力。未來的切割技術將向著切割大尺寸和更薄的硅片方向發展。預計電鍍金剛線切割技術仍將是未來十幾年內的主流切割技術,切割設備的不斷改進和金剛線質量的提高,是金剛線切割技術發展的主要途徑。