基于磁流變的巷道掘進機高效運行分析探討

李茂林

(西山煤電集團公司 杜兒坪礦, 山西 太原 030022)

巷道掘進機是集截割、裝運、行走、支護等功能于一體的巷道聯合掘進系統,已廣泛應用于煤礦的煤巷、半煤巷及一定地質條件的巖巷掘進作業,在煤炭工業生產中占有重要地位。

目前,巷道掘進機行走作業主要采用手動方式,通過控制截割頭的旋轉和懸臂的上下、左右擺動,帶動截割頭截割出所需形狀的斷面。煤層賦存及頂底板巖性,巖石結構與構造,司機個人體力、精力及環境中的粉塵濃度等因素嚴重影響著巷道成形的效率、質量。實際應用中由于地質條件的復雜及操作者的經驗差異導致如下問題:1) 掘進機經常處于欠載、過載的狀態,而經常的超載操作不僅會加速掘進機截割電機老化而頻繁發生故障,而且也會因截齒超負荷截割而快速磨損,不能發揮其應用的效能。2) 經常存在巷道下山時,割不到底板,留有底煤,造成巷道返工,重新拉底;巷道上山時,人為割破底板等現象,致使斷面施工超挖量一般在10%~25%,造成巷道支護和回填工作量增大,增加了后續施工強度與成本,影響了巷道掘進效率。

近年來,基于煤巖識別、自動導航定位、仿形截割等掘進機自動截割研究,實現采掘工作面自動化等高效煤炭開采技術已列入《國家中長期科技發展規劃綱要》能源科技重點領域的優先主題。許多學者通過深入研究,已取得了一些成果,實現了基本的自動截割成形控制,但是由于缺乏適用的煤巖識別技術、自動糾偏及相關的控制協同策略,都存在適用特定礦區、可靠性低、穩定性差等局限。

依據掘進機截割環境感知數據,基于識別出的不同煤巖截割特性,針對巷道不同區域施工要求,采取相應的巷道掘進機多運動機構協同控制(行走速度、姿態、截割頭擺動速度等參數),既能保證掘進機截割部處于恒功率高效運行,又能克服掘進機截割臂的慣性對截割成形質量影響,以高效的截割工藝路徑控制掘進機完成斷面自動截割作業。建立合適的統一目標函數構建及求解算法,保證巷道掘進機自動截割的魯棒性。

1 研究方案

1.1 三維截割力傳感器設計與優化

由于不同礦井和同一礦井不同煤層的煤炭賦存條件、性質不同,且煤炭在截割過程中的破碎是隨機的,因此掘進機在截割過程中所受的力也不同。只有準確地測量截割力,獲得截齒在截割過程中的大量力學特征,才能為定量評價掘進截割特性、深入研究截割機理、合理選擇截齒等提供重要依據。

1) 獲得滿足載荷需求的磁流變彈性體壓電結構參數。基于隧道效應理論,依據薛定諤方程、截割阻力載荷量程等約束條件,推導磁流變彈性體磁性顆粒的貫穿系數,構建磁流變彈性體壓電特性電阻率理論模型,據此計算滿足載荷量程需求的磁流變彈性體的顆粒體積比含量、顆粒間距等參數選取范圍。

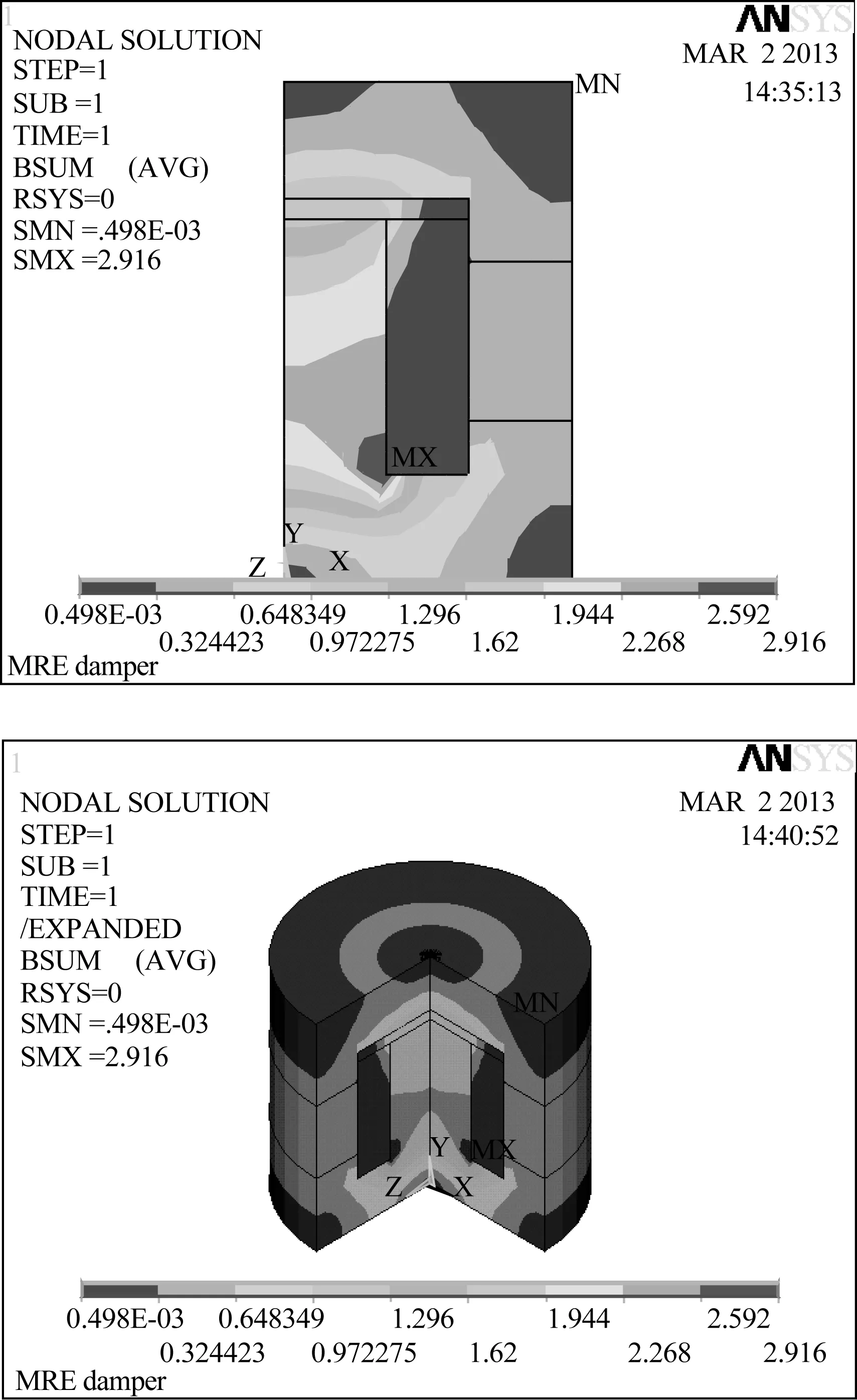

2) 借鑒斯坦福研究所提出的筒形六維力傳感器結構,設計磁流變彈性體截割阻力三維力傳感器。依據獲得磁流變彈性體的顆粒體積比含量、顆粒間距參數選取范圍,制備磁流變彈性體材料,借鑒斯坦福研究所筒形六維力傳感器結構,將磁流變彈性體圓環上開8個形狀相同的孔,同層槽孔間的薄壁區為剪切應力敏感區,不同的剪切應變區對應測量由不同方向力產生的應變。針對載荷波動響應需求,利用Davis磁偶極子模型修正模型描述磁流變彈性體處于屈服前狀態、屈服狀態和屈服后狀態的動態特性,構建磁流變彈性體截割阻力三維力傳感器載荷波動響應動力學模型,并對模型中的相關參數進行辨識,進行相關的ANSYS數值仿真,將仿真結果與測試數據對比進行載荷波動響應模型修正,進而優化磁流變彈性體截割阻力三維力傳感器相應參數。磁力線分布圖見圖1,動態黏彈譜儀見圖2.

圖1 磁力線分布圖

圖2 動態黏彈譜儀圖

3) 通過靜態加載試驗、動態加載試驗,進行傳感器標定。通過磁流變彈性體三維力傳感器標定試驗,進行載荷量程、載荷波動響應、非線性度、維間藕合、回程誤差等性能評估,調整相關設計參數提高磁流變彈性體三維力傳感器性能。

1.2 構建巷道掘進機基準載荷模型

掘進工程實測給出的是海量龐雜的數據信息系統,包含眾多的相關參量,將該系統特征用一系列的物理和力學以及工程參量進行描述,其目的是尋求內在規律。 由于相關的參量眾多,首先需要對這些參量進行分類與歸納。選取其中對識別目標敏感度最高的、最有效的特征參量參與系統的結構特征識別,而將敏感度相對較低的各類參量的影響融合到模型系數中。由此,在掘進載荷總推力與總扭矩的分析建模中,掘進載荷總推力可由前述的磁流變彈性體截割阻力傳感器結合截割電機電流等參數融合獲得。選取表征操作狀態的掘進進尺、截割頭擺動速度以及截齒幾何特征等參量作為高敏度特征參量參與模型的結構特征識別,而將敏感度相對較低的各類參量的影響融合到模型系數中。利用工程數據反演識別分析,獲得表征地質環境條件等截割環境的基準載荷模型。

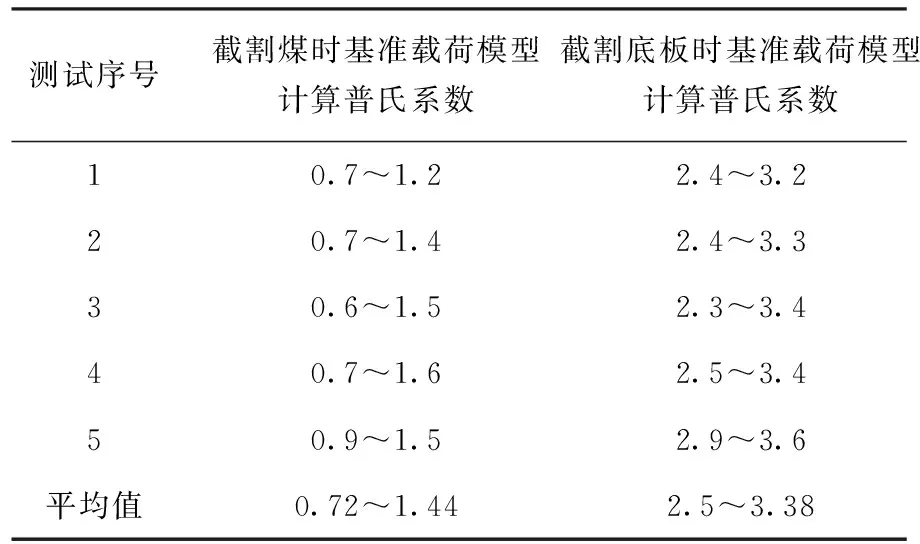

構建基于工程數據反演識別分析的巷道掘進機基準載荷模型后,結合實際的煤礦巷道施工,通過布置勘探孔,利用探孔勘察該點地質狀況,修正巷道掘進機基準載荷模型,從而獲得準確的掘進機截割環境的感知數據,為掘進機基于截割環境采取適當的截割策略奠定必要基礎。巷道掘進機基準載荷模型對比實驗表見表1.

表1 巷道掘進機基準載荷模型對比實驗表

1.3 構建掘進機控制系統的精確的操控耦合模型

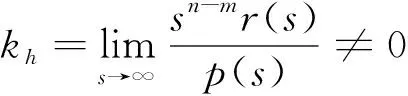

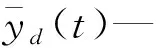

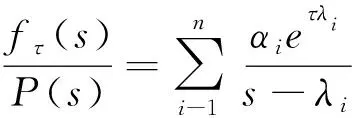

f(s)最高是n-1階的。若p(s)無重零點,將f(s)/p(s)展成部分分式:

考慮Diophantine方程:

k(s)p(s)+h(s)r(s)=q(s)fτ(s)

其中,q(s)是任意n-1階Hurwiz多項式。 由方程可以得到階次不高于n-2的多項式k(s)和階次不高于n-1的多項式h(s). 擬建立的掘進機控制系統的精確模型匹配的操控耦合模型應達到僅存在閉環外純延時的精確跟隨性能,以解決閉環內操控固有延時對跟隨性能的影響,依據Diophantine 方程所蘊涵的對輸出響應的預測意義,獲得只含有純延時的對指標軌跡的精確跟隨的約束條件,并能夠保證對操縱動作執行裝置和被控對象的建模誤差以及設計計算誤差的魯棒性。

1.4 基于控制協同的巷道掘進機高效運行研究

1.4.1兩幫邊界區域協同控制策略研究

針對巷道兩幫邊界區域,由于掘進機是大質量體,采取截割臂慢停策略,避免截割過程中截割臂的慣性對于自動截割成形的精度影響。

設s為截割頭距離兩幫位置,f為根據掘進機截割環境感知數據識別出的不同煤巖普氏系數,v為截割頭擺動速度,w1、w2為比例系數,可結合仿真數據與工程試驗完善。則:s=w1f+w2v.

根據掘進機截割環境感知數據識別出不同煤巖截割特性,據此確定截割頭距離兩幫位置為s時,控制閥口流量,使截割臂的擺動速度逐漸降低,到達目標位置時速度降為0. 截割臂依據掘進機截割環境感知數據慢停策略很大程度上提高了截割臂定位控制精度,防止了超挖現象,達到較好的協同控制效果,提高了截割頭定位控制精度以減小兩幫邊界區域粗糙度誤差。

1.4.2巷道非兩幫邊界區域協同控制策略研究

1) 根據掘進機截割環境感知數據,為了掘進機截割部恒功率,總的截割載荷應恒定,基于識別出的不同煤巖截割特性,實時制定掘進機期望合力與力矩。2) 綜合考慮掘進機掘進期望、履帶附著極限和行走部特性,建立統一目標函數,并設計約束優化和可行域規劃方法相結合的求解算法,將獲得的期望合力優化分配為掘進機最優縱、橫、垂向力。3) 結合掘進機位姿數據協同控制掘進機行走速度、姿態,升降液壓缸驅動和回轉液壓缸驅動等參數,依據前述構建的掘進機控制系統的精確模型匹配的操控耦合模型約束條件,將前述中分配好的力具體執行。

上述掘進機行走速度、姿態,截割頭擺動速度等參數協同控制可實現任意起點截割,無需特意設定整個工藝路徑的起始點,避免截割起始時截割頭先回到標定位置然后按照規定路徑進行截割的步驟。在截割完成后,回轉和升降液壓缸進行聯動,使截割頭回到起始點。掘進機在巷道非兩幫邊界區域基于多參數協同控制,截割部低振動且恒功率高效運行。

2 創新點

以煤礦掘進機截割環境感知及智能控制技術研究為背景,運用煤巖識別、控制協同、操控信息耦合等多個領域的理論,將工程數據反演識別分析等方法引入到掘進機截割環境判別中。

基于磁流變截割環境感知與協同控制的巷道掘進機高效運行方法不僅考慮幾何約束,還依據磁流變截割力傳感器結合工程數據反演分析獲得的截割環境感知數據,準確判別煤巖特性的基礎上,依據掘進機控制系統的精確模型匹配的操控耦合模型約束條件,采取較低的操控補償負擔,綜合考慮掘進機掘進期望、履帶附著極限和行走部特性,建立統一目標函數,采取相應的多運動機構協同控制,實現高效自動截割,保證自動高效截割的魯棒性約束,優化掘進機操控方式,保證掘進機截割部處于恒功率高效運行,從而提高斷面成形質量及進尺效率。

3 結 論

本文借鑒隧道效應理論、多目標優化理論和精確模型匹配理論,利用磁流變彈性體的壓電特性及流變特性,結合掘進工程數據反演分析感知掘進機截割環境,同時深入研究掘進機多運動機構控制協同的多目標優化問題特點,重點研究磁流變彈性體截割力傳感器、基準載荷模型分量及系數選擇以及截割切削力優化等關鍵技術,為實現巷道掘進機高效運行提供一套先進而有效的方法,改變采掘比例失調局面,滿足煤礦高效集約化生產需求,使煤炭實現安全、高效、低成本開采,從而獲得更大的經濟效益和社會效益。