預裂爆破堅硬頂板巷旁充填穩定性分析

楊云師

(陽泉煤業集團 大陽泉煤礦,山西 陽泉 045000)

1 工程概況

根據大陽泉礦2015年的補修地質報告可知,該礦8煤層上方有2.6 m的粉砂巖,6.55 m的細砂巖,細砂巖上方是一層不具備開采價值的6薄煤層,毗鄰一層11.7 m的厚層粉砂巖,粉砂巖、細砂巖都是堅硬巖石。經查閱相關資料,認為11.7 m厚的粉砂巖將是8煤層的關鍵層,2.6 m的粉砂巖、6.55 m的細砂巖將共同作為8煤層的亞關鍵層。上距8上煤層間距2.0~34.0 m,平均為22.0 m,全區發育煤層。

8煤層可采煤層厚0.2~6.8 m,平均煤厚2.7 m. 8煤層自東北向西南方向有增厚的趨勢,平均角小于1°,8上煤層與6號煤層相距33.8 m,井田內煤層局部可采。煤層厚度一般0.20~2.12 m,平均厚度1.6 m. 8上煤層為單一煤層,頂板巖性以中砂巖為主,其次為粉砂巖,煤種以長焰煤為主,其次為貧煤和弱黏結煤。

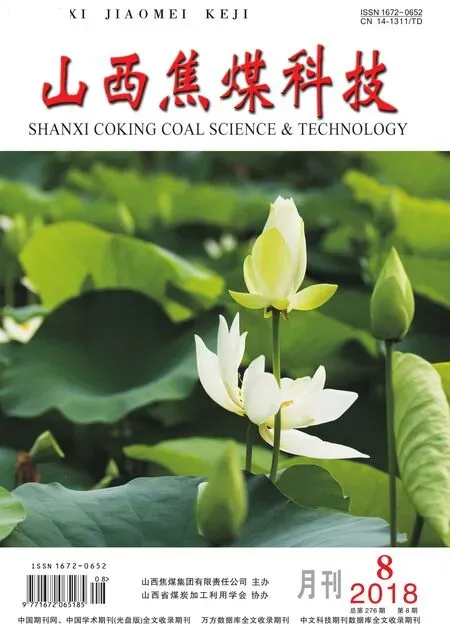

通過對8煤層上方頂板巖石力學性能參數的測試,得到了必要的巖石參數。同時利用力學參數,對頂板進行了定性分析,分析結果表明:8煤層直接頂板質量級別為Ⅱ級,即堅硬巖,巖體較完整。基本頂為Ⅰ類較堅硬的頂板,堅硬巖,巖體完整。8煤層頂底板柱狀圖見圖1.

圖1 煤層頂底板柱狀圖

2 超前預裂爆破現場試驗

本次工業試驗巷道,留巷成功后需做下一回采工作面回風巷繼續使用。常規光面爆破不僅在炮孔與炮孔中心連線形成斷裂紋,同時在炮孔周圍沒有方向性隨機產生徑向裂紋,生成范圍巨大的破壞震動區,嚴重地破壞炮孔周圍圍巖的完整性,加大了巷道頂板的維護,不利于巷道頂板的管理。為了克服上述困難,本次工業試驗采用雙向聚能拉伸爆破。

2.1 雙向聚能拉伸爆破參數的設定

1) 炮眼孔徑。

炮眼孔徑的大小關系到切頂線鉆孔個數、鉆孔工作的循環進度、裂縫的擴展程度以及炸藥的單耗,鉆孔孔徑過小,裝藥量降低,容易出現欠挖,達不到預裂的目的[1-2]. 孔徑增大,能保證爆轟劇烈、炮眼連線完全斷裂貫通,但同時對孔壁周圍造成強烈破壞,形成大范圍的破壞區,不利于巷道頂板的維護。同時,大孔徑炮眼對鉆機的工作性能要求高,容易出現卡鉆、丟鉆現象。考慮到頂板巖性、工作現場鉆機的打鉆能力、炸藥性能,在不影響爆破效果的同時,盡量減少鉆孔的個數、縮小孔徑、加大孔深,本次現場試驗炮孔孔徑定為50 mm.

2) 炸藥的選擇。

試驗爆破的目的是炮孔中心連線產生光滑條狀裂紋,同時盡量減少孔壁四周裂紋出現條數,維持其圍巖完整。因此,應選用爆速低、直徑小的炸藥[3-4]. 工作面現場空氣濕度大、頂板有滲水現象,結合爆破效果、爆破成本、安全性等因素,本次試驗選擇d32 mm,抗水性高、爆速低、安全性高、傳爆性能良好的三級煤礦許用乳化炸藥。

3) 炮孔深度。

切頂目的是將煤層上方2.7 m的粉砂巖和6.55 m細砂巖沿切頂線斷裂成縫,在不影響切頂目的的前提下,充分利用頂板自身的周期來壓,可適度縮小孔深。本次爆破為圓鉆孔,鉆孔工具是功率為5.5 kW的KHYD140巖石電鉆,鉆桿d50 mm,長1.5 m/根,鉆桿連接不需要連接套,結合爆破裝置的長度(1.5 m)炮孔深度定為7.5 m.

4) 裝藥結構。

本次試驗避免殘爆,采用正反雙向沿裝藥全長敷設導爆索起爆。

5) 裝藥量。

裝藥量的選擇要注意巖體開裂成縫和孔壁破碎兩個方面,保證巖體開裂的最小裝藥量:

(1)

式中:

QLmin—最小裝藥量,kg;

db—炮眼直徑,mm;

σcj—巖石飽和單軸抗壓強度,kg/cm2.

保證孔壁不被壓碎的最大裝藥量:

(2)

實際預裂裝藥爆破炮孔的裝藥量:

(3)

式中:

de—藥卷直徑,mm;

τ—裝藥系數;

ρ—裝藥密度,g/cm3.

在施工現場的雙向聚能拉伸爆破工程中,按照上述藥量計算公式,τ為0.4~0.6,取0.5;ρ取0.9. 爆破對象為2層巖粉砂巖與細砂巖,σcj取單軸抗壓強度較大的細砂巖480 kg/cm2.經計算,單孔需用炸藥2.26 kg.

6) 雙向聚能拉伸爆破裝置。

根據現場爆破需要,為簡化操作流程,該礦設計研發了雙向聚能拉伸爆破裝置,見圖2. 該裝置材料為PVC工程塑料,結合藥卷直徑內徑選為32 mm,外徑為36 mm,壁厚2 mm,整體抗壓強度2~3.5 MPa,滿足保護管壁巖體的要求。裝置前部有球形導向頭,減小裝置在炮孔內的行進阻力。中部為裝藥筒,為裝藥方便,將其設計為可沿徑向打開的組合套筒,筒長1 500 mm. 裝藥筒中部組合線兩側開槽,開槽長度800 mm,開槽寬度4 mm,單側開槽2 mm. 每個炮孔填裝5節裝藥筒,最后一節不裝藥,為封孔段。為防止封口時炮孔內部產生密閉氣壓,影響實際封口長度,在封口段留設導氣管。經計算得出單孔炸藥量為2.26 kg,單個三級煤礦許用乳化炸藥藥卷為200 g,炸藥的微量增減不會影響爆破效果,為便于操作,每節裝三卷乳化炸藥。單孔裝藥量為2.4 kg,線裝藥密度320 g/m. 一般光爆工程,底部需增加藥量促使底部開裂完全,由于本次爆破對象底部巖層巖性與上部巖性不一致,其單軸抗壓強度低,裝藥過程沒在底部增加藥量,全炮孔均勻裝藥。為提高工人裝藥效率,距裝藥筒600 mm處設有環形檔藥圈[5].

圖2 裝藥管結構示意圖

7) 炮孔間距。

單個藥包在無限巖體內爆炸,除將在炮孔四周產生空腔外,還將從內而外產生壓碎區、破裂區和震動區。粉碎區的半徑較小,通常只有2~3倍的裝藥半徑,可按下式計算:

(4)

式中:

RC—粉碎區半徑,m;

σc—巖石單軸抗壓強度,MPa;

Rk—空腔半徑的極限值,m;

cp—巖石縱波速度,m/s;

ρm—巖石密度,kg/m3.

空腔半徑:

Rk=(pw/σ0)1/4rb

(5)

式中:

rb—炮孔半徑,m;

σ0—多向應力條件下巖石的強度,MPa;

pw—炸藥的平均爆炸壓力,MPa.

σ0=σc(pmcp/σc)1/4

(6)

本次爆破對象是堅硬巖層,具有高阻抗的性質,其破壞主要靠應力波的瞬間破壞,按爆炸應力波作用計算:

(7)

式中:

Rp—破裂區半徑,mm;

pr—孔壁初始沖擊壓力峰值,MPa;

b—徑向應力和切向應力比例系數,b=μ/(1-μ);

σt—巖石的抗拉強度,MPa;

rb—炮孔半徑,mm;

α—壓力衰減指數,α=2-b.

采用不耦合裝藥時,孔壁初始沖擊壓力峰值Pr按下式計算:

(8)

式中:

ρe—炸藥密度,kg/m3;

rc—裝藥半徑,mm;

De—炸藥爆速,m/s;

n—爆轟氣體撞擊巖壁的應力擴張系數,取11~8.

3201工作面選用煤礦許用三級乳化炸藥,爆速De=2 800 m/s,密度ρe=1.31 g/cm3,藥卷半徑rc=16 mm,炮孔半徑rb=25 mm,σt=0.4 MPa可得,破裂區半徑Rp=325 mm,故壓碎區與破裂區的半徑之和約為425 mm. 兩個炮孔同時起爆,應力波互相疊加,炮孔中心線950 mm均將充分破裂。3201工作面采煤機每刀推進800 mm,為了與采煤作業協調進尺,炮孔間距定為800 mm.

8) 封孔長度。

生產中常取0.35~0.5倍的裝藥長度作為填塞長度。本文藥卷的實際長度1 800 mm,填塞長度定為900 mm.

2.2 雙向聚能拉伸爆破現場實施

實施方案:炮孔深7.5 m,間距800 mm,采用d32 mm三級煤礦許用乳化炸藥,單孔裝入5個雙向聚能拉伸爆破裝置,裝藥量2 400 g,見圖3.

圖3 炮孔布置平面圖

炮孔距離工作面100 m,為保證爆破效果,炮孔鉆進應保證平整,炮孔中心連線應為一條直線,確保聚能方向導向炮孔連線,嚴格按照操作規程安全作業[6-7].

實施上述爆破方案后,現場觀測取到了良好的工作效果,見圖4.從圖4可以看出,雙向聚能拉伸爆破現場試驗效果顯著,在設定方向產生貫通裂紋,非設定方向有效的保護圍巖,巖體基本沒有裂紋產生,裂紋縱向貫穿炮孔多個炮孔聯動爆破,由于無法保證炮孔連線在一條直線以及巖體節理裂隙的影響,裂紋連線有所彎曲,但完全滿足實際生產需要。

圖4 雙向聚能拉伸爆破效果圖

3 預裂充填效果分析

為了檢驗3201工作面采用雙向聚能拉伸爆破后,充填體控制巷道圍巖變形的能力,以及掌握充填體內部壓力載荷隨煤層開采的變化,為控制充填體穩定提供實時技術參數,在工作面對充填體進行壓力載荷及位移的觀測。

3.1 充填體內部壓力載荷的變化

充填體內壓力載荷與工作面推進距離關系曲線圖見圖5. 從圖5可以看出,當工作面距測點8 m之內,充填體并未受到頂板來壓影響,工作面推進距離小于來壓步距。當工作面推進距離測點24 m左右,充填體承載壓力顯著提升,頂板初次來壓。實際工程中只是爆破切頂7 m的深度,充填體7 m以上的巖層必然會對其施加壓力載荷,導致其提前來壓。距離測點56 m承載壓力達到最大值45 kN,隨后回落,離測點70 m之后,承載壓力達到定壓。

圖5 充填體內壓力載荷與工作面推進距離關系曲線圖

3.2 充填體上方位移的變化

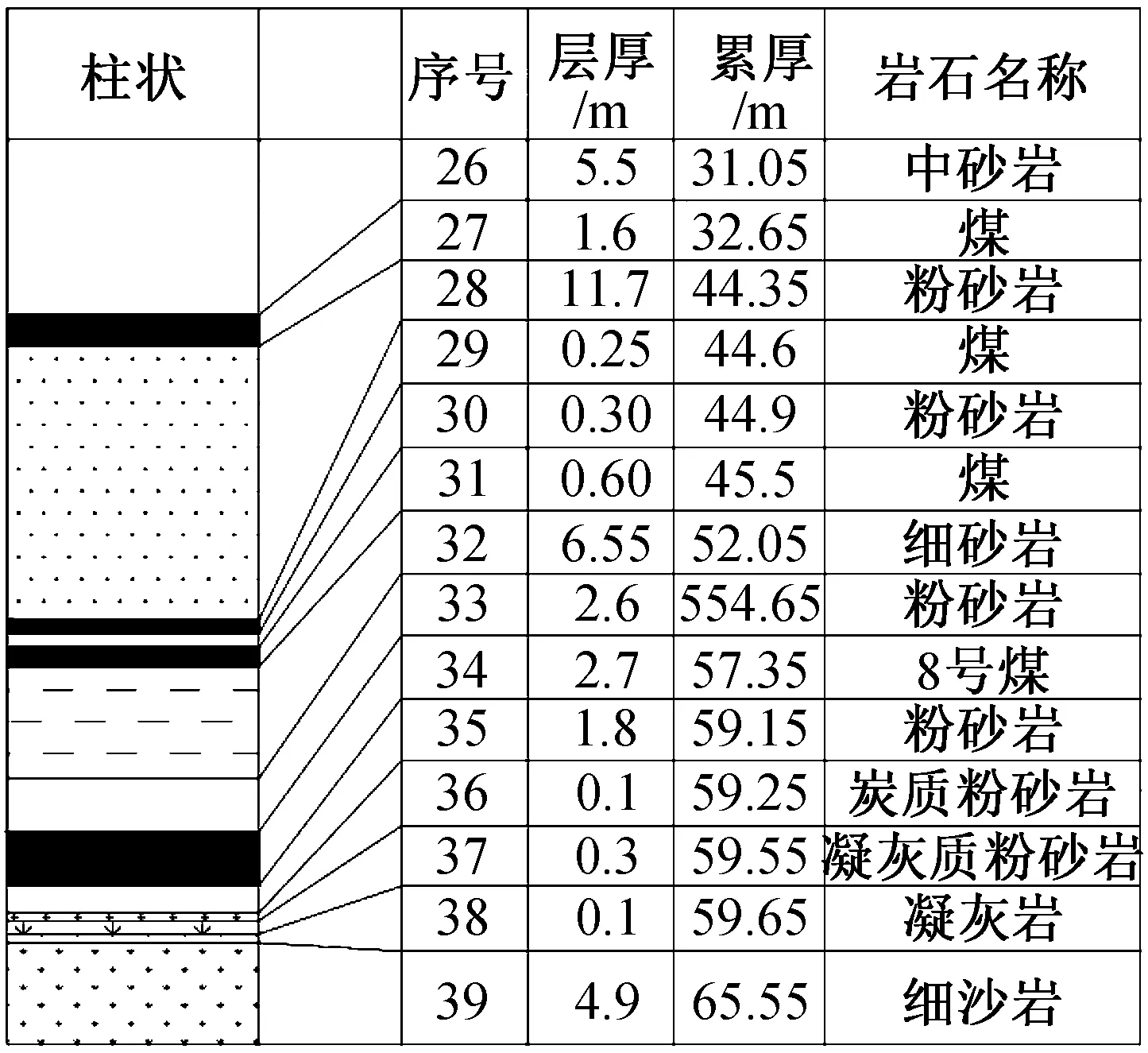

在工作面后方充填體上方距離3201支架1 m處依次設立3個斷面測區: A-A′斷面測區、B-B′斷面測區、C-C′斷面測區(見圖6),每個斷面測區相距1 mm. 為保證所測數值可靠,每個斷面取3個測點,A-A′斷面測區測點布置示意圖見圖7.

圖6 位移測區布置示意圖

圖7 A-A′剖面測點布置示意圖

每日通過事先埋設的數顯頂板離層儀測量測點處頂底板間的移近距離,連續一個月對所測數據進行記錄,并繪制其隨時間的變化曲線,見圖8.

圖8 頂底板移近量趨勢圖

對這3個斷面的頂底板移近量連續觀測一個月,并記錄下留巷巷道的頂底板的移近量數值。從圖8可以看出:前6天頂板上下位移并沒有發生變化,這是因為布置好測點當天,為了礦井需要3201工作面停產兩天,停產后第3天,每天推進4 m. 第4天、第5天頂板位移零變化,是因為工作面向前推進的長度還沒有達到老頂來壓的步距。當工作面推進兩天后,老頂來壓,也就是老頂滯后距離工作面12 m左右來壓,這與壓力觀測的結論相符。第9天、第10天位移的變化量突然變大,說明工作面推進到初次來壓的距離,但頂板下沉量不大,只增加了100 mm左右。表明充填開采工程中,充填體很好地控制了頂板下沉,對頂板產生了“頂”的作用,當工作面開采17天頂板趨于穩定,離測點60 m,最終下沉距離在180 mm. 3個斷面的位移變化曲線大體一致,說明充填體強度分布一致,均勻地分擔上覆巖層的壓力載荷。

沿空留巷是否成功決定于充填體的穩定性,通過充填體內部壓力與頂底板位移觀測說明充填體是穩定的,可以有效地控制圍巖變化,使預留巷道二次利用。本次工業試驗留設的充填體見圖9,充填體上方頂板邊緣近似一條直線的裂紋是雙向聚能爆破產生的裂紋,裂紋貫通良好。充填體向外微脹,有裂紋產生,但整體穩定,充填體與充填體之間接觸緊密。在實踐過程中,多次對留巷進行漏風測試,實測表明巷道幾乎不透風,充填體密實性很強,有效地阻止了采空區有害氣體的溢出和采空區煤的自燃。

圖9 留巷充填體圖

4 結 論

針對3201工作面現場工況,確定雙向聚能拉伸爆破參數,設計了滿足爆破目的、簡化工人操作流程的爆破裝置,提出爆破方案,并現場實施。工業試驗表明:

1) 雙向聚能拉伸爆破巖體可以在設定方向形成貫通裂縫,非設定方向幾乎沒有破壞裂紋生成,光滑平整。

2) 通過對3201工作面充填體內部承載及頂底板移近量的觀測,得到充填開采過程中充填體內部承載壓力及頂底板移近量隨工作面推進的關系,證實了充填體的穩定性、完整性,研究結果表明:

a) 充填體上方頂板存在來壓步距,當工作面推進距離小于來壓步距時,充填體內部承載壓力為零。在頂板初次來壓時,充填體內部承載壓力迅速提升,頂底板移近加速。初次來壓過后,充填體內部承載壓力緩慢上升到最大值,隨后慢慢回落直至穩定。

b) 3201工作面周期來壓步距在8 m,初次來壓步距34 m. 在爆破切頂后,留設的充填體能很好地控制圍巖,保持穩定,防止采空區竄風。