除塵風機調速運行理論分析及實踐

黃勇波

中冶賽迪工程技術股份有限公司

隨著國家新環保法的實施和大力度監管,冶金行業中的除塵系統真正落實了“三同時”制度,環保水平得到提升,除塵風機電耗也隨之增大。如何在滿足環保要求的基礎上節約能源,成為打造“綠色鋼廠”構想的一個重要環節。眾所周知,調節風機轉速是節省電機電耗最有效的方法,在工程中應用十分廣泛。本文就鋼鐵廠中變工況除塵系統的風機調速運行進行分析和討論,供相關人員參考。

1 風機調速節能的基本原理

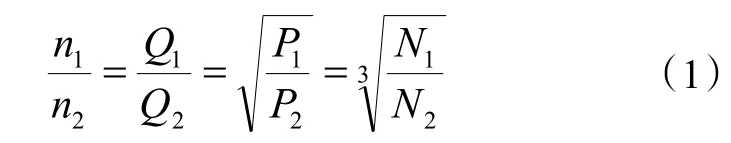

根據相似性原理,風機轉速變化時其效率基本不變,但流量、壓頭及功率按下式改變[1]:

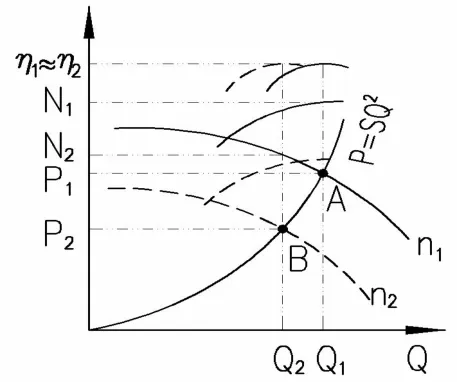

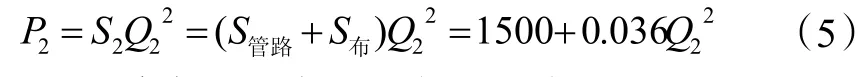

按上述公式將風機在轉速n1下的性能曲線換算成轉速n2下的性能曲線,當管網特性系數S不變時,風機的工作點由A點變至B點,如圖1所示[2]。

圖1 風機轉速調節時性能曲線

可見,當除塵管網風量需求減少時,可以把風機轉速降低,而風機所需軸功率將按轉速比值的3次方的關系遞減,節電效果明顯。以上分析僅限于理論,實際工程中還需考慮管道不積灰的最小風速限值、管路特性系數S的變化等因素,其中S數的變化則包含布袋除塵器恒定阻力的原因,也有了管網風量再平衡的原因。

2 管路結構不調整,風機調速運行工況的分析

這類除塵系統包含的除塵點基本工作制度一致,風機能力按同時抽風考慮,系統整體間斷運行,只有除塵和不除塵兩種工況。比如高爐出鐵場除塵、焦爐推焦除塵和裝煤除塵,均有不除塵的間歇期,需考慮短時間不除塵時降低系統的運行能耗,同時為避免大型風機頻繁啟停造成電機損壞,風機調速運行是最合理的方式。此時,系統的管路結構不作調整,管路阻力特性系數無變化。而除塵器(常用的為布袋除塵器)的阻力由濾料特性、清灰方式及清灰效果決定,通常在系統設計時將其看做一個定值,比如P布=1500Pa,因此當系統風量發生變化時,除塵器的阻力系數是變化的,這也導致了整個管網系統的阻力特性系數發生的變化[3]。

例1:已知某除塵系統風機風量為120×104m3/h,風壓 5500 Pa,額 定轉速 960 r/min。系統間斷運行,不除塵時風機調速 50%運行,求風機實際運行工況點。本文按代數方法求解,求解步驟如下:

步驟1:確定調速后風機的性能曲線方程

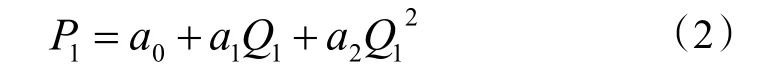

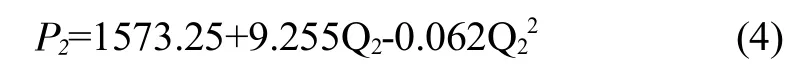

調速前,風機性能曲線方程為:

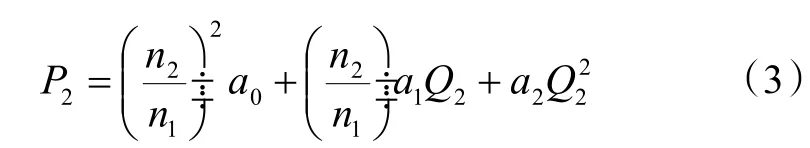

調速后,即轉速n1→n2,聯立式(1)和式(2),得出調速后風機的性能曲線:

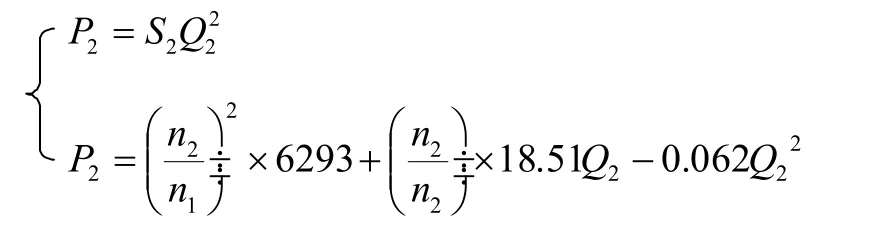

根據制造廠提供的風機曲線,求得:a0=6293,a1=18.51,a2=-0.062,則風機轉速從 960 r/min 調整到480 r/min后,風機特性曲線方程調整為:

步驟2:確定調速后管路系統的特性曲線方程

調速前,管路系統特性系數為(假定管網總阻力與風機風壓剛好相等):S1=S管路+S布=P1/Q120 .0495 kg/m7,由于布袋除塵器阻力不隨風量變化,因此:S管路=P管路/Q1= 0.036 kg/m7,S布=P布/Q1= 0.0135 kg/m7。

調速后,由于管路結構未發生變化,S管路保持不變,S布因為自身阻力不變但風量變化而發生改變,總管網系統特征方程將調整為:

步驟3:確定風機實際運行工況點

聯立式(4)和(5),求得:Q2=366416 m3/h,P2= 1873 Pa,S2=0.18 kg/m7。

以上推導過程如圖2所示。

圖2 管網結構不調整,風機調速運行工況的分析

從圖2 中可知,轉 速調整到50%后,由于S2>S1,風機降速運行后,管網特性曲線變的更加陡峭,而風機實際運行工況點B的相似點變為A′。圖中的ΔQ反映了實際風量Q2<(n2/n1)Q1。同理,ΔP反映了實際風壓P2>(n2/n1)2P1。軸功率方面,由N∝PQ可知,N2≈0.1N1<(n2/n1)3N1。可見,風量,風壓和功率未按轉速比成比例變化,風量和功率降幅加大,風壓降幅減小,而且風機曲線越平坦,這一趨勢更加顯著。

不除塵的工況下進行風機調速,可不考慮管道最低風速的限制。

3 管路結構發生變化,風機調速運行工況的分析

這類除塵系統風機能力按所有除塵點同時抽風考慮,其中部分除塵點變工況運行,當這部分除塵點關閉閥門時,要求風機降速運行,風機出力滿足剩余除塵點風量即可。此時,總管網系統阻力特性系數的變化包含了兩部分:管路特性系數變化和布袋除塵器的阻力系數變化。其中管路特性系數的求解至關重要,一般可通過手工或計算機軟件模擬計算。對于較復雜的除塵系統,管網結構中任一處調節都會引起S數的變化,并涉及到其余各點阻力的再平衡,進而造成手工計算S數的難度很大且準確性差。針對這類情況,建議采用計算機軟件模擬的方法[4-5]。

根據風速v∝Q的關系,考慮管道在15~24 m/s之間,可推導出管道的風量調節范圍應限定在(62.5%~1)Q之間,即:變工況的除塵點風量占系統總風量的比值應小于37.5%為宜,如超過這一限值,要么風機風量只按62.5%的比例進行調節,風機風量大于實際所需風量。要么將這部分除塵點剝離另建系統。

3.1 管道最低風速限制的分析

鋼鐵廠大部分除塵系統管道的經濟流速范圍在15~24 m/s,風機降速運行會引起部分管道(特別是主干管)流速降低。因此,在設計管路系統初始,有流速降低可能的管道應適當減小管徑以增大流速,以適應風機降速運行后確保其管內流速在最低風速之上。

3.2 應用舉例

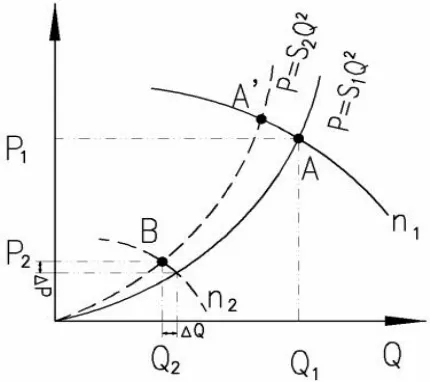

例2:已知某系統包含7個除塵點,為簡化計算,不考慮系統漏風和設備漏風,風機風量即為各點累加風量,風機額定風量:120×104m3/h,風壓:5500 Pa,轉速960 r/min,特征曲線同上例。經軟件計算,系統各參數見表1,表中實際風量為管網平衡計算的結果。

表1 額定轉速下系統參數

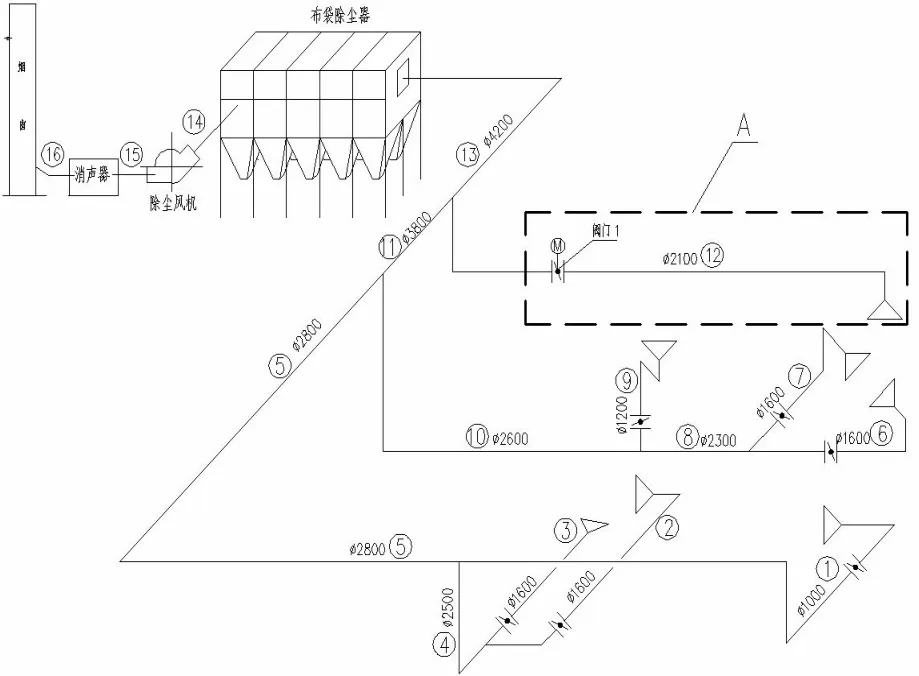

圖3 除塵系統流程圖

經軟件模擬計算,系統各參數見表1,表中實際風量為管網模擬自動分配的結果,同時得到管網總的阻力特性系數S1=0.0459 kg/m7,聯立風機曲線方程求得工況點風量為123.14×104m3/h,風壓為5370 Pa。系統流程見圖3,其中點管段編號12為變工況點,風量為28×104m3/h,占總風量的23.3%,由上文可知,該系統可以降低風機轉速實現節能運行,且管道不會有積灰的危險。

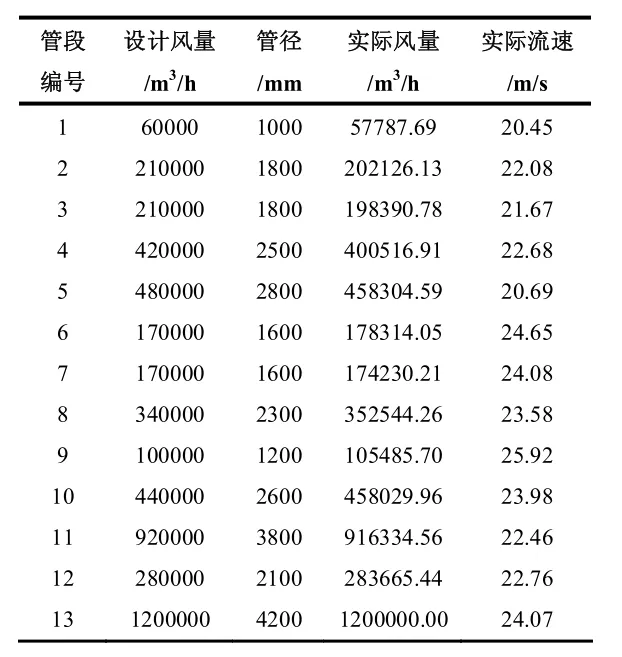

關閉該點閥門,利用軟件重新平衡管網,結果見表2,從表中可知:系統總風量Q2=93.7×104m3/h。由于閥門漏風,管段12仍有少許風量。系統中最低流速18.8 m/s 出現在主管道(編號 13),高于最低風速的限制,說明調速是可行的。

表2 調速后系統參數

經求解,風機降速后管網總阻力系數S2=0.0657 kg/m7,大于調速前的S1 。參照式(4),聯立求解下述方程組:

將S2、Q2代入,求得n2/n1=0.85,風機轉速降為n2=0.85×960=816 r/min,此時風機風壓P2=4451 Pa,所需功率N2≈ 0.63N1,節能率為37%。

4 結語

本文通過分析兩類變工況下管網曲線與風機曲線的變化規律,闡述了風機調速節能的計算方法。

1)當管路結構不調整,只降低風機轉速時。總的管網曲線受除塵器恒定阻力的影響將變得陡峭,風機實際工況點的相似點將發生變化,風量及風壓不會按轉速比成比例變小。具體而言,風量和功率降幅加大,風壓降幅減小,而且風機曲線越平坦,這一趨勢更加顯著。

2)當管路結構調整,同時降低風機轉速時。總的管網特性系數S增大,曲線同樣變得陡峭。如系統復雜,且變工況點位置不佳,S數的求解難度很大,為確保計算的準確性,這類情況建議采用計算機軟件模擬方法獲得。

3)在分析除塵風機調速運行時,要考慮粉塵不沉降情況下管道的最低風速限制。同時,系統設計時應考慮將變工況除塵點盡可能接入系統總管上,以減少工況變化后波及的其他除塵點數量,避免過多的調整管路結構以實現風量再平衡。