環氧氯丙烷廢氣處理工藝研究

劉 利,郝新兵

(中國石化集團巴陵石化公司,湖南 岳陽 414014)

中國石化集團巴陵石化環氧樹脂事業部是集燒堿、有機氯與環氧樹脂生產于一體的大型化工企業。在環氧氯丙烷及環氧樹脂生產中,存在環氧氯丙烷(ECH)廢氣排放問題。雖有簡易活性炭吸附或冷凝回收設備,但由于部分設備腐蝕損壞,排放的氯丙烷廢氣濃度偏高(部分排放ECH濃度高達9 000 mg/m3),達不到國家頒布的《石油化學工業污染物排放標準》(GB 31571-2015)的要求,不僅造成環氧氯丙烷浪費,而且對職工身體健康和周圍環境帶來危害。因此,必須對裝置內環氧氯丙烷廢氣系統進行改造使其達到排放標準。

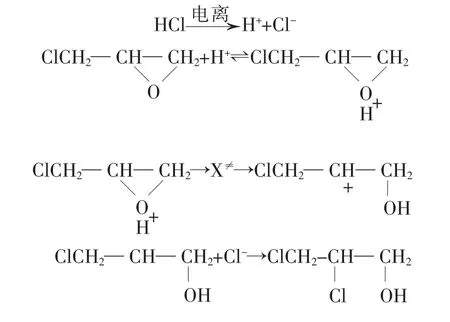

環氧氯丙烷在酸性(鹽酸)條件下發生開環水解反應[1],生成相應的二氯丙醇,其反應式如下。

二氯丙醇又是制備環氧氯丙烷的中間體,因此,可將生成的二氯丙醇送至環氧氯丙烷生產線制備環氧氯丙烷,這樣既解決了環氧氯丙烷廢氣排放的問題,又可回收ECH廢氣,達到廢物再利用的目的。基于此,擬將環氧氯丙烷廢氣收集后送入裝有鹽酸的洗滌吸收塔進行吸收,塔頂排放的廢氣(含ECH、HCl)再經過蓄熱式焚燒爐焚燒、堿液洗滌和活性炭吸附等處理后排放,進而從根本上解決環氧氯丙烷廢氣的環保問題。

本文主要是對鹽酸洗滌環氧氯丙烷廢氣工藝進行研究,以便為環氧氯丙烷廢氣系統改造提供技術參考。

1 實驗部分

1.1 實驗原料

排放的環氧氯丙烷廢氣組成為ECH、氮氣等,環氧氯丙烷濃度高達9 000 mg/m3。該實驗采用一定流量的氮氣通入環氧氯丙烷中鼓泡得到不同濃度的環氧氯丙烷模擬廢氣,鹽酸為自產。

1.2 實驗器材

酸洗柱尺寸? 30 mm×400 mm,塔內裝填θ環絲網(3 mm×3 mm)填料;燒瓶(2 L);氣體流量計;循環蠕動泵。

1.3 實驗流程

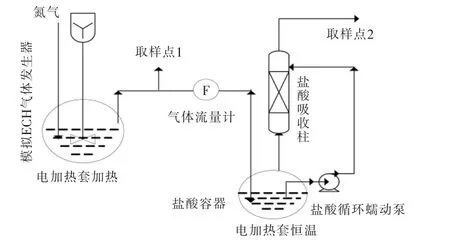

ECH氣體酸洗實驗示意圖見圖1。按圖1所示連接好各實驗儀器,在燒瓶,中裝入1 000 g環氧氯丙烷,在燒瓶2中裝入500 g鹽酸溶液,啟動鹽酸循環泵循環。將氮氣通入到裝有環氧氯丙烷燒瓶(水浴加熱)中產生含有ECH氣體,將ECH氣體經計量后通入鹽酸溶液中鼓泡,鼓出的氣體再經酸洗填料柱進一步吸收處理,鹽酸循環泵流量控制在20~25 mL/min,確保酸洗填料柱充分潤濕,進而確保環氧氯丙烷吸收效果。分別對鹽酸吸收前后的氣體進行取樣并檢測氣體中ECH濃度,以評價其吸收效果。ECH濃度采用氣相色譜檢測[1]。

圖1 ECH氣體酸洗實驗示意圖

2 結果與討論

2.1 不同濃度ECH廢氣的溫度探索

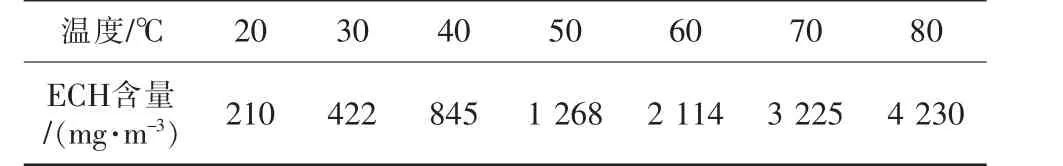

環氧氯丙烷標準狀況下沸點為117.9℃,常溫下揮發量很小。廢氣中ECH濃度較高的主要設備是真空泵排空管。真空泵抽至壓力5~25 kPa(絕壓),此時ECH沸點較低,揮發性增加。為了測試不同ECH濃度廢氣的處理效果,需探索產生不同ECH濃度廢氣的溫度條件。在保持氮氣流量不變的情況下,探討了不同溫度下產生的模擬廢氣中ECH濃度,其結果見表1。

表1 不同溫度下模擬廢氣中ECH含量

從表1來看,隨著ECH溫度的升高,ECH揮發性增加,氣體中ECH濃度逐漸升高,故實驗中可控制ECH溫度來產生不同ECH濃度的廢氣。

2.2 鹽酸濃度對ECH廢氣吸收效果的影響

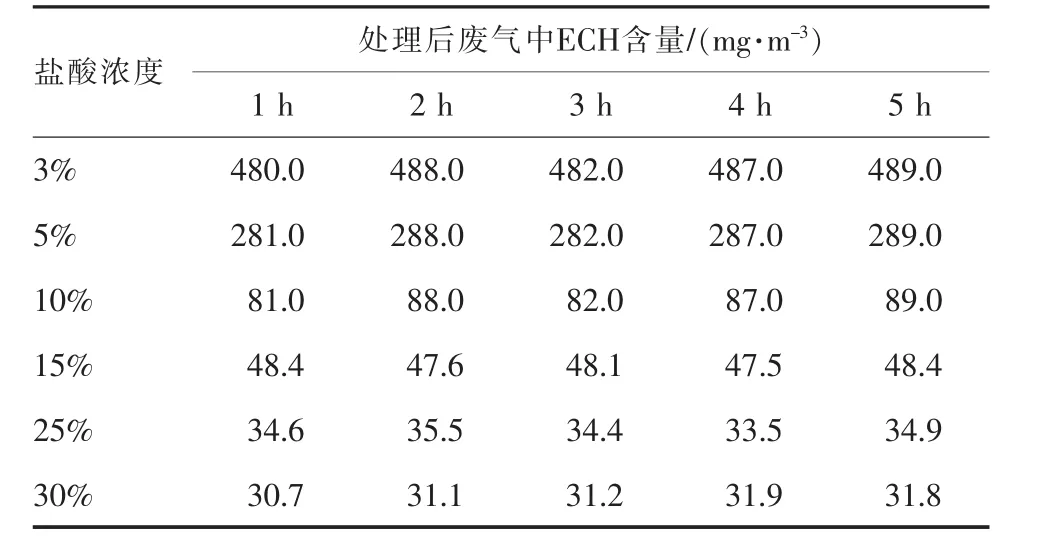

在酸洗溫度25℃和ECH廢氣(ECH濃度3 225 mg/m3)進氣量在2 L/min條件下,考察了鹽酸濃度對ECH廢氣吸收效果的影響,其結果見表2。

由表2可知,不同濃度的鹽酸均能吸收ECH廢氣。當鹽酸濃度為3%時,氣體中ECH濃度由3 225 mg/m3降至 480 mg/m3,ECH 去除率為 85.11%;當鹽酸濃度為由3%逐漸增加至30%,ECH廢氣去除效果逐漸提高,處理后ECH濃度由480 mg/m3下降至35 mg/m3,ECH去除率98%以上。其主要原因為酸濃度較低,提供的氫質子數量有限,反應速率較慢。隨著鹽酸濃度增加,提供的氫離子增加,同一時間內攻擊環氧丙烷的幾率增加,提高了反應速率,在反應停留時間不變的情況下,廢氣中被處理的ECH量增加,從而使出口氣體中ECH含量降低。當鹽酸濃度高于30%時,鹽酸揮發性較強,塔頂氣體中HCl氣體含量增加較快,不利于后續焚燒處理。綜合考慮,ECH吸收塔中鹽酸濃度在10%~30%較優。

表2 鹽酸濃度對ECH廢氣處理效果統計表

2.3 鹽酸溫度對ECH廢氣吸收效果的影響

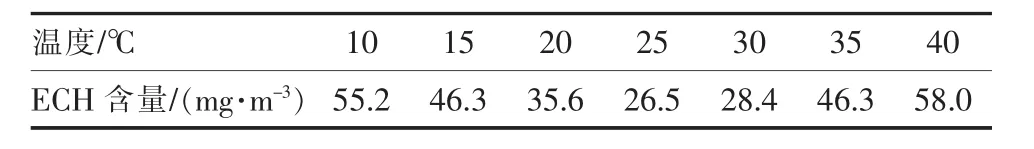

在鹽酸濃度25%和ECH廢氣(ECH濃度為3 225 mg/m3)進氣量為2 L/min條件下,考察了鹽酸溫度對ECH洗滌吸收效果的影響,其結果見表3。

表3 不同溫度下鹽酸吸收ECH廢氣效果統計表

從表3來看,不同溫度下的鹽酸均能吸收ECH廢氣。鹽酸溫度由10℃升至30℃,ECH廢氣吸收效果逐漸變好,其原因是隨著鹽酸溫度的升高,ECH與鹽酸反應速率加快,廢氣中ECH殘留量逐漸降低;當溫度由30℃升至40℃,廢氣中ECH殘留量有所提高,其原因是:(1)ECH氣體在鹽酸水溶液中的溶解度隨著溫度的升高而逐漸降低;(2)鹽酸揮發性較強,隨著鹽酸溫度的升高,部分氯化氫氣體從鹽酸溶液中揮發出來,進而相對降低了鹽酸濃度。另外,ECH與鹽酸反應生成二氯丙醇的過程中是放熱反應。綜合考慮,鹽酸溫度在20~30℃為宜。

2.4 不同濃度ECH廢氣吸收效果研究

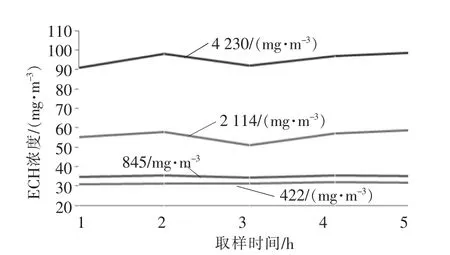

為了進一步考察鹽酸吸收不同ECH濃度廢氣效果,本實驗控制ECH廢氣發生器的溫度以便產生不同濃度ECH廢氣。在維持鹽酸濃度25%、反應溫度25℃和ECH廢氣進氣量在2 L/min條件下,考察了不同ECH濃度廢氣的酸洗效果,其結果見圖2。

圖2 不同濃度ECH廢氣處理效果對比圖

從圖2來看,鹽酸可以吸收不同濃度ECH廢氣,處理后廢氣中ECH濃度均有較大幅度的下降。原ECH廢氣濃度越低,酸洗處理效果越好,其原因是在酸濃度和停留時間一定的情況下,ECH濃度越低,則ECH接受氫離子進攻的概率增加,生成二氯丙醇的幾率越大。因此,在工業化裝置處理ECH廢氣時,可增加反應停留時間或考慮多級酸洗。

2.5 長周期酸洗效果的研究

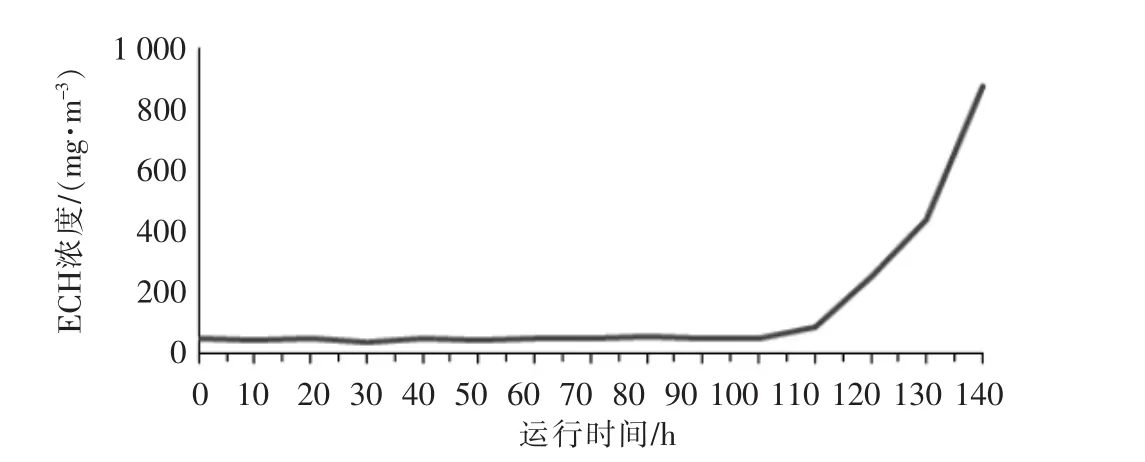

為考察在連續運行情況下酸洗ECH廢氣效果,驗證二氯丙醇積累對酸洗效果的影響。結合裝置ECH廢氣平均排放濃度3 000 mg/m3,該實驗選擇在鹽酸濃度10%、反應溫度25℃和ECH廢氣(ECH濃度3 225 mg/m3)進氣量在2 L/min條件下,進行了長周期的鹽酸洗滌吸收ECH廢氣實驗,結果見圖3。

圖3 連續運行ECH廢氣處理效果

由圖3可看出,在0~5天運行時間內ECH廢氣經鹽酸洗滌吸收后ECH殘留量較低,塔頂氣體ECH殘留量在50 mg/m3,燒瓶底部逐漸析出油狀物質,到第6天時ECH濃度由50 mg/m3逐漸升高至430 mg/m3,去除率有所下降。其原因可能是隨著運行時間的延長,鹽酸吸收劑的濃度逐漸降低,提供的氫離子數量逐漸減少,ECH與鹽酸反應速率變慢,進而導致吸收效果變差。經分析檢測此時鹽酸濃度為5.18%,濃度較低,吸收效果變差,與上述鹽酸濃度對ECH廢氣吸收效果的研究結論吻合。

燒瓶底部的油狀物質經氣相色譜檢測,其中二氯丙醇含量達到80%以上,進一步驗證了環氧氯丙烷與鹽酸反應生成二氯丙醇的機理。油狀物質中還有10%左右的環氧氯丙烷,可能是未參與反應的氣態環氧氯丙烷遇鹽酸冷凝沉降在燒瓶底部所致。

從以上研究可知,在實際工業化吸收處理過程中,需定期將鹽酸循環罐底部油狀物質排出以進一步補充新鮮鹽酸溶液,確保鹽酸循環罐內鹽酸濃度在10%~30%,進而確保ECH廢氣吸收效果。排出的油狀物質(二氯丙醇)可定期送至環氧氯丙烷裝置環化工序環化制備環氧氯丙烷。

據統計,該公司環氧氯丙烷廢氣排放量約1 311 m3/h,ECH 廢氣排放濃度按 3 000 mg/m3,以裝置運行時間8 000 h/a,ECH回收率按95%計算,則年回收ECH廢氣29.89 t,環氧氯丙烷單價按1萬元/t,年回收創效 29.89 萬元。

2.6 酸洗廢氣高溫焚燒技術的研究

由上述實驗可知,用鹽酸洗滌ECH廢氣可將ECH廢氣濃度降至50 mg/m3左右,但與國家環保排放標準要求的10 mg/m3以下還有一定的差距。因此還需將低濃度的ECH廢氣再次進行后續處理。結合文獻及同類裝置經驗[3],采用高溫焚燒技術可行性強。為了避免焚燒過程中有機物和HCl生成二惡英[4]的可能性,結合二惡英生成溫度300~700℃及分解溫度800℃以上,選擇蓄熱式熱力氧化技術即蓄熱式焚燒爐(爐膛溫度至少850℃以上)焚燒,提高爐膛空氣供給量,確保煙氣在爐膛中充分燃燒。燃燒后采用急冷技術將煙氣溫度迅速降至90~130℃,快速越過產生二惡英的溫度區,從而抑制其再次生成。再將煙氣用堿液洗滌吸收處理生成的氯化氫氣體,最后用活性炭進行吸附處理確保二惡英的達標排放。

該實驗在某節能環保公司實驗室進行低濃度ECH 模擬尾氣(50~100 mg/m3)焚燒實驗,經過多次焚燒實驗和檢測煙氣中有機物含量,檢測結果均顯示未檢出,達到了實驗目的。

3 結論

(1)采用10%~30%稀鹽酸洗滌吸收工藝可將廢氣中的ECH大部分轉化為二氯丙醇,處理后廢氣中ECH濃度降至50 mg/m3左右。該工藝簡單有效,一方面除去了排放廢氣中大部分ECH氣體,另一方面生成的二氯丙醇還可用于制備環氧氯丙烷,達到了廢氣再利用目的。

(2)經鹽酸洗滌后的尾氣量大幅減少,可進一步經蓄熱式焚燒爐高溫焚燒、堿液洗滌、活性炭吸附等方法處理,有效確保二惡英達標排放,進而使ECH廢氣達到國家排放標準,改善了裝置環境,降低廢氣處理成本。