萊鋼煉鐵廠關鍵參數模糊控制模型的實踐

徐春玲 呂宏偉 李秀海 李 琳 李 娜

1.前言

由于行業機構重組、企業兼并、人員整合,有時會發生由于一個優秀管理層人員的調動,造成一個團隊績效的瞬間轉變,甚至帶來區域績效下滑。這種情況形成的階段性管理混亂,即潛伏了管理斷層,也必定會影響企業整體效益。

精益管理與模糊控制是實現優質高效生產的兩大助力。鋼鐵企業由于生產工藝線路配置復雜、個體獨立性較強,適于區域化管理,而整體匹配性較高的要求適于扁平化管理,因此,設立關鍵參數可明確區域化管理績效目標,設立模糊區間可理順扁平化控制閾值,二者相輔相成,更能有效固化既得管理利益。

山東鋼鐵股份有限公司萊蕪分公司煉鐵廠,擁有6座1080m3高爐、3臺105m2燒結機、1臺265m2燒結機、1座60萬噸鏈篦機-回轉窯,老區原料系統主要負責四座高爐、三臺105m2燒結機的原料供應,二區原料系統為一臺265m2燒結機供料并與老區原料場相連,產線龐雜,且其中的每一個體都有各自的特點,個體與整體的匹配運行是整體生產線高效運行的基礎性條件。

2.關鍵參數模糊控制模型的創建思路

按照“從上往下”的原則,逐級分解關鍵績效指標到基層(個體),確定關鍵參數;按照“從下往上”的原則,逐級歸納整合關鍵參數最佳控制區間,明確控制區間;按照“專家審核、數據支撐”的原則,通過科學、系統的系列函數公式,審核整體匹配性、理順關鍵參數控制閾值;明確建立關鍵參數模糊控制模型,個體推行區域自主管理,整體推行扁平閾值管理,通過科學調控關鍵參數,精準預測關鍵績效指標,實現高效穩產。

按照“從下往上”的原則,逐級歸納整合關鍵參數最佳控制區間,明確控制區間。

3.實施步驟

3.1 按照“從上往下”的原則,確定關鍵參數

最上層關鍵績效指標,要能夠代表企業整體最大化效益,對該管理層崗位人員績效有衡量作用,有較強的可測算性,能夠有效控制,否則會造成整體管理走偏或缺失;下層的關鍵績效指標匯總能夠代表上一層關鍵業績指標,分解后最下層關鍵績效指標即為關鍵參數,運用分類法對關鍵參數進行系統整理,確定權重關系,明確責任人。考慮到企業“原料→燒結→高爐、球團→高爐”的主體生產工藝配置特點,重點對各主體生產車間進行了關鍵參數標定:首先,由廠職能科室承接公司指標要求,確定廠級關鍵績效指標,并分解到高爐車間級關鍵績效指標;第二步,由廠職能科室牽頭,協調兩區高爐車間研討,確定燒結關鍵績效指標、球團關鍵績效指標;第三步,由廠職能科室牽頭,協調兩區燒結車間研討,確定原料關鍵績效指標;第四步,由各車間承接廠級相關指標要求,確定車間級關鍵績效指標,并分解到崗位關鍵參數。具體實施步驟如下:

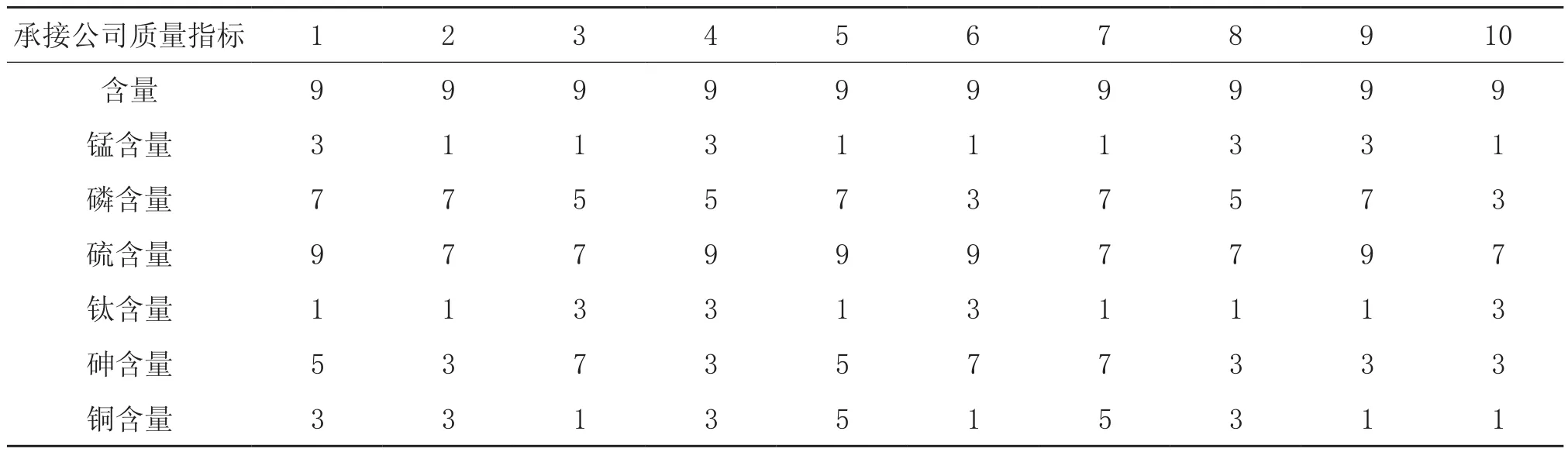

首先,由廠技術科承接公司指標要求,運用CE矩陣法,組織骨干技術人員,對“硅含量、錳含量、磷含量、硫含量、鈦含量、砷含量、銅含量”進行權重打分(見表1),按照“二八原則(見圖1)”,確定硅含量、硫含量為關鍵績效指標;結合實際情況,實際確定廠控一級KPI指標為硅含量、一類品率和三類品率;根據客戶需求,增加磷含量、砷含量為廠控一級KPI指標。

圖1 權重打分柏拉圖

第二步,由廠技術科牽頭,協調兩區高爐車間研討,確定燒結關鍵績效指標為“堿度、FeO”;確定球團關鍵績效指標為“TFe、轉鼓、篩分”(方法同上)。

第三步,由廠技術科牽頭,協調兩區燒結車間研討,確定原料關鍵績效指標為:“TFe、SiO2”(方法同上)。

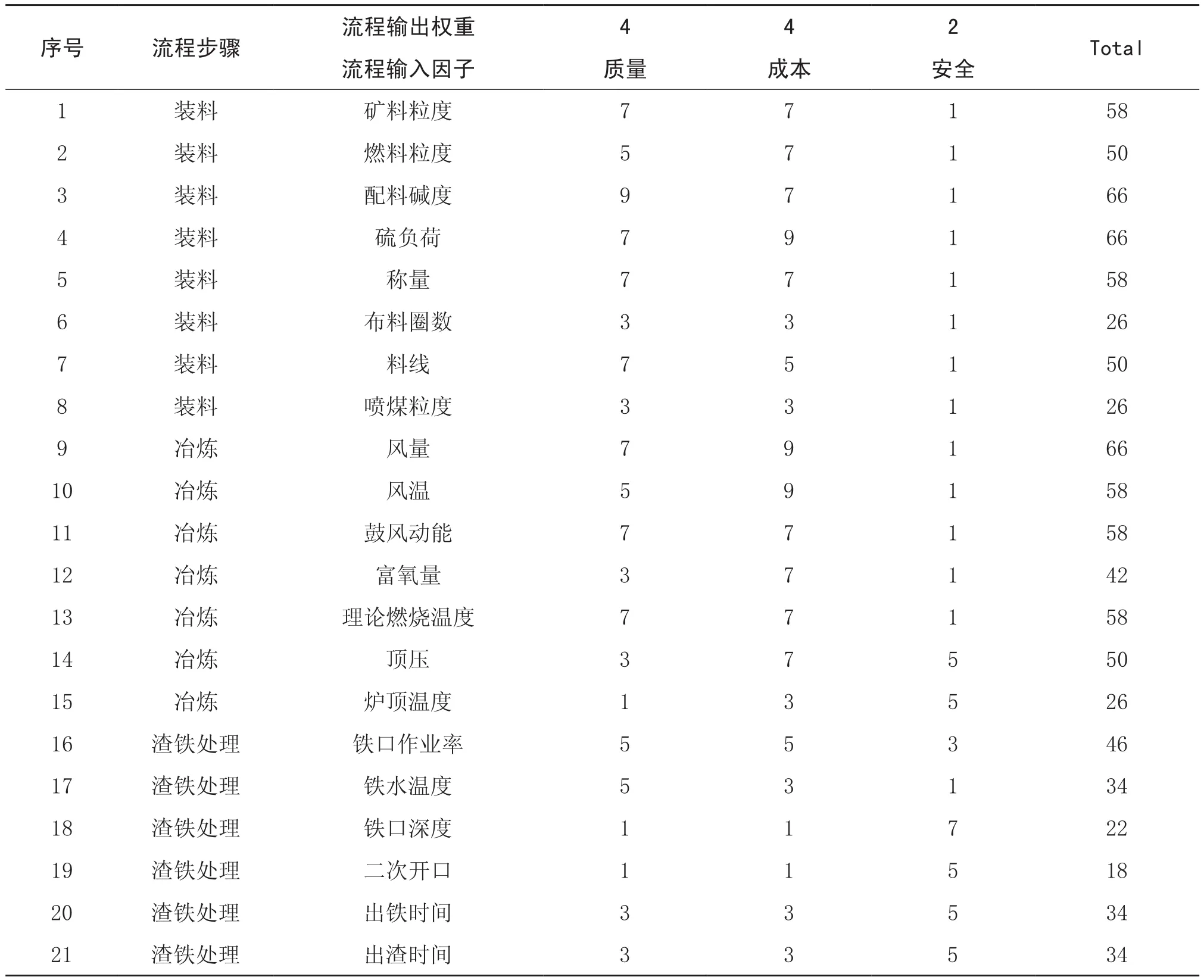

第四步,由各車間承接廠級相關指標要求,確定車間級關鍵績效指標,并分解到崗位關鍵參數。其中,以高爐車間為例,高爐車間承接廠級相關指標要求,確定車間級關鍵績效指標為“硅含量、一類品率和三類品率”,結合高爐工藝流程分析(見表2),對流程圖選出的21個輸入因子進行打分(見表3),篩選關鍵因子15個(見圖2),其中過程績效類4個,補充確定“配料堿度、硫負荷、鼓風動能、理論燃燒溫度”為廠級KPI指標體系的三級指標,過程控制類(關鍵參數)11個納入車間重點管控體系,分解到崗到人。

圖2 權重打分柏拉圖(2)

3.2 按照“從下往上”的原則,明確控制區間

以高爐車間關鍵參數“風量、風溫”為例:

第一步,收集數據。充分挖掘現有技術資源潛力,加裝自動程序,采集“風量、風溫”并生成“折線圖”,建議采點頻率1個或每組/15分鐘(確保每班30個或組以上),自動計算每班Cpk或Ppk,儲存更新期為一個月。

第二步,數據分析。在Mintab程序中,制作控制圖:“統計-控制圖-單值的變量控制圖-I-MR”;光標移到“變量”欄單擊,激活選擇左側變量數據,單擊“確定”。

在Mintab程序中,計算過程能力:“統計-質量工具-能力分析-正態”;光標移到“單列”欄單擊,激活選擇左側變量數據;“子組大小”輸入“1”;“規格下限”、“ 規格上限” 輸入相應數據;單擊“確定”。

第三步,合理區間。累計1-3個月的基礎數據后,結合相關標準要求,如工藝技術規程明確規定:正常情況下標態風量:2300m3/min-2600m3/min、高爐全用最高風溫等,分析計算各參數的平均控制區間為合理區間(見圖3)。

表1 權重打分表

圖3 1#高爐基礎數據分析圖

結論確定:關鍵參數“風溫”合理區間為1150℃-1250℃,關鍵參數“風量”合理區間為1#高爐2300m3/min -2600m3/min、2#-4#高爐1800m3/min-2100m3/min、5#-6#高爐2200m3/min-2500m3/min。

3.3 專家匹配審核

組織骨干技術人員,對關鍵績效指標、關鍵參數等相關支撐數據進行復核;復核無誤后,組織相關行業專家技術人員,從專業理論知識、計算依據公式等方面,審核整體匹配性;審核匹配后,組織管理決策人員逐級理順關鍵參數控制閾值。以原料車間為例,實施步驟如下。

首先,復核支撐數據。原料車間承接廠級相關指標要求,確定車間級關鍵績效指標為“TFe、SiO2”,對20個流程輸入因子打分,篩選關鍵因子8個,其中關鍵參數6個、績效指標2個。骨干技術人員復核確定“料種準確率”數據類別不一致,不當合并,建議為“卸料準確率、堆料準確率、供料準確率”。

其次,審核整體匹配性。根據經驗,混勻料SiO2波動是制約燒結堿度的要因(燒結關鍵績效指標為堿度、FeO),Tfe波動每降低0.1%,燒結礦產量提升0.28%,固體燃耗降低1.2%,高爐產量提升0.56%。結合原料工藝配置,因此審核結論為:原料車間整體匹配性基本達標,主要問題是部分非關鍵控制參數未列入流程圖。如:布料層數、配比料種數等,需在實際工作中進一步完善。

表2 產品過程流程圖

表3 權重打分表

最后,逐級理順關鍵參數控制閾值。控制閾值原則:望目型指標,確定允許波動區間;望小型指標,確定允許最大值;望大型指標,確定允許最小值。按照“從上到下為主、從下到上為輔”的原則(可有效杜絕畏難推諉等現象),結合行業對標情況,針對既定“關鍵參數、控制區間”,逐級理順關鍵參數控制閾值(如混勻料SiO2允許波動±0.3%),策劃CE矩陣表,組織管理決策人員進行賦值打分,平均分值均在合格區域內,可納入關鍵參數模糊控制管理。

3.4 推行關鍵參數模糊控制管理

關鍵參數模糊控制管理,就是在個體內要強化推行區域自主管理,在整體上要強化推行扁平閾值管理,通過科學調控關鍵參數,精準預測關鍵績效指標,實現高效穩產。在實際生產中,受各種因素(必然系統性的、偶然突發性的等)影響,各種關鍵過程控制參數或多或少都存在一定的波動,傳統允許范圍控制波動屬于絕對平均類控制,便于微觀精確控制,但容易忽略其實際波動對整體效果的影響。為便于統籌管理,在相對獨立的“原料、燒結、球團、噴煤、高爐”工序之間設定質量控制門,明確質量門管控關鍵質量指標和控制標準。

4.推行效果

4.1 有效提高了過程質量管控水平

分析燒結關鍵績效指標FeO、老區原料關鍵績效指標TFe、SiO2,過程質量管控水平均得到顯著提高。以燒結關鍵績效指標FeO為例,過程西格瑪水平改善前0.93,改善后1.90;Cpk、Ppk改善后0.91、0.68,改善前0.47、0.35。

4.2 經濟效益顯著

據計算,煉鐵節焦效益約196.87萬元/年,燒結節焦效益約182萬元/年,降低返礦減少二次加工成本約94.5萬元/年。

4.3 探索了一條企業管理新途徑

通過明確設立關鍵參數、合理區間控制、宏觀閾值管控,不僅便于精準預測關鍵績效指標,也及時固化了先進管理思路、措施,進而有效杜絕因管理人才流動造成的階段混亂、管理斷層等亂象發生。

5.結語

按照“從上往下”的原則,逐級分解關鍵績效指標到基層(個體),杜絕畏難推諉,確定關鍵參數;按照“從下往上”的原則,逐級歸納整合關鍵參數最佳控制區間,杜絕形式主義,明確控制區間;按照“專家審核、數據支撐”的原則,理順關鍵參數宏觀控制閾值,創建并推行關鍵參數模糊控制模型,通過科學調控關鍵參數,精準預測關鍵績效指標,實現高效穩產。系列改善,使生產過程質量管控水平得到顯著提高,固體燃料消耗量有效下降,不僅減少了生產成本,尤其在當前環保壓力越來越大的形勢下,更有極大的社會效益。因此,關鍵參數模糊控制模型具有較高的推廣價值。