大功率汽輪機末級輪盤-葉片結構疲勞裂紋擴展分析

顏尚君, 李錄平, 封 江, 陳鵬飛, 李焜林

(長沙理工大學 能源與動力工程學院, 長沙 410014)

隨著汽輪機單機功率的增大,末級葉輪的直徑顯著增大,末級葉片長度大幅增加,從而導致汽輪機末級葉輪槽處受到的離心力也越來越大,汽流在葉片上產生的彎矩大幅增加,而且末級葉輪處于濕蒸汽區,運行環境極其惡劣,在多種交變載荷的共同作用下,這些區域極易產生疲勞裂紋,甚至有斷裂的危險。李錄平等[1]在研究汽輪機葉片氣流激振力的來源與性質的基礎上,建立了靜葉尾跡流產生的氣流激振力計算模型。史進淵等[2]提出了汽輪機轉子初始裂紋高周疲勞安全性的分析方法及其分析思路和評價判據。另外,筆者針對大功率汽輪機末級輪盤-葉片結構的接觸狀態進行應力分析,得出了輪盤-葉片結構接觸狀態應力分別與轉速和負荷的定量關系。孫智甲等[3]采用有限元方法模擬圓柱齒輪齒根處疲勞裂紋的擴展過程,分析了初始裂紋傾角對齒輪中疲勞裂紋的擴展形貌以及齒輪疲勞壽命的影響。許德濤等[4]基于擴展有限元法的齒輪裂紋擴展計算方法,開展了齒根初始裂紋擴展規律研究,借助ABAQUS軟件,分析齒根初始裂紋長度、方向和位置對裂紋擴展路徑的影響規律,為齒輪疲勞裂紋擴展及疲勞壽命的高效分析和精確預測提供了一種新途徑。目前,針對汽輪機輪緣結構中疲勞裂紋的有限元模擬研究較少,而對于相關結構的疲勞壽命準確預測,主要是國外學者在進行研究[5-7]。筆者嘗試在這方面進行一些探索。

考慮到末級動葉上汽流力的周期性波動,筆者模擬了存在汽流力波動的情況下,在額定轉速3 000 r/min和超速3 300 r/min工況下輪緣最大應力處疲勞裂紋的擴展規律,旨在獲得上述工況下的輪緣疲勞裂紋擴展循環次數與端面裂紋長度的關系曲線,通過比較在循環1×106次后2種工況下的裂紋擴展長度,獲得超速工況下輪緣裂紋的擴展特性規律。

1 分析思路及數學模型

1.1 分析思路

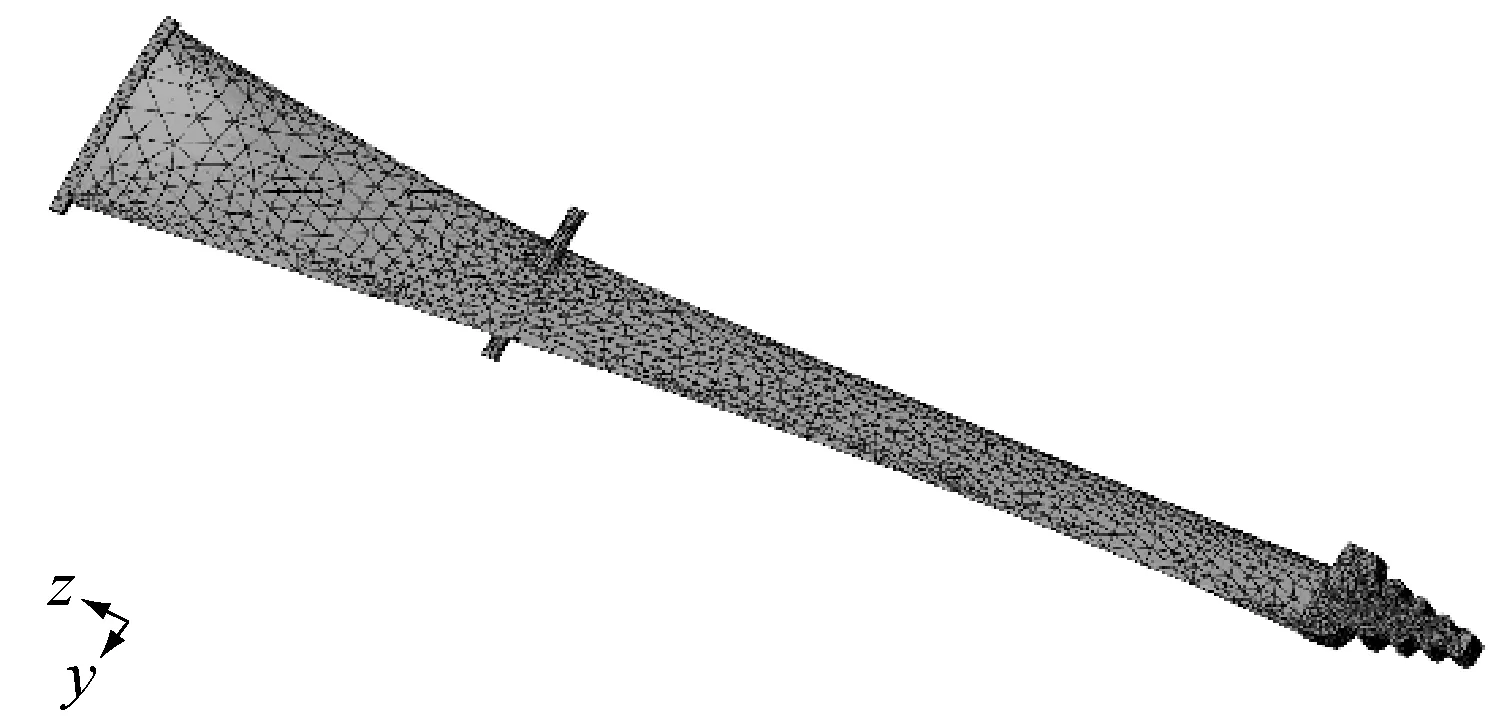

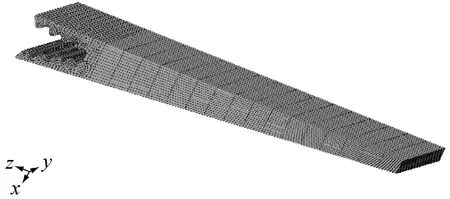

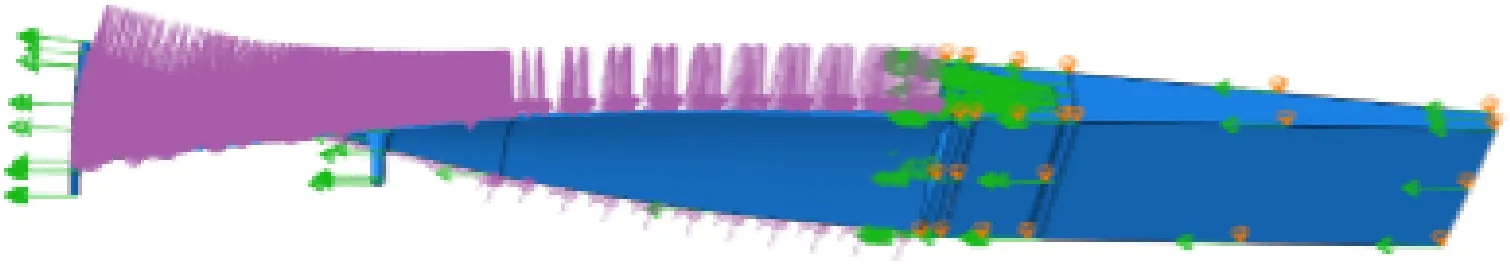

若對大功率汽輪機末級輪盤-葉片結構接觸狀態下整體進行應力分析,有限元模型將會相當大,計算代價也會極大。圖1為大功率汽輪機末級輪盤-葉片結構整體三維實體圖形。

圖1 大功率汽輪機末級輪盤-葉片結構三維實體模型Fig.1 3D model of last disc and blade of a large capacity steam turbine

然而,根據汽輪機末級輪盤的循環對稱特性,只需對其中的一個葉片結構進行應力分析,即可獲得所需結果。

定義一個葉片結構模型為全局模型(相對子模型)。分析內容包括彈塑性力學分析和斷裂力學分析,彈塑性力學分析主要是分析各種應力的結果,斷裂力學分析主要是分析裂紋擴展路徑的模擬,此處重點進行斷裂力學分析。對于輪緣裂紋類型而言,一般將裂紋等效為Ⅰ型和Ⅱ型復合型裂紋[8]。

1.2 數學模型

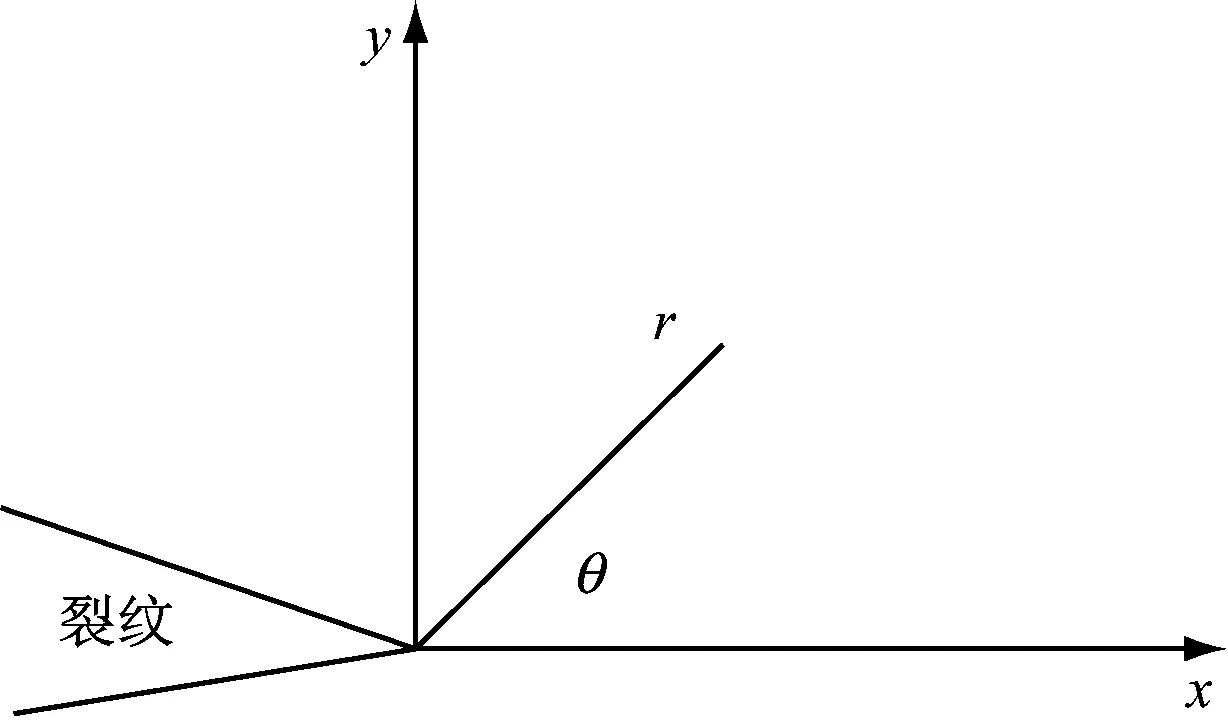

由斷裂力學的基本知識可知,Ⅰ型和Ⅱ型復合型裂紋尖端附近的應力場如下:

Ⅰ型裂紋尖端

(1)

(2)

(3)

Ⅱ型裂紋尖端

(4)

(5)

(6)

式中:σx、σy分別為x方向和y方向的平面正應力;τxy為平面切應力;KI、KII分別為Ⅰ型、Ⅱ型裂紋的應力強度因子;r和θ為裂紋尖端局部坐標,如圖2所示。

圖2 裂紋尖端坐標系與半徑圖Fig.2 Coordinate system and radius diagram for the end of crack

2 全局應力分析

2.1 材料屬性

在全局模型中,只需進行彈塑性力學分析,不需進行斷裂力學分析,所以材料屬性參數僅需密度、彈性模量、泊松比和真實應力應變曲線。其中,真實應力應變曲線用理想彈塑性模型代替,即材料發生屈服后,應力不隨應變的增加而增加。各部件的材料屬性見表1。葉片屈服強度為750 MPa。

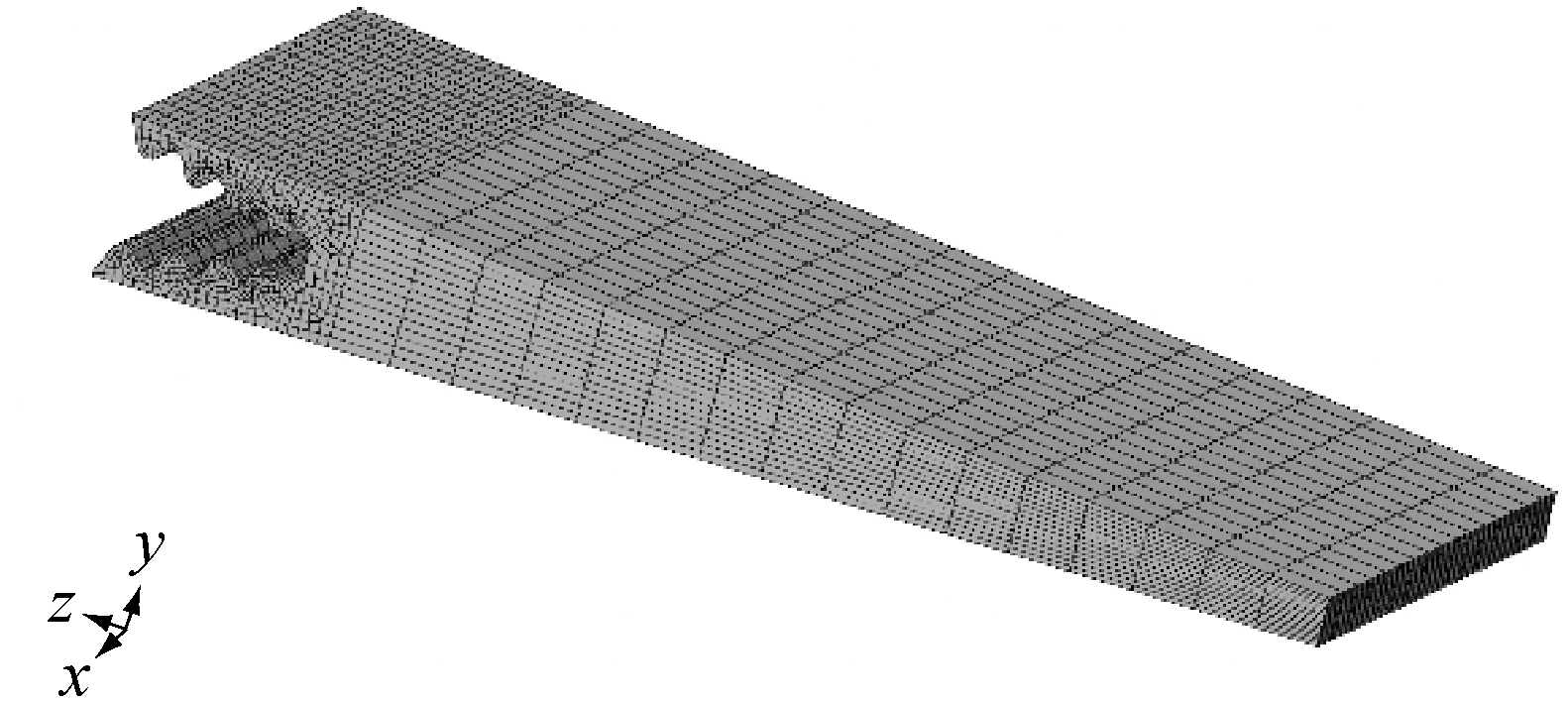

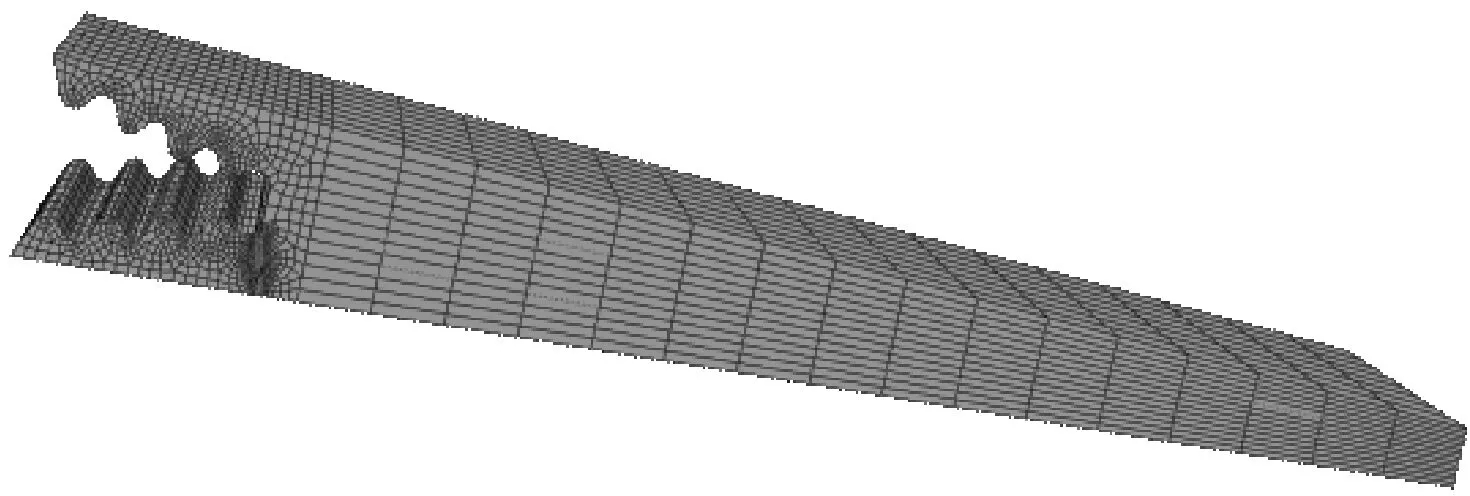

2.2 網格劃分

葉片全部采用四面體網格劃分,為C3D10M的修正二次單元,適合接觸計算,精度很高,缺點是計算量較大,為了保證葉片在接觸區域的計算精度,對重點的接觸區域進行網格加密。采用2 mm尺寸,然后網格尺寸的設置隨著接觸區域距離的增加而逐漸增大。這種網格劃分在保證精度的同時,減少了計算規模。圖3(a)和圖3(b)為葉片的網格劃分圖。

表1 輪盤-葉片材料參數Tab.1 Material properties of the disc and blade

輪盤全部采用六面體網格C3D8R劃分。在接觸區域網格細分,尺寸與葉片保持一致,可以獲得更好的接觸計算結果。圖3(c)和圖3(d)為輪盤的網格劃分圖,圖3(e)為裝配體的網格模型局部圖。

2.3 載荷與邊界條件處理

汽輪機末級輪盤-葉片結構受力復雜,應力分析時應主要考慮離心力的作用。且需考慮穩定旋轉時的受力,此時模型可以采取靜態分析法,同時為了獲得更真實的結果,也應考慮幾何大變形。

(1) 邊界條件設定。定義循環邊界條件,葉片數為64。

(2) 接觸條件設定。設定為摩擦因數為0.1的硬接觸,接觸類型為有限滑移的面面接觸。此種接觸算法最穩定,精度最高。定義了輪盤與葉片的接觸,其中輪盤為從面,葉片為主面。

(3) 離心力設定。模擬汽輪機在正常轉速3 000 r/min以及超速3 300 r/min工況下末級輪盤-葉片結構的應力分析,即314 rad/s和345.4 rad/s。對全體模型施加該角速度以模擬離心力的影響。

(4) 載荷變化規律設定。載荷均是由0線性增加到各自的最大值。其余主要約束有:輪盤中心繞轉動中心旋轉自由度釋放,其余自由度全部約束;對循環邊界的主面約束旋轉方向的自由度。

2.4 結果與分析

由于在材料的失效模式中主應力貢獻最大,因此在所有失效模式中,均可采用主應力來評價材料的斷裂情況。下面主要研究最大主應力的計算結果。

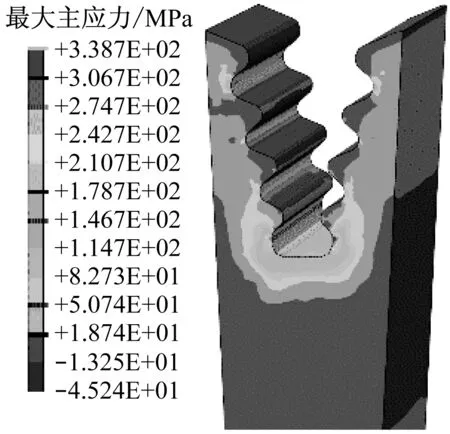

(1) 當轉速為3 000 r/min時,輪盤最大主應力為338.7 MPa。圖4給出了此時輪盤的最大主應力云圖。由4圖可知,輪槽根部應力較大,該處最容易產生裂紋。

(a) 葉片壓力面網格劃分圖

(b) 葉片吸力面網格劃分圖

(c) 輪盤面一網格劃分圖

(d) 輪盤面二網格劃分圖

(e) 裝配體網格局部劃分圖圖3 葉片與輪盤網格劃分圖Fig.3 Grid partition of the blade and disc

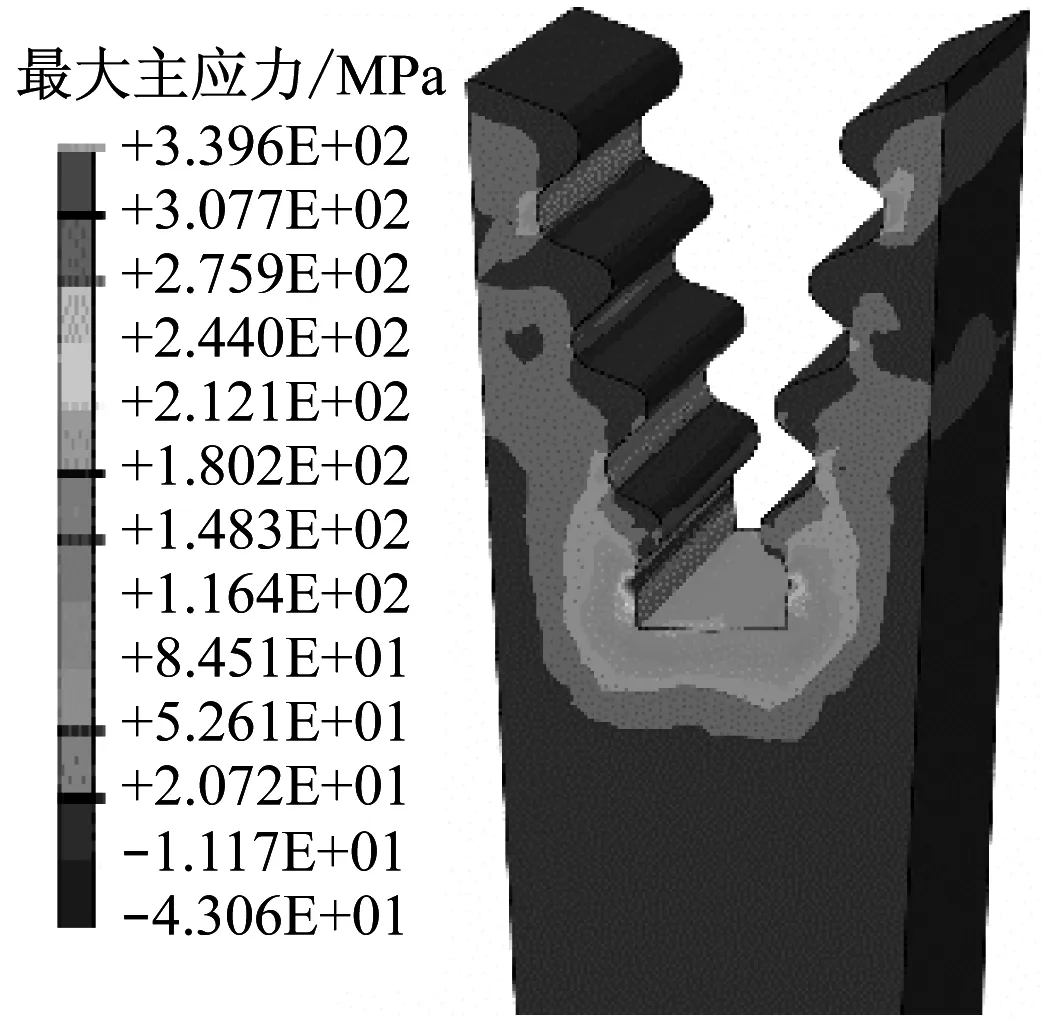

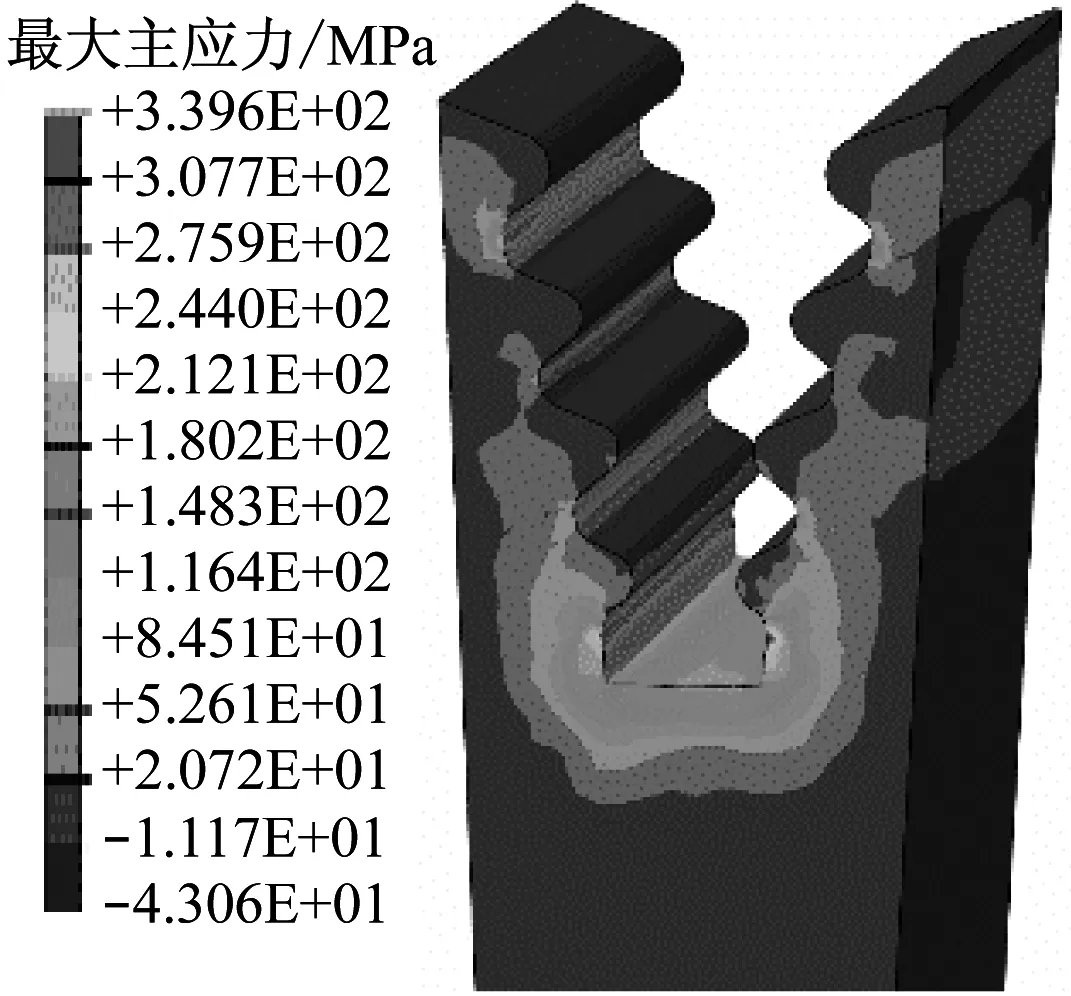

(2) 超速工況下,當轉速為3 300 r/min時,輪盤最大主應力為339.6 MPa。圖5給出了此時輪盤的最大主應力云圖.由圖5可知,輪槽根部應力較大,該處最容易產生裂紋。

由以上分析可知,轉速為3 000 r/min和3 300 r/min時,輪盤最大主應力都出現在輪槽根部位置,在離心力作用下,輪盤底部受到較大的拉應力作用,因此該位置最容易產生裂紋。

(a) 輪盤面一最大主應力云圖

(b) 輪盤面二最大主應力云圖圖4 3 000 r/min時輪盤最大主應力云圖Fig.4 Maximum principal stress of the disc at 3 000 r/min

(a) 輪盤面一最大主應力云圖

(b) 輪盤面二最大主應力云圖圖5 3 300 r/min時輪盤最大主應力云圖Fig.5 Maximum principal stress of the disc at 3 300 r/min

3 局部應力子模型裂紋擴展分析

3.1 分析前處理

對汽輪機輪盤出現裂紋的部位進行子模型重點分析。如圖6所示,截取部分為子模型分析部位。整個子模型還考慮了輪盤與葉片的相互作用。子模型分析類型與全局模型相同。計算結果輸出內容需要再加上PHILSM(即水平集phi值)和STATUSXFEM,以便觀察裂紋擴展情況。

圖6 子模型幾何模型Fig.6 Geometric model of the submodel

此模型的裂紋分析采用最大拉應力理論,此失效模型與實際的疲勞裂紋擴展路徑最接近。設定當最大主應力達到50 MPa時,裂紋萌生,選取基于能量的損傷演化類型,其軟化方式設置為線性,退化模式設置為極大值退化,混合模式采用冪次法則,混合比模式設置為能量模式,勾選[power]選項并設置為1,其法向斷裂能和2個方向的切向斷裂能都設為35 N/mm。為了控制損傷的穩定性,設置一個黏度系數,取為5×10-5[9]。

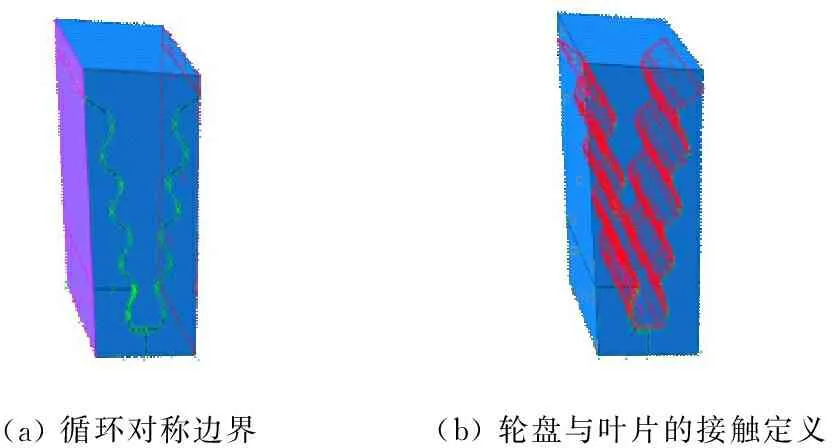

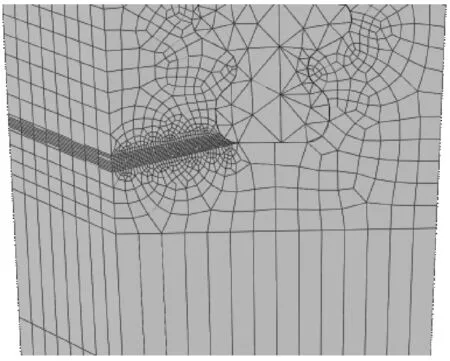

交互作用主要有循環對稱以及葉片與輪盤的接觸,如圖7所示。

(a) 循環對稱邊界(b) 輪盤與葉片的接觸定義

圖7 輪盤與葉片的接觸定義

Fig.7 Contact definition of the disc and blade

除此以外,還需對輪盤指定裂紋XFEM屬性。初始裂紋設置在前面分析的最大主應力區域。

3.2 邊界條件和載荷

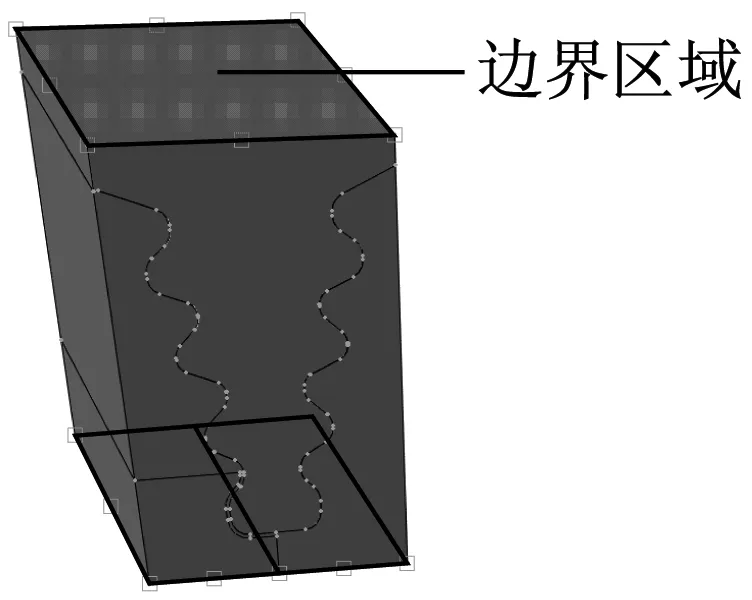

全局模型是通過位移作為驅動變量將結果加載到子模型邊界上的,所以在此子模型中,除了循環對稱約束,其他的載荷和邊界條件已經不需要,但要加上子模型1級盤和銷子的位移驅動邊界條件(見圖8)。

3.3 網格劃分

輪盤和葉片采用六面體網格劃分,單元類型為C3D8R,全局網格尺寸為2 mm,沿厚度方向劃分20等份,如圖9所示。

圖8 子模型邊界區域Fig.8 Boundary region of the submodel

圖9 子模型裝配體網格劃分Fig.9 Assembly grid division of the submodel

3.4 結果與分析

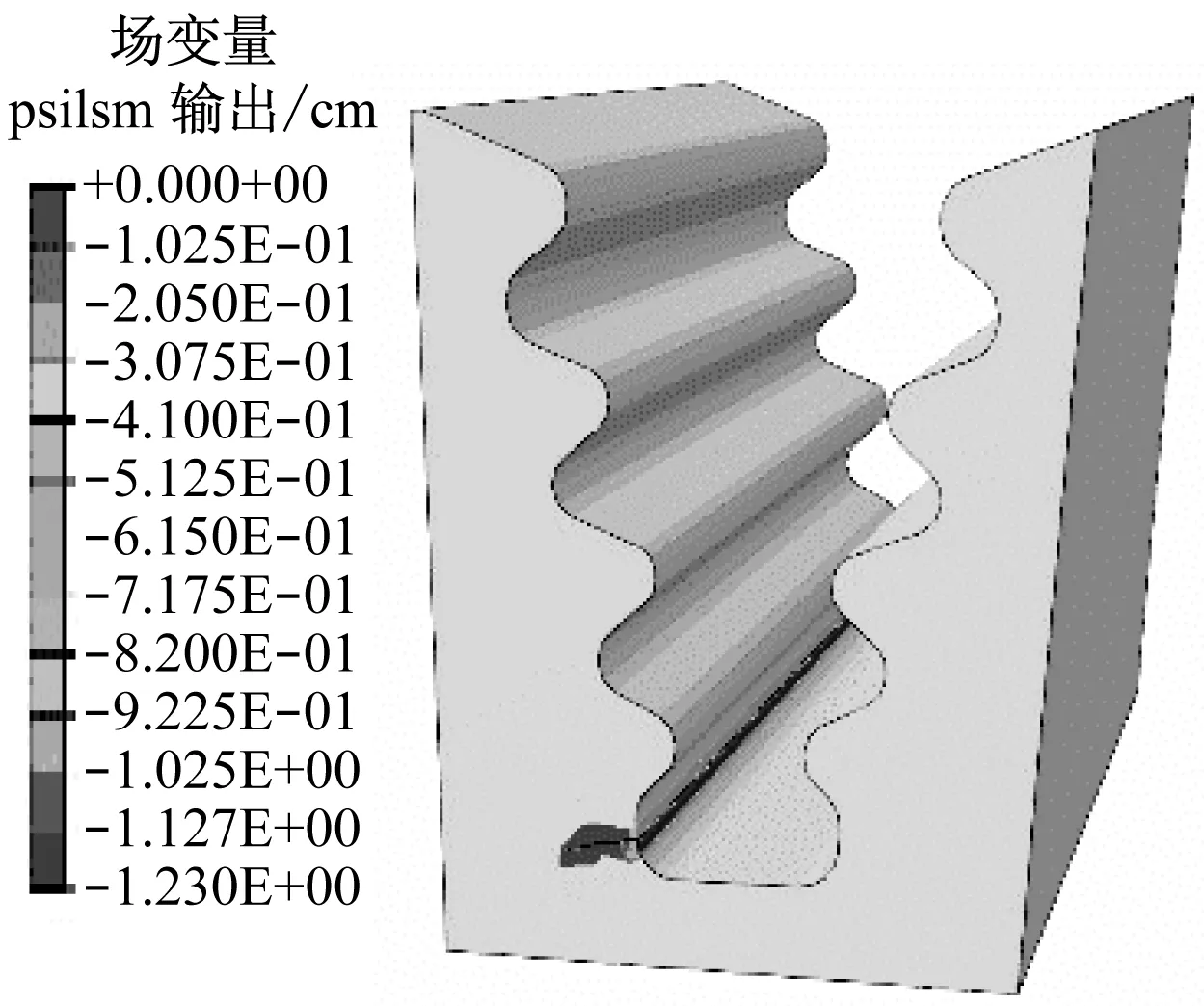

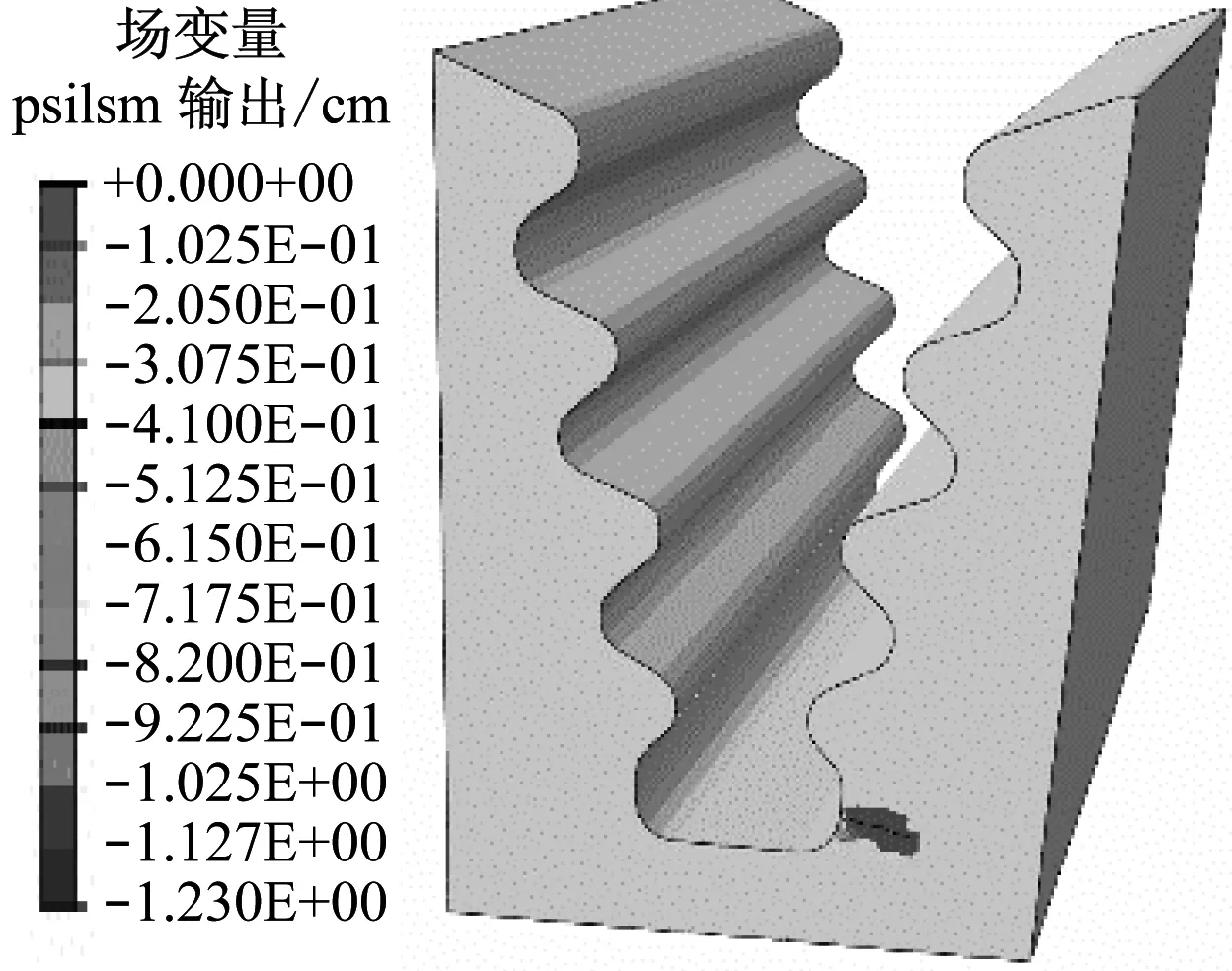

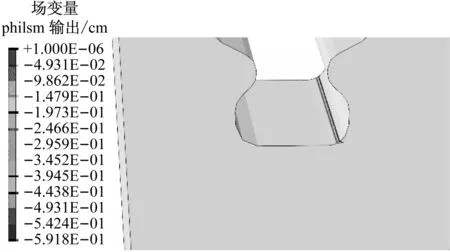

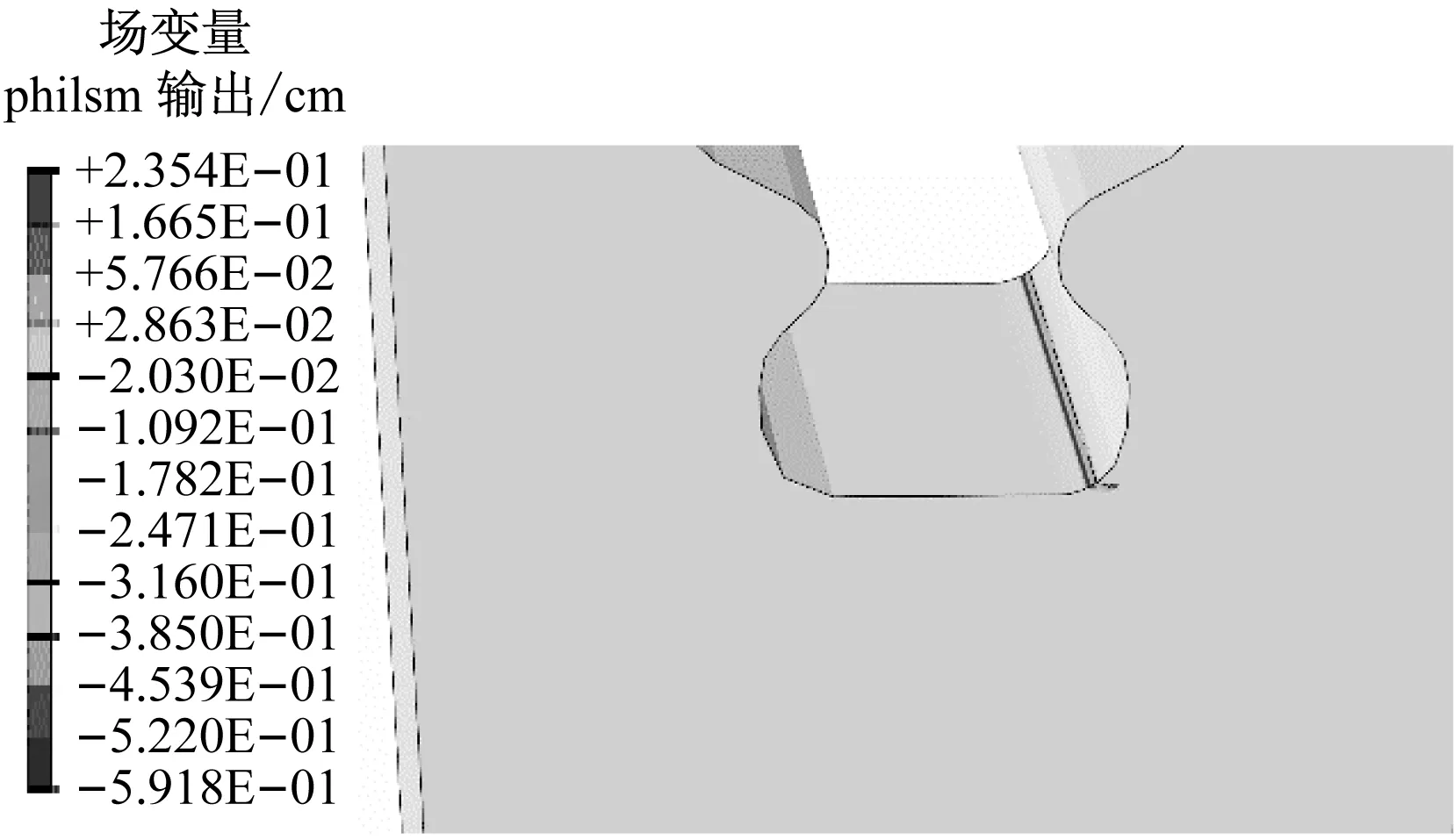

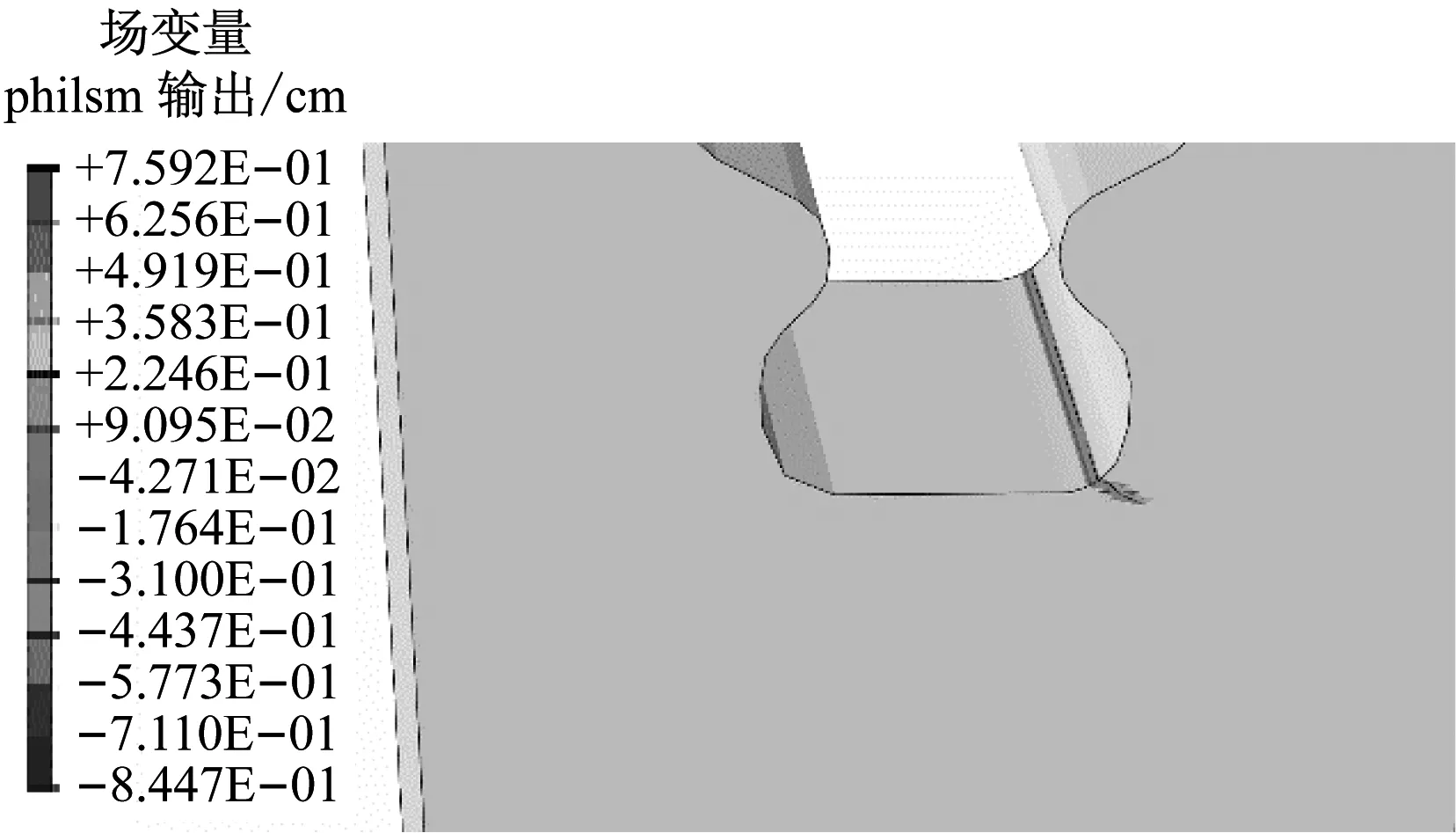

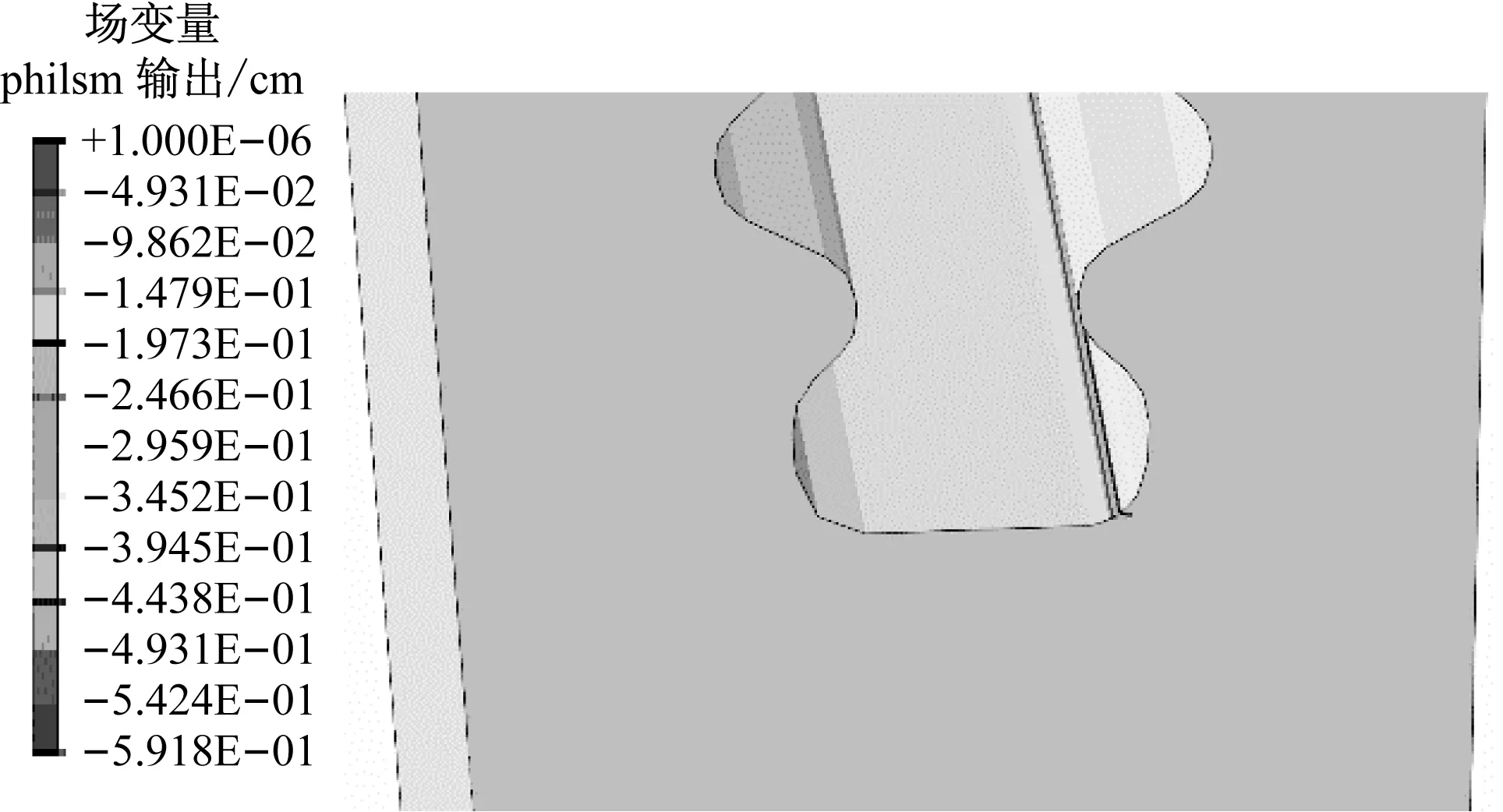

圖10和圖11分別為轉速在3 000 r/min和3 300 r/min時輪盤2個面的裂紋最終擴展圖形。通過測量,3 000 r/min時裂紋擴展長度最長為9.23 mm,而3 300 r/min時裂紋擴展長度最長為12.75 mm。

(a) 輪盤面一的裂紋擴展(9.23 mm)

(b) 輪盤面二的裂紋擴展(9.23 mm)圖10 轉速為3 000 r/min時輪盤2個面的裂紋最終擴展圖形Fig.10 Final propagation of cracks on two surfaces of the disc at 3 000 r/min

4 疲勞裂紋擴展分析

4.1 分析前處理

疲勞裂紋擴展不包含接觸分析,對于整體模型的接觸采用綁定進行分析。在疲勞裂紋擴展分析中,僅需保留彈性模量和泊松比以及Paris公式和臨界斷裂韌度。分析類型為Direct Cyclic,計算結果輸出內容為PHILSM(即水平集phi值)和STATUSXFEM,以便觀察裂紋擴展情況。將輪盤與旋轉中心點RP-1設置為耦合。為了分析疲勞裂紋擴展情況,在輪盤底下根部預設了0.5 mm的初始微裂紋。

(a) 輪盤面一的裂紋擴展(12.75 mm)

(b) 輪盤面二的裂紋擴展(9.23 mm)圖11 轉速為3 300 r/min時輪盤2個面的裂紋最終擴展圖形Fig.11 Final propagation of cracks on two surfaces of the disc at 3 300 r/min

4.2 邊界條件和載荷

邊界條件包括離心力和周期性的汽流力,且汽流力是加載在葉片單個面上的。加載圖如圖12所示。

圖12 疲勞裂紋擴展載荷加載圖Fig.12 Loading diagram for propagation of the fatigue crack

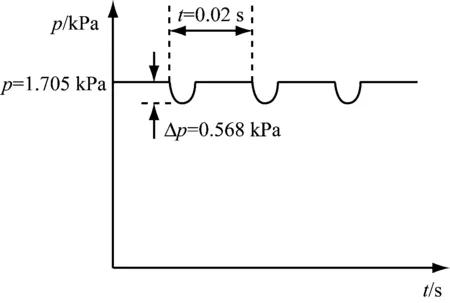

作用在葉片上的汽流力是波動的,類似正弦曲線的下半部,因此輪緣所受的應力大小也是變化的,模型加載幅值大小為1.705 kPa。汽流力周期波動載荷譜見圖13。

4.3 網格劃分

模型采用六面體網格劃分,在裂紋可能擴展區域細化網格。單元總數為35 256。圖14給出了輪盤整體網格模型及其局部網格模型。

圖13 汽流力載荷譜Fig.13 Load spectrum of the steam load force

(a) 輪盤整體網格模型

(b) 輪盤局部網格模型圖14 輪盤整體網格模型和局部網格模型Fig.14 Integral and local grid division of the disc

4.4 結果與分析

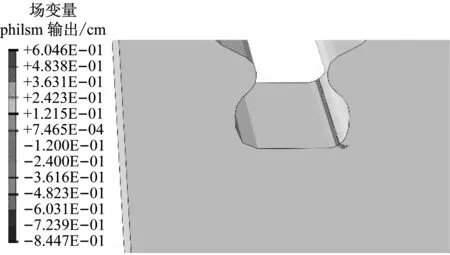

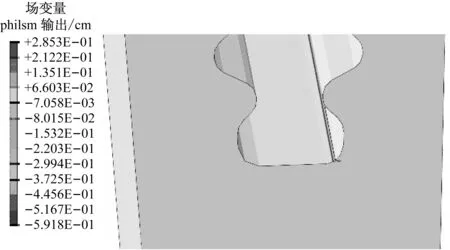

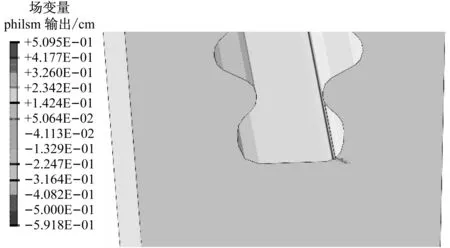

當轉速為3 000 r/min時,不同循環次數下的裂紋狀態如圖15所示,圖中輪盤右邊是進汽邊。

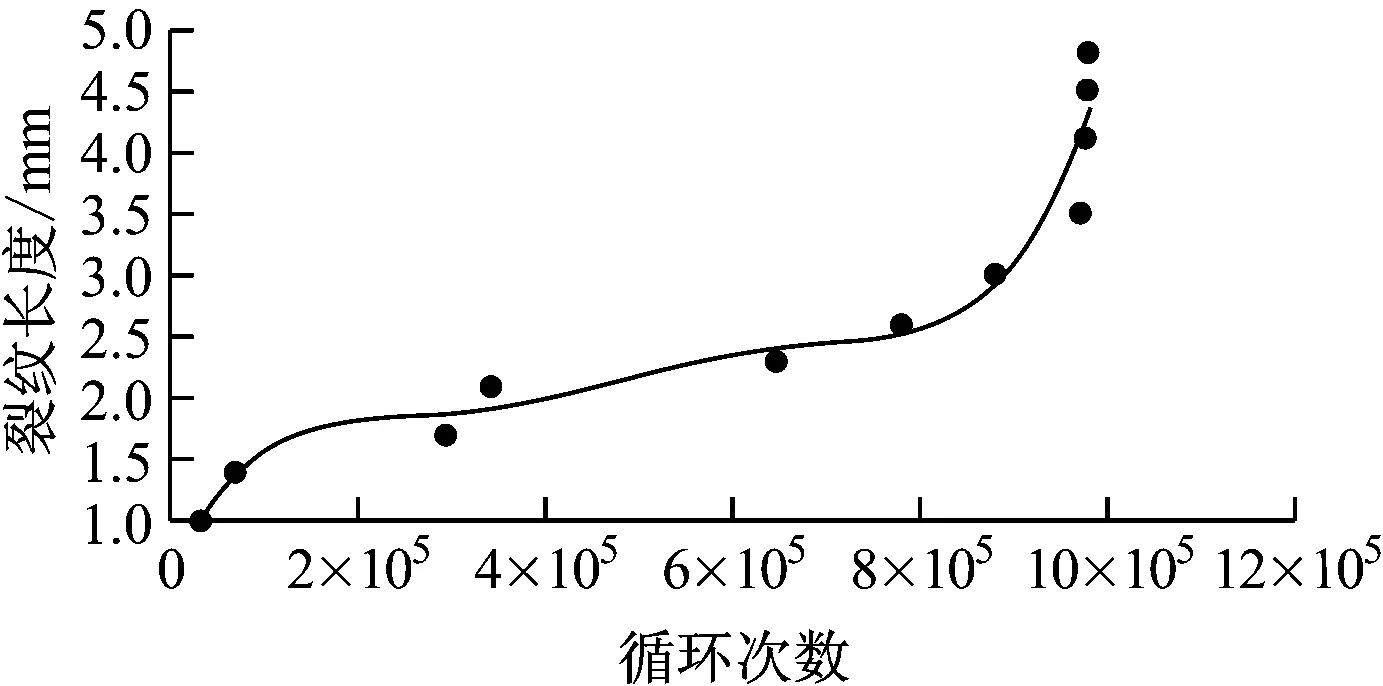

圖16為額定轉速3 000 r/min下的疲勞裂紋擴展循環次數與端面裂紋長度的擬合關系曲線。從圖16可以看出,裂紋的擴展可分為3個階段:(1) 初始擴展階段。額定轉速下循環次數為40 281時裂紋開始擴展,擴展初期裂紋擴展速率較快,而循環次數為200 000時,裂紋擴展速率趨于穩定;(2) 平穩擴展階段。循環次數在200 000~820 000內,裂紋長度增加值僅為0.5 mm左右;(3) 快速擴展階段。循環次數在820 000以后,裂紋擴展速率急速增加,一直到循環1×106次后,裂紋擴展長度為3.4 mm。

圖16中擬合曲線數學表達式為

y=0.009 5x3-0.119 7x2+0.503 7x+0.855

(7)

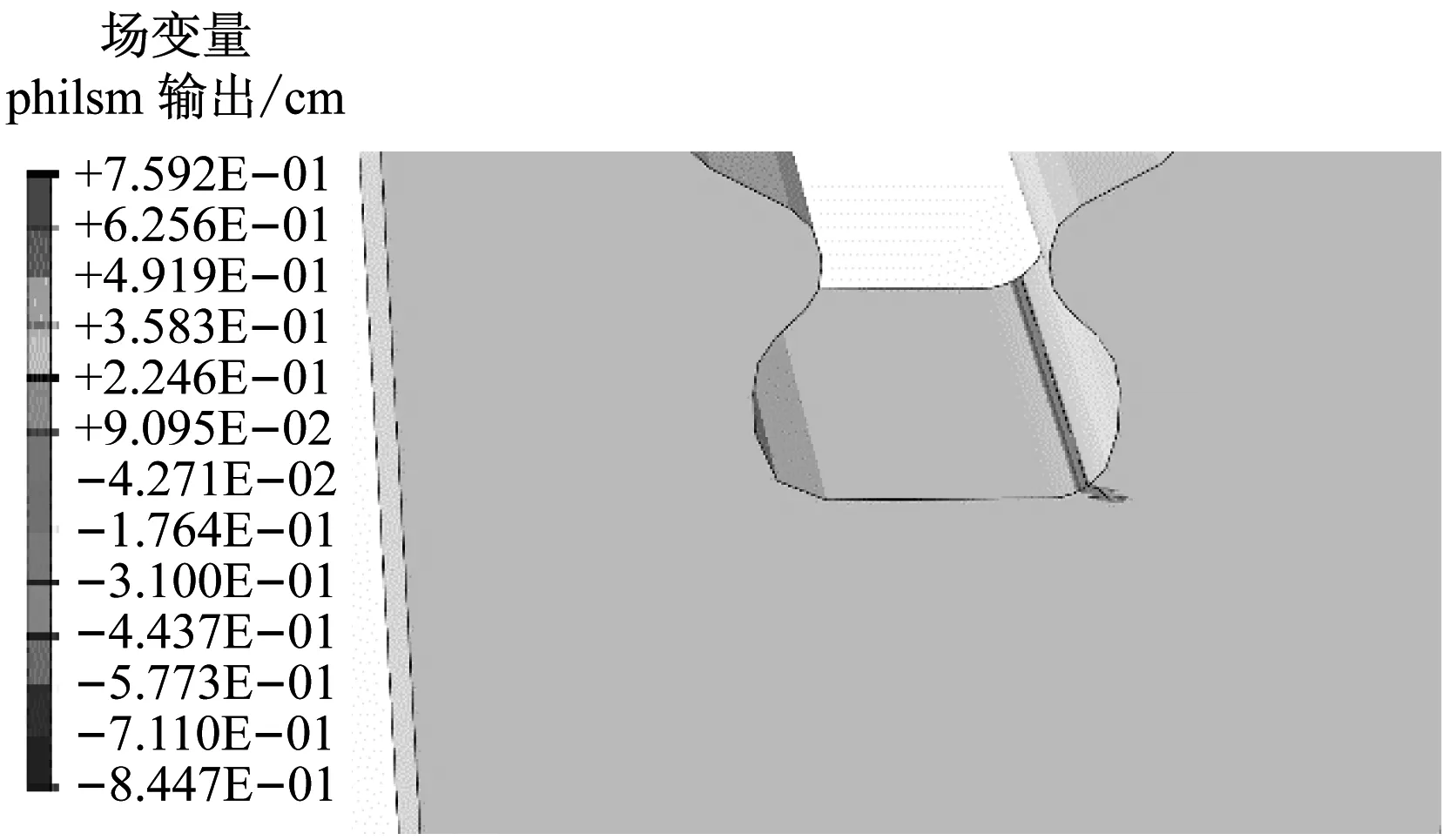

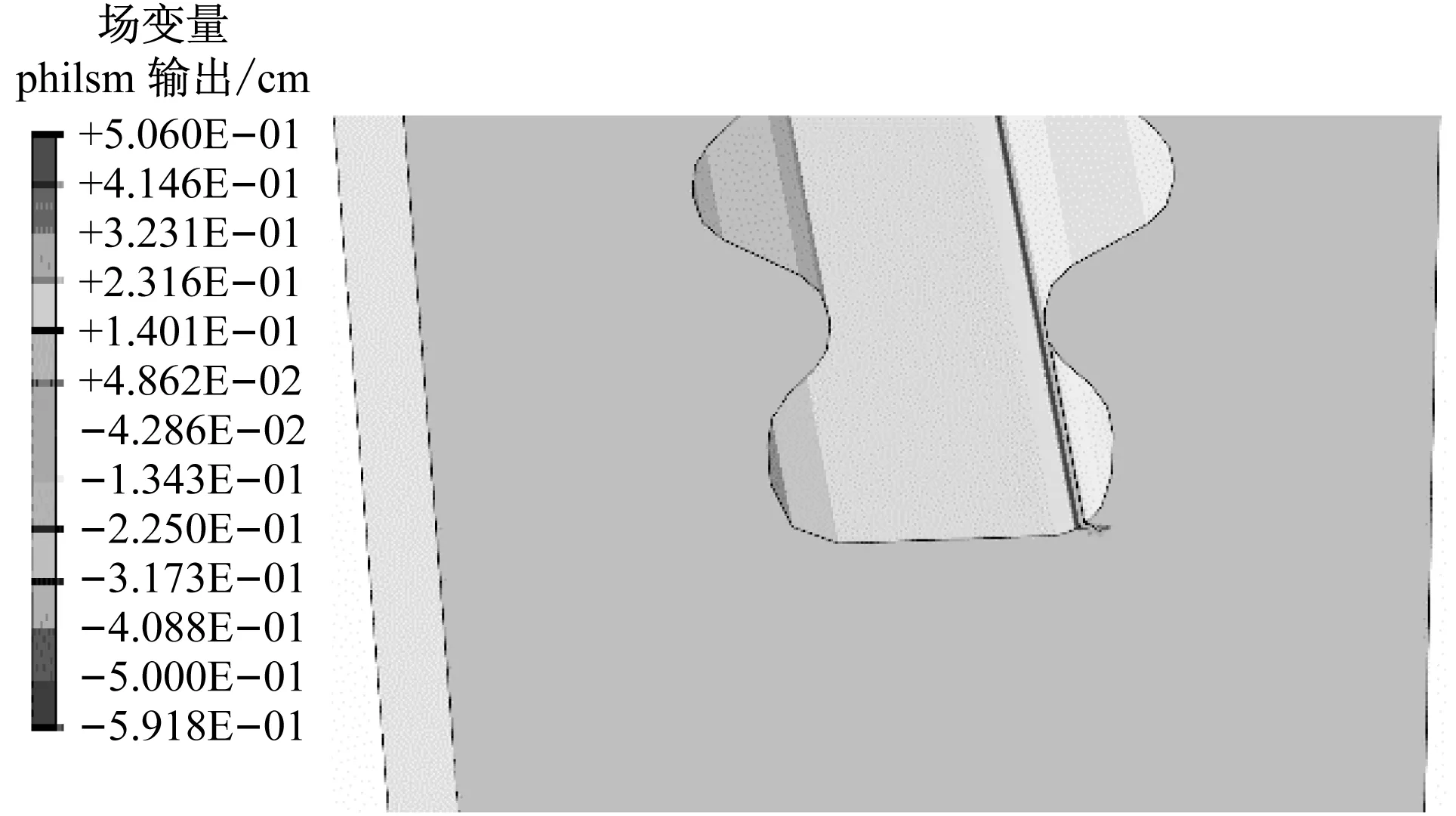

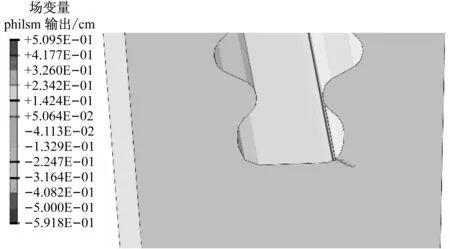

當轉速為3 300 r/min時,不同循環次數下的裂紋狀態如圖17所示。圖18為轉速3 300 r/min下的疲勞裂紋擴展循環次數與端面裂紋長度的擬合關系曲線。從圖18可以看出,次數裂紋的擴展也分為3個基本階段:(1) 初始擴展階段。這個階段的擴展速率較快。(2) 平穩擴展階段。循環次數為170 000時,裂紋擴展速率開始下降,在170 000~800 000內,裂紋長度增加了僅0.8 mm左右。(3) 快速擴展階段。循環次數在800 000以后,裂紋擴展速率急速增加,循環次數從800 000增加到1×106,裂紋長度增加了約2.2 mm,一直到循環1×106次后,裂紋擴展長度為4.7 mm。

(a) 初始裂紋擴展狀態

(b) 40 281次時裂紋擴展狀態

(c) 336 200次時裂紋擴展狀態

(d) 812 050次時裂紋擴展狀態

(e) 1×106次時裂紋擴展狀態圖15 3 000 r/min時不同循環次數下的裂紋擴展狀態Fig.15 Crack propagation at different numbers of cycle at 3 000 r/min

圖16 3 000 r/min裂紋長度與循環次數的關系曲線Fig.16 Crack length vs. cycle number at 3 000 r/min

(a) 初始裂紋擴展狀態

(b) 31 668次時裂紋擴展狀態

(c) 293 340次時裂紋擴展狀態

(d) 989 840次時裂紋擴展狀態

(e) 1×106次時裂紋擴展狀態圖17 3 300 r/min下不同循環次數下的裂紋擴展狀態Fig.17 Crack propagation at different numbers of cycle at 3 300 r/min

圖18中擬合曲線數學表達式為

y=0.001 1x5-0.025 7x4+0.227 2x3-

0.911 7x2+1.748 8x+0.515 8

(8)

對比圖16和圖18發現,隨著循環次數的增加,裂紋擴展速率先是顯著增加,然后會經過一段平緩的裂紋擴展期,在達到一定的循環次數后,裂紋擴展速率將會極速增加,說明此時結構已經達到了快要失穩的狀態,此時裂紋在快速擴展階段,兩者在裂紋擴展狀態上基本相同,但在結構上超速工況比額定工況要更快達到失穩狀態。

圖18 3 300 r/min裂紋長度與循環次數的關系曲線圖Fig.18 Crack length vs. cycle number at 3 300 r/min

5 結 論

(1) 在轉速為3 000 r/min和3 300 r/min時,輪盤最大主應力都出現在輪槽根部位置,該位置最容易產生裂紋。

(2) 計算得出3 000 r/min時裂紋擴展長度最長為9.23 mm,而3 300 r/min時裂紋擴展長度最長為12.75 mm。。

(3) 超速工況下不僅容易造成裂紋擴展,而且裂紋擴展速率較額定轉速要快,隨著循環次數的增加,兩者裂紋擴展速率先是顯著增加,然后會經過一段平緩的裂紋擴展期,在達到一定循環次數后,裂紋擴展速率將會極速增加,說明此時結構已經達到了快要失穩的狀態,此時裂紋為快速擴展階段,兩者在裂紋擴展狀態上基本相同,但在結構上超速工況比額定工況要更快達到失穩狀態。

(4) 所得出的額定轉速和超速狀態下裂紋長度與循環次數的擬合曲線為工程實際問題提供了參考。

致謝:感謝清潔能源與智能電網2011協同創新中心資助。