再流焊加載曲線設置對溫度循環適應性研究

劉正偉

(中國西南電子技術研究所四川成都610036)

在SMT工藝中再流焊接是核心工藝,因為印制電路板(PCB,Printed Circuit Board)設計和溫度曲線的設置是否合理,最終都將以不良焊接的形式集中表現在焊點中。由于溫度曲線設置問題而導致的不良焊接,將在溫度循環適應性研究中降低器件焊點壽命,從而影響軍事電子產品在服役過程中的使用壽命[1]。因此,研究再流焊溫度曲線的設置對器件在溫度循環中的適應性顯得尤其重要。

1 再流焊仿真與分析有限元模型建立

影響PCB組件溫度分布的因素可分為內部和外部兩種因素[2]。內部因素包括元器件類型和尺寸、引腳類型和尺寸、芯片類型和尺寸、熱阻及熱流密度等;芯片與基板間連接方法,器件與PCB板件的連接方法以及所用材料的尺寸和熱性質;封裝材料的尺寸和熱性質;基板的材料和尺寸;焊膏材料的尺寸和熱性質等。外部因素包括焊接方式、溫區設置、傳送帶速度、熱風速度、氮氣濃度、對流系數、輻射率、器件排布與表面輻射等[3-4]。因此,為了精確反映實際再流焊工藝過程對焊接組裝組件質量的影響,必須建立其合理的熱仿真分析模型及相應的邊界條件等。

1.1 仿真分析模型邊界條件的確立

對于再流焊工藝,其熱分析模型主要有兩種邊界條件,即對流和輻射[5-6]。

1)對流:再流焊中的邊界條件之一是對流,根據牛頓冷卻公式得:

由于再流焊加熱過程中,被加熱的PCB及其組件的模型是一個扁平板狀體,而再流焊爐內的高度很低,大約只有35mm,再流焊在某一個溫區內熱量的傳遞過程可以看作是熱量從爐壁的上下表面向中間的PCB組件傳熱[7]。

式(1)中的未知數是hc,本項目研究再流焊中的對流傳熱方式可近似看作是雙面熱氣流縱掠平板的對流傳熱[8],因此

這樣,就可以求出hc:

本研究為選擇合理的工藝參數,所選用的氣體流速分別為μ=3 m/s,μ=4 m/s和μ=5 m/s。則根據式(5)可求出對應速度的對流換熱系數hc。

2)輻射:再流焊中另一個邊界條件是輻射,根據熱輻射傳熱公式得:

則式(6)的特征值可以近似地認為是,A1=A2=A;X21=1。

因此,式(6)變為:

所以,單位面積的傳熱方程為:

在工程計算中經常把輻射傳熱換算為對流傳熱[9],這樣,寫成牛頓冷卻公式的形式為:

式中:hr經過輻射轉換的對流傳熱系數(J/m2.K)。

所以:

各材質的發射率如表1所示。

將表1中的參數和實際加載的溫度值代入式(10),可求得輻射轉化為對流的傳熱對流系數hr。

表1 各材質的發射率

結合上面的兩種傳熱方式,令h=hc+hr,則模型邊界條件就變為:

表2為兩中邊界條件下的熱對流系數h。

1.2 材料參數確定

材料參數的正確與否直接關系到分析結果的正確性[10]。對于混裝組件涉及到材料參數如表3、表4所示。

表2 不同熱風速度下的熱對流系數h(J/m2.K)

1.3 PCB組件有限元模型的建立

實際的PCB組件進行再流焊工藝過程的熱分析模擬,必須先對實際的PCB組件進行合理的簡化,使其成為計算機仿真模型。具有特定物理,幾何特征的焊接組件進行合理的簡化是獲得最終正確仿真結果的關鍵。整個組件上具有元器件數目多、類型多、引腳(焊點)數多、尺寸小而密度高等特點,特別是焊點數目少則幾百個,多則成千上萬個,在進行仿真分析時全部建立起實際模型是非常耗費周期的,對于有限的計算機分析資源而言也是不可取的[11]。在熱分析中,元器件的接觸主要是進行熱傳導,本研究采用下面的公式進行等效處理有利于加快計算,經過驗證又不影響結果正確性和精度。等效處理時器件與PCB之間的絕對熱傳導系數,可用下面公式來表示熱傳導系數的大小[12]。

表3 材料基本參數

表4 材料在各溫度的比熱值J/(kg.K)

圖1為部分元器件等效示意圖和焊接組件再流焊熱仿真分析模型。

圖1 再流焊爐焊接組件有限元仿真模型

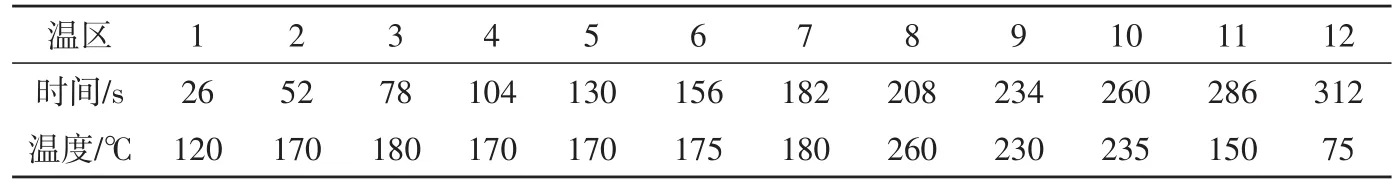

2 加載曲線設置

實際物理模型的載荷條件必須轉換成用于仿真分析載荷曲線加載到PCB組件實體模型或者有限元模型上[13]。根據研究條件,再流焊采用的是12溫區的爐子,因此運用ANSYS分析時,將載荷-時間曲線分為載荷步,一個12個加熱溫區的載荷時間曲線如圖2所示。

圖2 載荷--時間曲線

對于每一個載荷步,定義其相應載荷值及時間值,同時設定載荷為階躍載荷[14]。將熱空氣對PCB組件的加熱作用作為載荷步加載到PCB組件的分析模型上。

參考SJ/T 11216-1999等標準,綜合考查保溫區最后溫區間溫差、焊料再流峰值溫度、焊料液相線溫度以上時間、整板過板時間、預熱區升溫速率、冷卻區降溫速率等指標可以得到以下結果[15]:

傳送帶速度:850 mm/min(26 s);預熱溫度:180℃;保溫溫度:180℃;再流溫度:230~240℃;熱風速度:5 m/s。經分析比較,優選參數分別為:傳送帶速度為:850 mm/min;熱風速度為:5 m/s;試驗溫區溫度設置如表5所示。

3 驗證

優化后的工藝參數轉化成加載曲線仿真得到熱分布云圖如圖3所示。

表5 優化試驗工藝參數組合

圖3 混裝組件TOP再流焊仿真結果

從圖3中可以看出,預熱區升溫速率在1.7℃/s左右,這與指標相比在升溫區的1.2~2.5℃/s的范圍,冷卻區降溫速率為1.8℃/s左右,符合降溫區的<4℃/s;保溫區溫差在8℃左右,符合指標要求的0~10℃;再流區峰值溫度為232℃,符合指標要求的230±5℃;>217℃的時間約為16 s,符合>10 s的指標要求;>180℃的時間約為70 s,符合要求的15~90 s;整板過板時間為312 s,符合指標要求的不高于400 s。

由分析可知,即表5中的參數設置可以滿足相應考察指標的要求。

4 結論

本研究提出的再流焊加載曲線設置方法中,包括再流焊焊接工藝仿真、對組件的應力應變分析[16]、極差分析及對組件的熱循環可靠性分析等技術,分析再流焊工藝曲線設置對組件溫度循環可靠性的影響,其過程包含下述過程:

基于熱傳遞及熱結構耦合[17]理論對再流焊焊接工藝進行仿真;對熱循環模型求解并取得了可靠性最高的工藝參數最優組合。