基于Ansys Workbench的工裝有限元分析及優化設計

羅 東, 呂 杰

(中車永濟電機有限責任公司, 山西 永濟 044500)

引言

工裝作為產品制造過程中的輔助工具,其結構優劣足以決定產品制造工藝的效率及產品品質[1]。因此,工裝設計對其結構需要更加先進的數字仿真技術進行設計。有限元分析的方法在工程設計和科研領域得到越來越廣泛的應用,有限元分析將求解域看成是許多小的互聯子域,對每一子域求出一個近似解,然后推導整個求解域總的滿足條件,從而得到問題的解。有限元仿真優化的一般步驟如下:根據使用工況對現有設計進行校核,仿真計算出原設計的薄弱部位。對該設計進行參數優化設計,確定優化目標及優化條件,尋找最優解。依據優化結果對結構重新設計計算,最終確定設計方案。對真實幾何結構和載荷進行模擬,就能實現工裝設計結構——用有限數量的未知量去逼近無限未知量的系統結構分析數據,從而確定最輕、最優化的設計結構[2]。

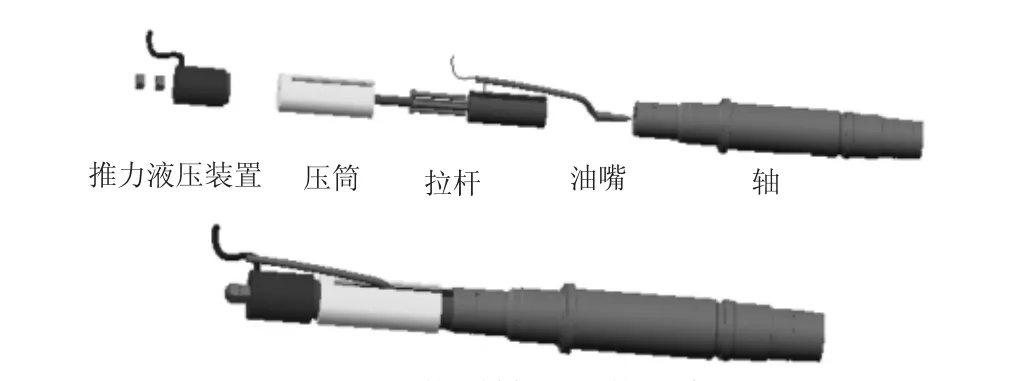

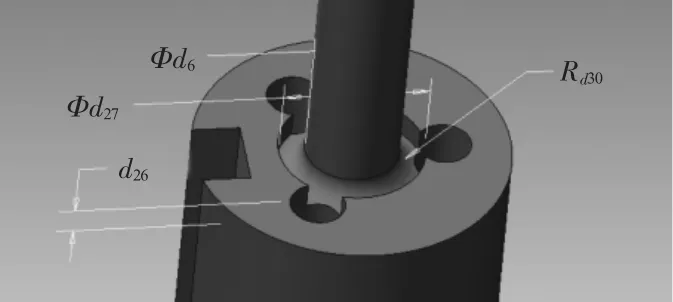

聯軸節是高速動車組中電機與減速箱連接最常用的部件,聯軸節與電機軸是過盈配合,安裝過程需要用到聯軸節組裝工裝。圖1是組裝聯軸節工裝示意圖,該工裝是通過推力液壓裝置將聯軸節裝配到軸上的專用工裝。因設計不合理蓋工裝在使用過程中出現斷裂現象,如圖2所示。為分析拉桿斷裂原因及設計該拉桿以滿足使用要求,需要對拉桿重新仿真分析及優化設計。本文利用CREO軟件對原始電機組裝聯軸節工裝進行參數化建模,然后利用Ansys workbench模塊對原工裝設計方案進行應力分析,確定設計薄弱環節,尋找拉桿斷裂原因。根據分析結果對工裝結構進行參數化優化設計,最終獲得滿足強度和剛度要求的工裝結構。

圖1 組裝聯軸節工裝示意圖

圖2 拉桿斷裂圖

1 組裝聯軸節工裝的三維建模及有限元分析

1.1 組裝聯軸節工裝的結構及工作原理

組裝聯軸節工裝主要由膨脹泵油嘴、推力泵液壓裝置,拉桿、壓筒、螺桿、螺母等零部件組成,具體結構如圖1所示。其工作原理為先將聯軸節用手推入軸上,將組裝聯軸節工裝和液壓裝置裝好。將膨脹泵加壓到指定壓力,使聯軸節脹開,利于壓裝到軸上。然后將推力泵加壓到指定壓力,推力泵壓力表指針不動,表示聯軸節已打到位。這時將膨脹泵直接卸壓,推力泵保壓20 min后直接卸壓,完成聯軸節裝配。

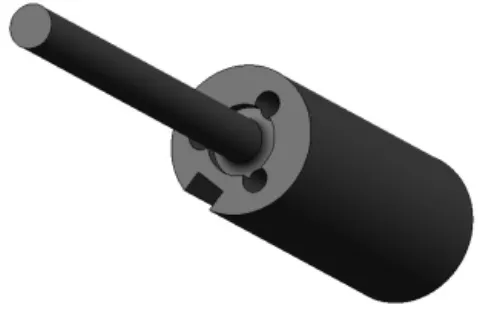

1.2 拉桿建模

拉桿是組裝聯軸節工裝的關鍵部件,在使用過程中,拉桿通過三個長螺栓與轉軸軸頭固定,壓筒通過拉桿的導向桿壓在聯軸節上,推力液壓裝置也套在拉桿的導向桿上,導向桿尾部通過螺栓將推力液壓裝置固定。推力液壓裝置加壓時,拉桿承受拉力,最大拉約82 500 N。拉桿的材料為合金鋼,彈性模量為210 GPa,泊松比為0.3,屈服強度約為550 MPa,抗拉強度800~950 MPa,質量密度為7 800 kg/m3。根據現有模型尺寸,利用CREO參數化造型功能,可建立拉桿的精確模型,如下頁圖3所示。

圖3 拉桿三維模型

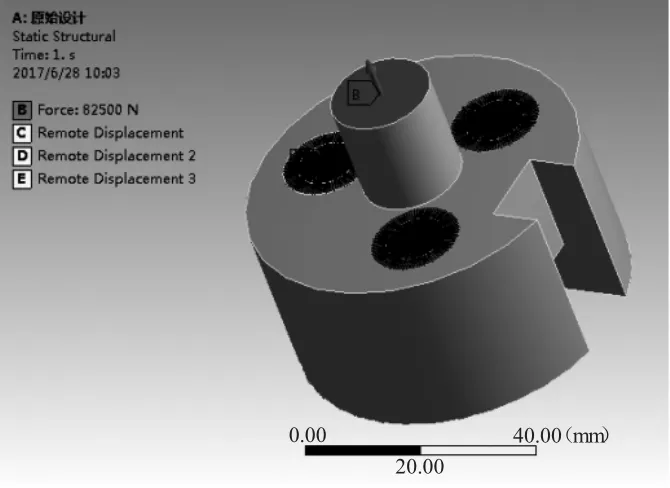

1.3 分析類型和條件的確定

為仿真分析拉桿斷裂的原因,將拉桿模型單獨取出。本文重點研究截面變化處的應力狀態,為減少計算量,細化關鍵位置網格,模型取截面處斷裂部位,如圖4所示。三個螺栓位置施加固定約束,模擬螺桿對拉桿的連接,在拉桿小截面處施加8 2500 N拉力,模擬推力液壓裝置對拉桿施加的拉力。

圖4 拉桿有限元分析模型

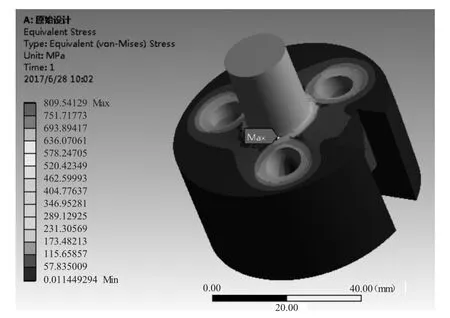

1.4 拉桿有限元分析

對上述模型進行分析計算,由圖5的應力云圖可知,拉桿最大應力發生在變截面處,最大值約為809.5 MPa,超過材料的屈服強度,甚至超過材料的抗拉強度,該設計方案極易發生斷裂,不滿足實際工作要求。

圖5 原始設計拉桿應力云

2 工裝壓板的優化設計

優化設計的過程是建立準確的優化模型,采用合適優化算法,建立優化目標及優化變量,通過迭代計算,得到最優設計方案。目標函數是優化分析的目標,在一個優化算例中,只能設定一個優化目標,優化目標可以是最小質量、體積、尺寸、成本等[3]。在優化設計前,需要限定設計變量的變化范圍;約束條件是定義模型狀態變量的合理變化范圍,并指定變化范圍的最大值和最小值。

工裝原始設計由于結構安裝的特殊要求,無法在變截面處倒角,導致變截面處應力集中,應力無法滿足設計要求,因此需要一種新的結構方式滿足應力要求。

在滿足加工工藝要求的基礎上,優化設計采用內陷倒圓角方式,以犧牲螺桿接觸面強度為代價換取拉桿截面處應力減小,如圖6所示。

圖6 拉桿內陷式設計方案

為了確定內陷深度及內陷孔徑,達到該結構拉桿拉力跟螺栓壓力位置的應力合理分配,需要對該方案進行優化設計。在優化設計之前,對拉桿尺寸添加關系約束,如圖7所示,其中d26=(d27-d6)/2,d30=d26,添加此約束后,只要修改孔徑d27尺寸,孔深d26,倒角Rd30都會隨之改變。

圖7 優化變量及參數

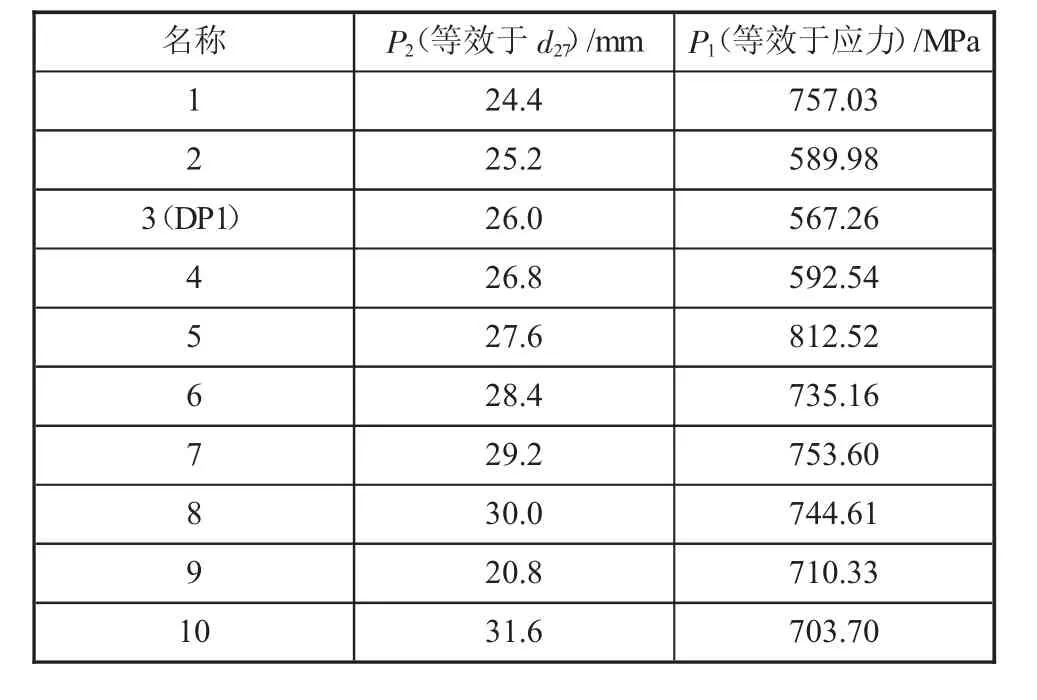

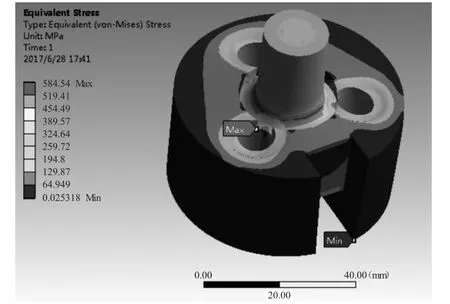

以拉桿所受應力最小化為優化目標,孔徑d27尺寸為變量。取設計變量d27的取值范圍為:24~32 mm,經過10次迭代后,成功找到工裝拉桿模型的最優解,優化參數及結果如表1所示。由表1可知,當d27=26 mm時,該工裝最大應力為567.26 MPa,與優化前相比,應力下降30%多。且最大應力屬于壓應力,不會引起工裝破壞。將優化后的數據帶入有限元分析軟件重新進行應力計算,結果如下頁圖8所示,圖8應力與優化數據有些許差別是因為兩者網格劃分方法差異所導致。

表1 工裝拉桿不同優化參數數據對比

圖8 優化后的應力云圖

經過優化設計,工裝拉桿的應力滿足設計范圍,后續使用中未發現斷裂現象。說明該優化設計對組裝聯軸節工裝的改進設計提供了可靠依據,該工裝滿足現場使用要求。

3 結語

1)由于原有組裝聯軸節工裝在使用過程中出現斷裂現象,影響產品生產,必須對該工裝進行重新設計,利用CREO軟件對組裝聯軸節工裝進行了參數化建模,并利用Ansys Workbench軟件對工裝拉桿斷裂原因進行了有限元分析,分析結果表明拉桿最大應力超過材料的屈服強度,不滿足使用要求。說明初始設計方案有缺陷,需要對其進行優化設計滿足設計要求。

2)在有限元分析的基礎上,對工裝拉桿進行了優化設計,優化結果表明工裝拉桿的應力下降30%以上,且滿足使用條件要求。

3)在產品設計生產過程中,應用有限元分析軟件進行仿真,可以提前發現設計缺陷和不足,進而進行修改和優化設計,不僅可有效縮短產品生產周期,降低廢品率和制造成本,同時使結構輕便耐用。