SPHC冷軋起皮分析

李朝陽,陳紅霞,陳 娟,閆文凱

(德龍鋼鐵有限公司技術中心,河北邢臺054009)

0 引言

SPHC屬于低碳鋁鎮靜鋼,因其具備良好的塑性及延展性,常用來進一步冷軋、沖壓深加工,廣泛應用于家電、儀器儀表外殼等,因此對表面質量和成分要求比較嚴格。本公司SPHC熱軋帶鋼生產工藝為:轉爐冶煉→LF精煉(后期喂入鈣線)→連鑄→加熱→軋制→卷取→入庫。下游客戶冷軋薄板生產工藝為:冷軋基料→酸洗→冷軋→脫脂→退火→平整。本文討論的起皮是冷軋帶鋼最為普遍的一種表面缺陷,起皮缺陷會導致冷軋成材率低、切小卷、孔洞、斷帶等,影響外觀質量和使用性能[1-8]。SPHC作為我公司主要產品,經過多年的生產及工藝改進,生產技術有了長足的進步,但表面缺陷依然偶有發生。本文針對下游某客戶反映的冷軋后表面起皮問題進行了簡要分析討論,并得出起皮缺陷主要原因。

1 檢驗分析

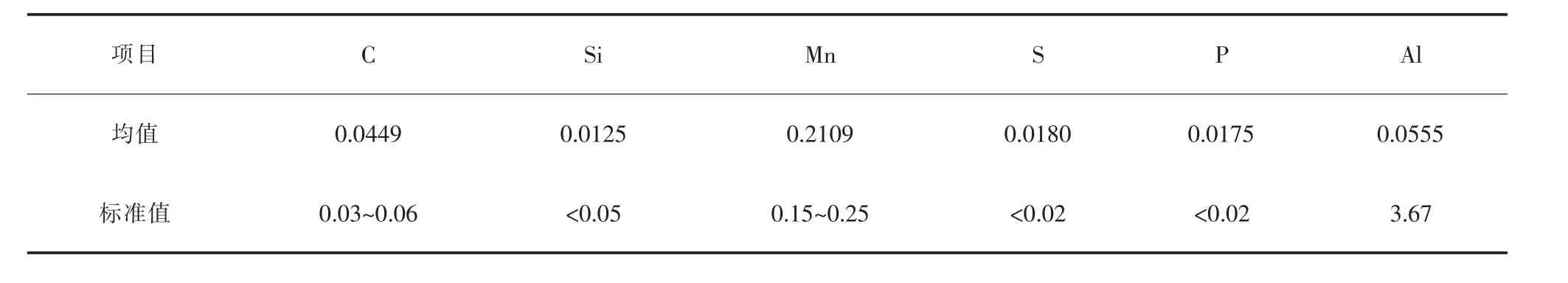

SPHC主要化學成分見表1。

1.1 宏觀分析

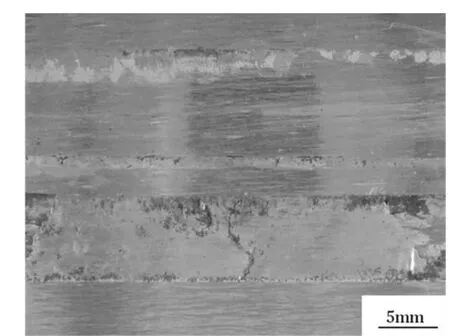

經反饋出現起皮缺陷后,技術人員積極到下游客戶處跟蹤了解情況,從客戶處取回表面起皮的SPHC冷軋鋼板進行進一步檢驗分析。缺陷處宏觀形貌見圖1,該樣品厚度為1 mm,表面存在多條起皮線,缺陷沿軋制方向呈長條狀分布,起皮部位表皮一側與基體相連,另一側與基體分離,有的起皮部分脫落,與王宏霞所總結的缺陷相似[3],尺寸不一寬度為1~8 mm。將樣品從缺陷處垂直于軋制方向制樣測得缺陷深度約為30 μm(見圖2)。

1.2 金相分析

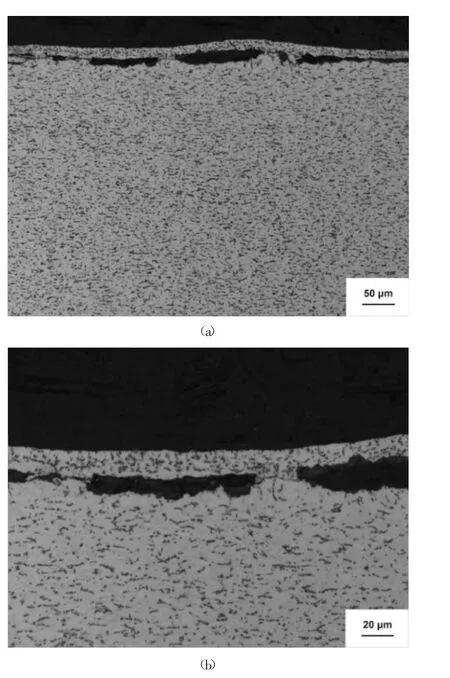

另將缺陷的橫截面試樣制成金相試樣,用體積分數為4%的硝酸酒精溶液腐蝕后置于Leica DM4000M金相顯微鏡下觀測,發現在缺陷處表層與基體之間有明顯的條帶狀夾層,夾層兩側組織都是鐵素體+珠光體(F+P),因冷軋原因雖無明顯的晶粒分布但形貌無明顯區別(見圖3),未發現高溫氧化圓點(見圖2)。1.3 電鏡能譜分析

表1 SPHC主要化學成分/%

圖1 起皮缺陷宏觀形貌

圖2 起皮缺陷深度

圖3 缺陷位置橫截面金相圖

將起皮部位表皮用鑷子揭開,見圖4(a),對皮下異物用日立S-3400N II型掃描電子顯微鏡及EDAX電制冷X射線能譜儀檢測分析,發現大面積范圍存在尺寸大小不一的顆粒狀物質,見圖4(b)。

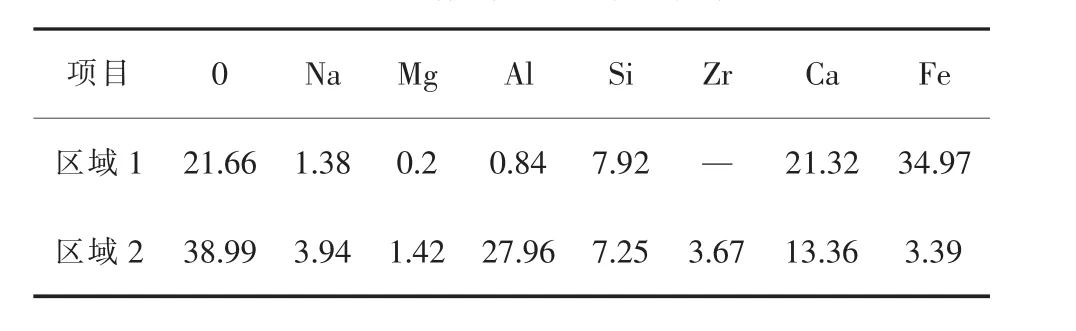

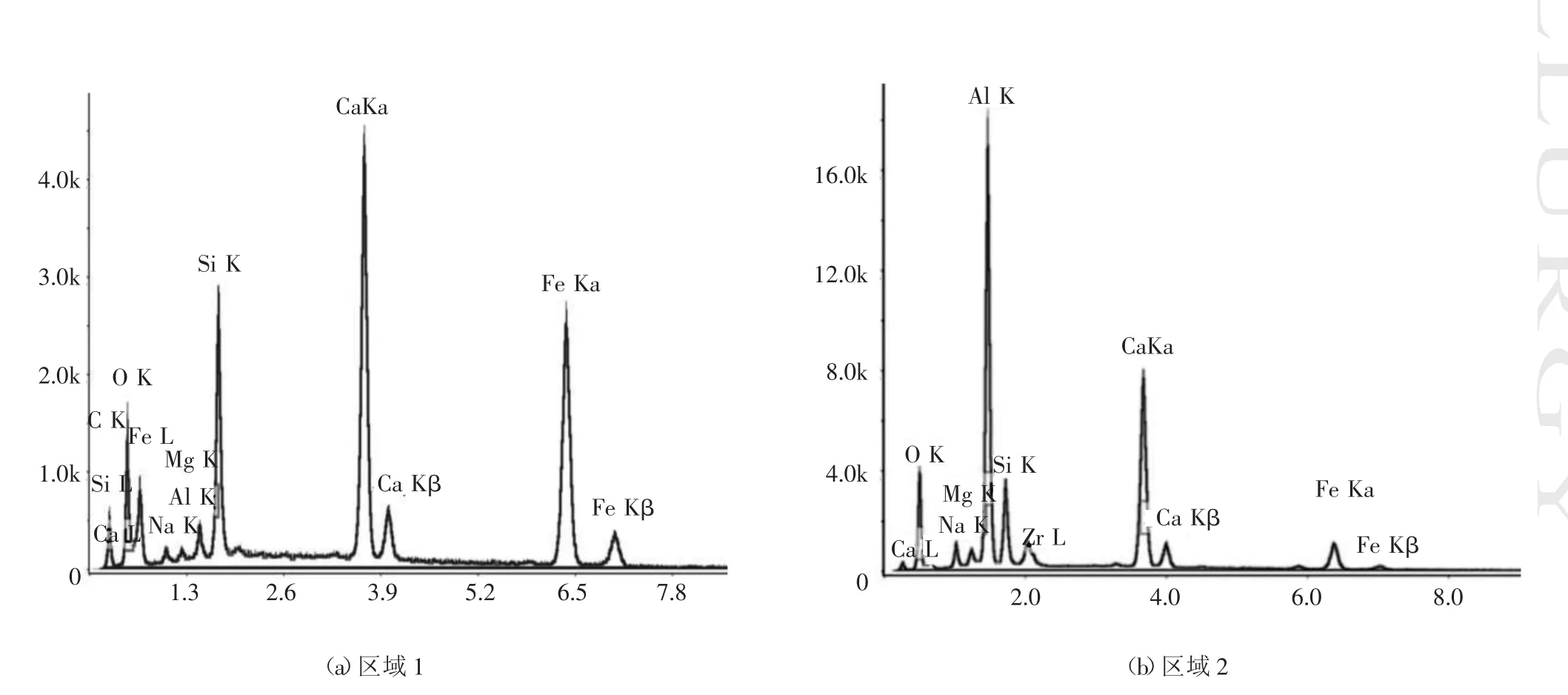

對圖4(c)中區域1和區域2進行能譜采集分析,發現區域 1 和區域 2 都含有 O、Na、Mg、Al、Si、Ca、Fe元素,特征元素的峰值較多。與此同時,區域2存在少量Zr元素,能譜及成分對比見圖5和表2。我公司SPHC帶鋼生產用的結晶器保護渣主要成分見表3,水口為鋯鋁質復合侵入式水口。

表2 能譜成分對比(質量分數) /%

表3 保護渣主要成分(質量分數) /%

圖4 缺陷位置表面形貌

圖5 缺陷位置能譜圖

2 結果分析與討論

冷軋薄板出現起皮是由于冷軋基料本身存在缺陷。研究表明,冷軋帶鋼大面積帶狀和條管狀起皮與鑄坯上的夾雜物或者攜帶夾雜物的氣泡有關[4],且冷軋板表面起皮缺陷主要是由連鑄坯上的夾雜物、氣泡、裂紋等缺陷經后續軋制演變而成[3]。

首先,起皮缺陷附近的組織形貌和基體基本相同,同時也未發現高溫氧化圓點,即二次氧化存在,因此排除了在軋制過程中,由于鋼板側邊撞擊精軋機組側導板或除鱗水冷卻不均等原因導致后續機架壓入鋼板而引起的“起皮”缺陷[1-3],以及鑄坯表面存在裂紋,從而進一步向下道工序遺傳形成的缺陷[8]。

其次,本文中起皮部位皮下大面積范圍內存在含 Na、Mg、Al、Si、Ga 的夾雜物,并且其中分布有含Zr元素的顆粒狀夾雜。我公司SPHC帶鋼生產用的結晶器保護渣主要成分為 CaO、Al2O3、MgO、Na組成,水口為鋯鋁質。由于SPHC是低碳鋁鎮靜鋼鋼中碳含量低,鋼水氧化性強,容易造成水口結瘤[9],且LF精煉后期喂入鈣線,如鈣處理不佳,容易生成高熔點的鋁酸鈣及CaS(熔點為2 450℃),從而發生水口堵塞[9-10]。

據此推斷此缺陷是由于水口結瘤物及鋼水和渣的侵蝕造成水口損毀[7]進入結晶器,造成液面波動幅度過大,使保護渣進入鋼液,被坯殼捕獲形成卷渣,經過多道次的熱軋及冷軋過程夾渣被反復軋制拉長,最終形成皮下條帶狀缺陷并在形變過程中向表面運動,在冷軋工藝下,帶鋼表面金屬變形量較大,由于夾雜作用容易形成表面翹皮缺陷[4-6]。

3 改進措施

根據結果對SPHC的生產進行了調整:(1)嚴格控制鋼中[S]含量在0.01%以下,防止生成CaS,同時控制鋼水中的Ca/Al到0.10,以獲得良好的鈣處理;(2)做好連鑄保護澆注,防止二次氧化;(3)精煉過程中充分促進Al2O3夾雜物上浮,減少形成結瘤物的主要組分。

4 結論

通過對SPHC冷軋鋼板起皮缺陷試樣的檢測分析,可得出以下結論:

(1)本試樣缺陷起因可歸結為結晶器卷渣,經過熱軋、冷軋反復軋制,形成皮下條帶狀缺陷并在形變過程中向表面運動,最終形成起皮缺陷。

(2)造成卷渣的原因是水口結瘤物及被侵蝕進入結晶器造成液面波動幅度過大,將部分液態、半液態或固態的覆蓋劑卷入鋼液。

(3)通過調整S含量、Ca/Al比及夾雜物上浮等工藝手段,已經基本上解決了此類SPHC冷軋起皮缺陷。