注塑工藝及模具設計第六講 特種注塑模(四)

洪慎章

(上海交通大學塑性成形技術與裝備研究院,上海 200030)

洪慎章上海交通大學教授,曾任上海交通大學鍛壓教研室副主任,上海模具技術研究所教研室主任,中國鍛壓學會模具學術委員會委員。1952年考入浙江大學機械系金工專業學習,1953年被選派為留蘇預備生在北京外國語學院學習,1960年畢業于原蘇聯列寧格勒加里寧工學院機械系鍛壓專業,獲技術科學副博士學位。長期從事塑性成形加工教學及科研工作,主要研究方向為材料近凈成形的各種新技術及成形過程數字化控制。1987年獲中國船舶工業總公司科技進步三等獎。在國內外技術期刊上發表論文400多篇,編著及參編出版著作45本。關于塑料方面成型已出版了15本。

(接上期)

6.6 其他注塑模

6.6.1 結構發泡注塑成型

6.6.1.1 結構發泡成型工藝的實質及優缺點

結構發泡注塑成型是把結構發泡塑料注射入型腔,將氮氣或發泡劑加入聚合物熔體,形成聚合物與氣體的混合熔體。注入模具型腔后其氣體膨脹,使熔體發泡而充滿型腔。接觸低溫模壁的熔體中氣體破裂,在型腔中發泡膨大,形成表層致密、內部呈微孔泡沫結構的塑件。其工藝系統中有結構發泡塑料、結構發泡注塑機、結構發泡注塑模等。

結構發泡塑料又稱低發泡塑料、硬質發泡體或合成木材。所謂結構發泡塑件就是指發泡倍數為1~2倍,在塑料中加入發泡劑,采用特殊要求的注塑機、模具和成型工藝所成型的塑件。

常用的注射結構發泡制品的材料有聚苯乙烯、聚乙烯、聚丙烯、聚氯乙烯、聚碳酸酯、聚酰胺和ABS等。此外,含玻璃纖維的聚氯乙烯、聚乙烯、聚丙烯和聚酰胺等,可用于制造增強的結構發泡塑料件。

與普通注塑一樣,結構發泡塑件注塑成功與否主要取決于合適的注射速度(注塑時問)、注射壓力、注射溫度(熔體溫度)、型腔溫度以及模具結構等。除此之外,相關的因素是發泡劑的性質、發泡劑在熔體中分散的程度、發泡孔的最終尺寸及分布的均勻程度、氣泡的增長過程、增長速率等,因為這些因素都將影響到皮層和心部的結構狀態,最終會影響到塑件的力學性能。

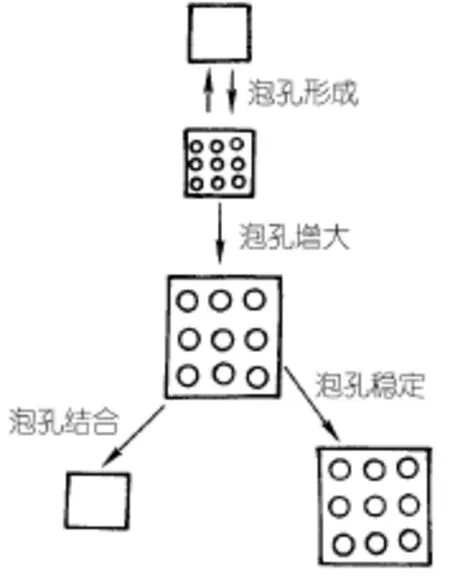

泡孔的形成過程大致分為三個階段:泡孔的形成→泡孔的增大→泡孔的結合或穩定(見圖352)。

圖352 泡孔形成階段

結構發泡注塑模有以下幾種:

(1)高壓法結構發泡注塑模包括兩種類型。

a.木紋化模塑法結構發泡注塑模。將塑料完全充滿型腔,發泡率極低,一般為1.1~1.2。用一般的注塑機稍加改進即可。模具設計和工藝要求比較復雜,如配合不當,不能得到良好的木質紋理塑件。

b.二次開模法結構發泡注塑模。要求注塑機設有二次移動模板的機構,當熔融塑料注滿型腔后,瞬間移動模板,模具開模一小段距離,使心層發泡,得到低發泡塑件,發泡率可調節。

(2)低壓法結構發泡注塑模 塑料以高速高壓注入整個型腔容積的75%~80%,靠塑料在型腔內發泡而充滿型腔。低壓法要求注塑機噴嘴帶有閥門并能夠密封,才能達到較好的效果,低壓法成型的塑件泡孔均勻,但是表面粗糙。

(3)雙組分(夾心)注塑法結構發泡注塑模單組分發泡注塑(高壓法、低壓法)盡管可以節省20%~30%的塑料,但是對于大型塑件價格還是很高。而采用雙組分時塑件內心可以摻用下角料、填料、廢料、紙、碳酸鈣等,這樣可以大大降低成本。此類注塑模的結構有相繼注塑法結構發泡注塑模、同心流道注塑法結構發泡注塑模。

結構發泡塑件的優點:①表面平整無凹陷和撓曲,無內應力;②具有一定的剛度和強度,外觀近似木材,與木材相比具有耐潮濕、成型加工簡便等優點;③相對密度小,比一般塑料的密度小15%~50%。

因此,在國外,結構發泡塑件廣泛地應用于家具、汽車、電器部件、建材、儀表外殼、工藝品框架、樂器和包裝箱等方面。

結構發泡塑件的缺點:①表面粗糙;②顏色不鮮艷。為了得到理想的結構發泡塑件常需進行表面處理,如涂漆等。

6.6.1.2 模具設計要點

結構發泡注塑模具的總體結構,與一般注塑模具并無顯著差別。但此類模具設計時,有以下幾方面必須考慮:

(1)主流道。主流道應整體開設在主流道襯套內,并且比一般注塑模主流道的錐度大6°~7°,小端直徑比注塑機噴嘴孔徑大0.7~1.0 mm,最大長度不超過60 mm。出口端向分流道接口處,應有較大的過渡圓角,常取出口端的半徑。這種粗而短又有圓角過渡的主流道設計,有利于快速充模。.

(2)分流道。分流道采用比塑料件壁厚大的圓形或梯形分流道,以盡可能減少熔體的壓力損失和熱散失。分流道直徑應在10~20 mm范圍內選取,視塑料件體積和充模速率而定。

(3)澆口。最好采用直接澆口或側澆口。潛伏式澆口和其他小澆口,只限于小型塑料件。澆口斷面尺寸不能太小,以免妨礙高速充模。但分流道直徑為20 mm時,澆口直徑不得小于6.5 mm,從分流道向澆口過渡應有4.5~5.0 mm的大圓弧,以減小澆口對料流的節流作用。澆口長度應盡可能短,一般在1.5~3.0 mm之間。澆口斷面尺寸隨塑料件壁厚增加而增大,一般在塑料件壁厚的0.3~0.5倍范圍內選取。對于表面易產生卷曲形紋理的發泡塑料件,其澆口位置的選擇應盡可能使充模流動呈平行分布,為此,采用平縫側澆口或多點側澆口。通常澆口應開設在塑料件壁最厚部位,并使熔料流至型腔最遠處各點的距離大致相同。此外,澆口的開設,應使塑料件的受載荷部位不形成熔合縫和卷入空氣。

(4)型腔排氣。結構泡沫注塑模的排氣系統具有特別重要的意義。這不僅由于型腔容積大,而且還由于發泡劑分解釋放大量殘余氣體。因此,這類模具須有更大的排氣通道。沿著型腔的分型面的周邊應均勻分布排氣槽,它們之間相距50 mm。排氣槽高度0.07~0.08 mm,必要時個別排氣槽高度可增至0.25~0.30 mm,排氣槽寬度12 mm左右,氣流方向的排氣槽長度可達6 mm。

(5)模具溫度。均勻且可控的模溫,有利于獲得良好的泡孔結構和均勻的皮層。由于結構泡沫件的厚度大,流道粗大,因此冷卻系統設計要提高冷卻效率。如采用導熱性能較好的鈹銅模具,可保證冷卻介質在管道內處于湍流狀態。

6.6.2 共注塑成型(多色注塑成型)

共注塑成型是使用具有兩個或兩個以上注塑系統的注塑機,將不同品種或不同色澤的塑料同時或先后注塑進入一個或幾個模具的成型方法,有多色多模的清色(分層)注塑成型、多色單模的的清色(分層)注塑成型、多色單模的混色注塑成型。

6.6.2.1 多色多模的清色(分層)注塑成型及模具

在一臺注塑機上裝有多副模具和多套注塑裝置進行注塑,如雙色雙模的雙清色注塑成型就是一種多色多模的清色注塑成型。雙色雙模的雙清色注塑成型利用雙色注塑機上的回轉模具臺,在一次注射頭注射一次形成第一層,再到二次注射頭注射一次形成第二層,最終得到雙清色塑件。兩次注射時型腔大小不一,且均是充滿。不同品色的熔料之間的界面結合情況受到熔體溫度、模具溫度、注射壓力、保壓時間等因素的影響。

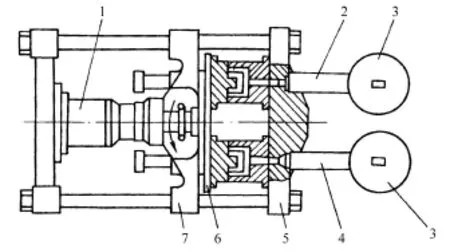

圖353所示為雙色注塑成型的設備,兩個注射系統(機筒)和兩副模具共用一個合模系統。模具的定模安裝在機床固定板上,動模安裝在機床回轉板6上。兩副模具的型芯相同且具有兩根互相垂直的對稱軸,型腔一大一小。其中一個注射系統2向小型腔模內注入A種塑料注塑成型后,開模,回轉板轉動180°,將已成型的A種塑料零件(包在型芯上)作為嵌件送到大型腔所在的另外一個注射系統4的工作位置上。合模后注射系統4向大型腔模內注入B種塑料,對嵌件包覆或半包覆,經過注射、保壓和冷卻定型后脫模。用這種形式可以生產分色明顯的混合塑料件。

圖353 雙色注塑成型設備

雙色雙模方式的注塑模的設計要考慮一下幾個方面:

(1)成型部分。成型部分設計與通用型注塑模基本相同,不同的是要考慮兩個位置上注塑的凸模一致,凹模部分腔體大小不同,而且能與兩個凸模都起配合得很好。一般這種模成型的塑件較小。

(2)澆注系統。由于是雙色注塑,澆注系統分一次注射的澆注系統和二次注射的澆注系統,分別來自兩個注塑裝置。

(3)脫模機構。由于雙清色塑件只在二次注射結束后才脫出,所以在一次注射位置的脫模機構不起作用。對于水平旋轉的注塑機,脫模推出可用注塑機的頂出機構。而對于垂直旋轉的注塑機,由于不能用注塑機的頂出機構,可用在回轉臺上設置液壓推出的機構。

(4)模體。由于這種成型方法特殊,兩副模具導向裝置的尺寸、精度一定要一致。對于水平旋轉的注塑機,模具的閉合高度要一致,兩副模具的中心應在同一回轉半徑上,且相差180°;對于垂直回轉的注塑機,兩副模具要在同一條軸線上。

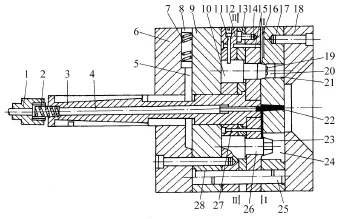

圖354所示為按鍵雙色注塑模結構。模具整體結構以模具中心為原點上下左右對稱,只是字符嵌件型芯型腔與按鍵母體型芯型腔大小不同,流道也不對稱。模具上分布有4個定模導柱、2個回轉板導柱。整副模具采用1模12個字符嵌件和1模12個按鍵的布局(見圖 355)。

圖354 按鍵雙色注塑模結構

字符嵌件模具工作過程:字符嵌件型腔為第一型腔,按鍵母體型腔為第二型腔,合模第一次注射后,模具垂直上方的第一型腔的12個腔內注射了白色字符嵌件。模具水平下方的第二型腔的12個按鍵母體腔在第一模時注射無字符的深色塑料按鍵,從第二模開始才注射深色塑料,將字符嵌件包封而成為帶字符的按鍵。

開模時動模部分后退,I-I分型面首先分開。因為第一型腔成型字符嵌件部分,其澆口設計成潛伏澆口,此時潛伏澆口即與12個字符嵌件切斷分離,但字符嵌件仍保留在動模部分中回轉板13、14的型腔上,流道凝料由球形拉料桿15拉向動模一側。第二型腔的澆口設計成側澆口形式,成型的按鍵母體留在按鍵型芯26上,流道凝料由倒錐形冷料穴和球形拉料桿27拉向動模一側。動模后退到使回轉板全部脫離定模板上的導柱25后,動模繼續后退,此時II-II分型面分開。依靠機床開合模機構推動螺旋軸3沿軸線向前移動一段距離,使回轉板脫離回轉板導柱28和按鍵型芯,同時使成型字符嵌件的流道凝料及成型按鍵母體的流道凝料從球形拉料桿15、27上脫落,按鍵母體也從按鍵型芯上脫落。倒錐形冷料穴中的凝料在彈簧的作用下推出冷料穴,此時回轉板起推件板的作用。動模繼續后退,機床開合模機構繼續推動螺旋軸前進。此時螺旋軸在導滑銷的作用下,一邊沿軸線向前移動,一邊繞軸線旋轉180°后,將第一型腔成型的字符嵌件旋轉輸送到第二型腔所在位置,第一次注射結束。

圖355 按鍵雙色注塑模型腔布局

第二次注射過程是:合模,定模將回轉板壓向動模,由于第二型腔尺寸大于第一型腔尺寸,通過回轉板從第一型腔輸送過來的字符嵌件套入第二型腔中。定模導柱首先導入動模導套,然后回轉板導套導入動模上的回轉板導柱,回轉板上的24個型孔導入動模上的24個型芯,螺旋軸上的導滑銷迫使螺旋軸在合模過程中沿軸向作直線運動而不發生旋轉運動。合模后第一次注塑成型的12個字符嵌件由按鍵型芯正確壓入按鍵型腔中的成型位置,然后進行第二次注射。

6.6.2.2 多色單模的清色(分層)注塑成型及模具

在一臺注塑機上裝有一副注塑模和多副注塑裝置進行注塑。如雙色單模的雙層注塑成型就是一種多色單模的分層注塑成型,它利用交叉分配噴嘴,分配式注入兩種材料。這兩種塑料由于注入型腔的順序有先后,所以在型腔中分層凝固而形成雙層塑件。

雙組分的結構發泡注塑成型就是一種雙色單模的雙層注塑成型。第一次注射留出第二次注射充模的空間,即第一次不充滿,第二次充滿。

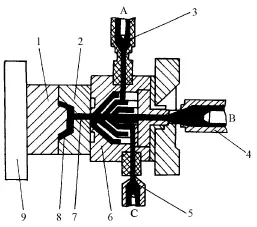

如圖356所示,在三機筒中盛三種不同的物料,通過分配噴嘴,可成型內、中、外不同物料的制件,也可成型同種物料不同顏色花紋制件。

雙層注塑模與通用型注塑模并沒有什么大的不同,它是用一副模具得到雙層的塑件。之所以能得到雙層(雙清色)的塑件,只是利用交叉分配噴嘴,分配式注射入兩種材料。雙組分的結構發泡注塑成型(夾芯注塑)也屬于一種雙層注塑成型。第一次注射留出第二次注射充填的空間,即第一次不充滿,第二次充滿。

圖356 三注射頭單模位注塑機

在設計此類模具時,還要考慮以下幾個特殊方面:

(1)成型部分。由于某些塑料在注塑成型過程中,易產生揮發性氣體,對腔體表面會產生腐蝕作用,所以要對型腔表面進行一些防護或強化處理,但模具的型腔結構比較簡單。

(2)澆注系統。要考慮與分配噴嘴的可靠連接。

(3)排溢系統。由于型腔中的氣體會對成型產生很多不良影響,故需在模具上設置排溢系統。

6.6.2.3 多色單模的混色注塑成型及模具

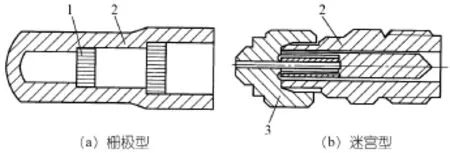

在一臺注塑機上裝有一副注塑模和多套注塑裝置。幾套注塑裝置按比例同時注入熔料并在混色噴嘴中進行混合,而后注入型腔成型。圖357(a)所示的形式是在流道中設置了多孔板;圖357(b)所示形式是將流道加工成彎曲狀,以限制塑料流動,使它產生高度剪切的混合作用,從而達到顏料與塑料均勻混合的作用。

圖357 混色噴嘴

同雙層注塑模(雙色單模)一樣,混色注塑模與通用型注塑模并沒有什么大的不同。它是用一副模具得到混色的塑件,之所以能得到混色塑件,是因為利用混色噴嘴將多種顏料(或品種)的熔融塑料混合注入型腔中成型。

在設計此類模具時,要考慮的特殊方面如下所述:

(1)成型部分,應對型腔表面進行一些防護或強化處理。

(2)澆注系統,應和混色噴嘴可靠連接。

(3)模具應設置排溢系統。

6.6.3 單色多模注塑成型

在一臺注塑機上安裝有多副注塑模和單一注塑裝置,通過各副模具的運動或注塑裝置的運動,依次對每副模具進行充填并成型。

單色多模注塑機是一種多工位的注塑機,它的注塑裝置、合模裝置與一般臥式注塑機相似,而合模裝置采用了轉盤式的結構(水平旋轉、垂直旋轉、直線運動)。

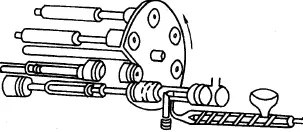

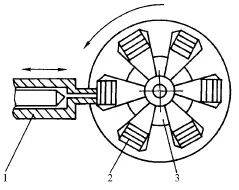

圖358所示為水平旋轉的轉盤式注塑機。旋轉臺上可以裝幾副模具,隨著旋轉臺的定時控制間斷旋轉,依次與注塑裝置的噴嘴相接觸,接受注射后轉一角度,離開噴嘴進行冷卻,然后再轉一角度,啟模取件。

圖358 多模水平旋轉式注塑機

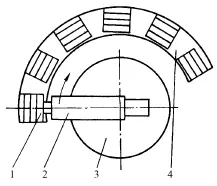

圖359所示是單色多模的立式旋轉裝置。其特點是轉盤的軸線與注塑裝置的軸線和安裝基面垂直。圖360所示是模具轉盤不動,而注射座繞轉盤中心旋轉的注塑機,在每一個模位上可完成注射保壓程序。

這種注塑機的主要優點是:可以充分利用注塑裝置的塑化效率,并使成型周期大大縮短,特別適用于大批量的塑件生產。其缺點是:鎖模力較小,在注射壓力大的情況下,塑件容易產生溢邊。

單個模具的總體結構與一般注塑模相同,但這種成型方法在注塑機的合模裝置之間有多個注塑模。在設計時還要考慮以下一些特點:

圖359 多模位立式旋轉裝置

圖360 多模位注射頭旋轉裝置

(1)成型部分。在合模裝置之間的多副注塑模可以是同種塑件的注塑模,也可以是不同品種塑件的注塑模。應盡量使各個模位的塑件質量和投影面積相近,以使各個模位的受力和注塑量均衡。另外,這種注塑成型的塑件一般較小。在每一個模位,注塑模都有單獨的動模和定模部分。

(2)澆注系統。每一個模位的注塑模均有自己的澆注系統,輪到注射充模時,其都要與注塑機噴嘴接觸。

(3)脫模機構。對于每一個模位的模具都有自己的脫模機構。當注塑機噴嘴不動、注塑模在旋轉或運動時,注塑模位的模具完成注塑成型后,轉到或運動到下一個模位而進行脫模。合模裝置的開模行程要滿足脫出并取出塑件和澆注系統的空間要求。開模時,合模裝置間所有模位模具的動定模都要分開。在注塑機噴嘴轉動或運動,而注塑模不動的情況下,在噴嘴轉到或運動到下一個模位時,剛完成注塑成型的注塑模進行脫模。

(4)模體。對于水平旋轉的注塑機,各副模具的中心應在噴嘴中心所在的回轉半徑上,且模位之間的相位角均等。對于立式旋轉的注塑機,各副模具的中心應在同一回轉半徑上,且模位之間的相位角均等;另外,噴嘴應能與模具很好地接觸,噴嘴中心線應與模具中心線在一條直線上。對于注射頭旋轉的注塑機,注射間的回轉中心應在各模位的注塑模所在圓的圓心上,各注塑模應以等圓心角布置。

6.6.4 疊層式注塑成型

疊層式模具相當于將多副模具疊放組合在一起。這種模具往往需要有一個較長的主流道來輸送熔體到模具中部。疊層式模具最適于成型大型扁平制件、小型多腔薄壁制件和需大批量生產的制件。最初的疊層式模具因使用普通流道,每次注射都要去除流道,不能實現自動化生產,因而應用較少。當疊層式模具應用了熱流道技術后,其應用才得到了較大的提高。

疊層式熱流道模具的主流道設置在模具的中心部分。由于疊層式模具型腔有多個分型面,這意味著需要有一個機構使這些分型面能同時分型。與常規模具相比,這種模具鎖模力只提高了5%~10%,但產量增加了90%~95%,可以極大地提高設備利用率和生產效率,節約成本。此外,由于模具制造要求基本上與常規模具相同,主要是將兩副或多副型腔組合在一副模具中,所以模具制造周期可縮短5%~10%。因此,盡管這種模具的加工技術要求較高,同時對注塑機的開模行程要求也較大,但在工業上的應用前景較好。

6.6.4.1 模具結構

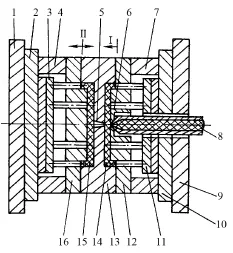

圖361所示是在一般注塑機上使用的疊層式注塑模結構形式。它是將兩副或多副常規注塑模組合在一起,并加上熱流道系統。該模具有3個主要組成部分,即中間部分、動模部分及定模部分。中間部分由裝有熱流道和向兩側供料的進料口的兩塊模板構成。在動模和定模部分都設置有推出裝置,用機械、液壓或氣壓等動力實現制件脫模。延伸式噴嘴外側可用電阻絲加熱。

熱流道系統通過模具的定模板部分進行延伸,當模具閉合時與注塑機噴嘴相連接。這一因素在安排型腔的排列時應考慮進去,推出零件決不能穿過熱流道伸展區域。模具部分安裝在動模板上,在脫模過程中,中間板沿注塑機軸向運動,將延伸部分同噴嘴脫開。流道的延伸部分必須足夠長,這樣在開模過程中,可避免因熔料泄漏黏于導柱、導套而影響模具的運轉。

6.6.4.2 熱流道系統

圖361 疊層式注塑模

疊層式模具的熱流道系統主要由噴嘴、歧管、熱流道板(集流板)、加熱裝置等組成。噴嘴的形式有多種,常用的噴嘴有開式噴嘴、魚雷梭式噴嘴和針閥式噴嘴。在使用開式噴嘴時往往會引起流延,除了在塑件表面造成疵點外,成型塑件的性能也會因此而降低,形成的冷料甚至可能堵塞澆口。通常新式機器都具有熔體減壓(在模具打開之前注塑機螺桿后退)功能,或在熱流道歧管的澆口襯套里設有一個膨脹腔來解決這個問題。然而必須注意的是,減壓總是要保持在最低限度,以免在主流道、流道系統或澆口附近吸入空氣。因此,疊式熱流道系統一般多采用閥式熱噴嘴。

6.6.4.3 溫控系統

疊層式熱流道模具中的溫控系統包括加熱系統和冷卻系統。加熱系統的作用是保持流道中的塑料呈熔融狀態,冷卻系統的作用則是完成塑料和模具之間的熱量交換。

加熱系統中溫度不能過低或過高。溫度過低,塑料會在流道中形成較厚的固化層,影響實現連續注射;溫度過高,可能導致塑料分解變色,在塑件上形成缺陷乃至報廢。因此應嚴格控溫,特別是新型高分子材料不斷出現,溫控要求的敏感度越來越高。設計冷卻回路時,應考慮塑件的形狀,冷卻介質種類、溫度、流速及冷卻管道的布置等因素。

6.6.4.4 開模機構

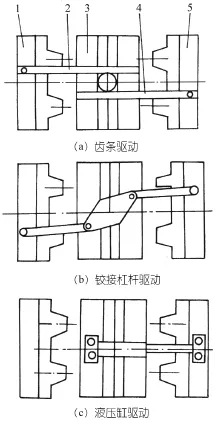

疊層式模具在開模時,不僅動模部分移動,中間部分也同時移動,即應同時打開兩個分型面,并由兩側的推出機構使塑件脫模。目前,疊層式模具的開模方式一般是由鉸接杠桿或齒條驅動來同步開模,也可使用液壓系統(見圖362)。采用杠桿傳動裝置的模具運動平穩,中間板和推出機構的運動能在較長時間內加速,受力較小且磨損少。齒條開模機構在模具的兩邊各有一根齒條,兩根齒條與安裝在中間部分的齒輪相嚙合,通過導軌及齒條控制系統使模具在兩個分型面同時開啟。與液壓驅動和鉸接杠桿驅動相比,齒輪齒條驅動機構性能較好,也較經濟,但用鉸接杠桿移動模具的靈活性則更大。采用液壓輔助開模更易控制開模時間,但結構較大。

圖362 疊層式注塑模聯鎖機構

疊層式模具在開合模過程中需要平穩而有效的支撐。有效的支撐方式有導柱支撐、上吊式橫梁支撐、下導軌架支撐3種,支撐的種類應按模具結構來確定。用導柱及上橫梁支撐有一定的作用,但是模具中央部分重量可能將導柱或橫梁壓彎,從而使分型面不能充分對齊。因此,這種支撐常會產生相當的定量偏斜,使模量不能充分對齊,以及分型面不完全準確閉合。用下支撐方式可以提供良好的支撐,但這需要橫梁有很好的地基支撐。

用于直角式注塑機的疊層式模具,類似于在一般注塑機上使用的疊層式注塑模結構形式。由于這種注塑機垂直于模具安裝方向進料,因而進料系統較為簡單,只要將從側向進料系統進入的熔料注入相對方向的型腔即可。不過這時模具有3個分型面,即圖362中的型腔板(中間流道板)3沿中間分開,增加一個分型面。