拜耳法氧化鋁廠鋁土礦磨礦工藝的選擇

白英偉

(貴陽鋁鎂設計研究院,貴陽 550081)

拜耳法氧化鋁廠是利用鋁土礦,采用拜耳法生產工藝生產氧化鋁的工廠,在拜耳法氧化鋁廠中礦石粒度選擇是否合適對鋁土礦溶出及沉降性能有較大影響,如何經濟地磨到合格的粒度則需要通過磨礦工藝的對比來確定。

1 拜耳法簡介

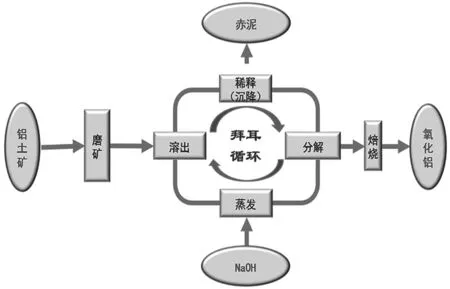

拜耳法的主要生產工藝如圖1所示。

圖1 拜耳法主要生產工藝流程圖

鋁土礦經磨礦設備磨制到合格粒度后,根據礦石的類型配入適當的堿,然后在溶出裝置中被加熱到設定的溫度,礦石中的氧化鋁與堿反應生產鋁酸鈉,從而進入到溶液中,然后溶出礦漿經加入赤泥洗液稀釋,再經赤泥分離得到粗液及赤泥,赤泥經壓濾后外排,粗液經控制過濾后添加晶種進行分解,分解料漿經水平盤式過濾機進行過濾分離后得到氫氧化鋁和母液,氫氧化鋁經焙燒后得到產品氧化鋁,母液經蒸發系統去除多余的水后,再補入適當的堿后被送去進行下一個拜耳循環。

1.1 磨礦工序在拜耳法中的地位

影響溶出過程的主要因素是溶出溫度、攪拌強度、循環母液堿濃度、溶出時間、礦石磨細程度六方面。對于某種礦石,當其他條件一定時,磨礦粒度越細小,其表面積就越大,礦石與溶液接觸的面積就越大,即反應的面積增大,在其他溶出條件相同時,溶出速率就會提升。另外,礦石的磨細加工會使原來被雜質包裹的氧化鋁水合物暴露出來,增加氧化鋁的溶出率。當然,礦石的磨細程度應有合理的設定值,磨得過細,不僅會增加無謂的功率消耗,而且可能造成赤泥粒度過細,從而導致赤泥分離洗滌困難[1]。

2 拜耳法氧化鋁廠的主要磨礦工藝

目前,內外拜耳法氧化鋁廠的主要磨礦工藝有單段球磨、兩段磨(即棒磨加球磨)、高壓輥磨加球磨等方式,除以上幾種磨礦工藝外,在礦山廣泛使用的半自磨磨礦工藝也在國外部分三水鋁石氧化鋁廠得到了應用。

2.1 單段球磨

單段球磨磨礦工藝,即鋁土礦經單段球磨機進行磨礦,球磨機出來的礦漿經水力旋流器或振動篩(也可以采用弧形篩)進行分級,水旋器溢流或振動篩(弧形篩)篩下物即為合格礦漿,篩上物為不合格礦,通過母液沖刷返回球磨機繼續磨制。

對于三水鋁石型鋁土礦,由于其溶出性能通常較好,因此,礦粒度通常較粗(典型的磨礦粒度為P100≤1000μm,P80≤815μm),邦德球磨功指數也通常較小,對于到廠礦石粒度較小(通常考慮100%≤15mm)的氧化鋁廠,單段球磨方式較為適合。通常在確定拜耳法氧化鋁廠的球磨機規格之前,需要通過試驗確定礦石的邦德球磨功指數(BWi),同時還需進行類似礦石的對比可磨性試驗。

這種磨礦方式在國內外大多數三水鋁石氧化鋁廠得到了廣泛應用,如澳大利亞的雅文氧化鋁廠、巴西的ABC氧化鋁廠、魏橋的印尼氧化鋁廠(WHW)。

2.2 兩段磨

兩段磨磨礦工藝,即鋁土礦先經棒磨進行粗磨后,全部礦漿送入球磨機進行細磨,球磨機出來的礦漿經水力旋流器進行分級,水旋器溢流或振動篩篩下物即為合格礦漿,不合格礦漿返回球磨機繼續磨制,這種方式通常也被稱為“一段棒磨開路,二段球磨閉路,加水力旋流分級的磨礦工藝”。

對于一水硬鋁石型鋁土礦,由于其溶出性能遠較三水鋁石為差,因此,求的磨礦粒度(典型的磨礦粒度為P100≤315μm,P80≤63μm)也較三水鋁石為細,采用單段球磨一次將鋁土礦磨制到合格粒度,不僅功耗較高,而且容易出現過磨的現象,因此,兩段磨的一段粗磨,一段細磨的方式更加適合。通常在確定拜耳法氧化鋁廠的棒磨機與球磨機規格之前,需要通過試驗確定礦石的邦德棒磨功指數(RWi)、邦德球磨功指數(BWi),同時還需進行類似礦石的對比可磨性試驗。

這種磨礦方式在中國得到了廣泛應用,中國約80%的拜耳法氧化鋁廠都是采用這種磨礦工藝,如中鋁廣西分公司一二三期工程、桂西華銀氧化鋁廠、貴州遵義氧化鋁廠、山東信發氧化鋁廠、廣西田東氧化鋁廠等。

2.3 高壓輥磨加球磨

高壓輥磨加球磨的磨礦工藝,即鋁土礦先經高壓輥磨進行粗磨后,通過皮帶送入球磨,配入適量的循環母液后,在球磨機中進行細磨,球磨機出來的礦漿經水力旋流器或振動篩(也可以采用弧形篩)進行分級,水旋器溢流或篩下物即為合格礦漿,不合格礦漿返回球磨機繼續磨制。這種磨礦方式與兩段磨磨礦工藝類似,不同的是以高壓輥磨機代替了棒磨機,依據“多破少磨”的原則,降低了磨礦的功率消耗。

這種磨礦方式在中國部分氧化鋁廠得到了應用,如中鋁廣西分公司提產改造48萬噸項目、貴州華錦氧化鋁廠、山西華興氧化鋁廠、山西復晟氧化鋁廠。

但通過對以上企業使用情況的調查發現,北方氧化鋁廠由于礦石含水含泥較低,較為適合使用這種方式進行磨礦,但南方的氧化鋁廠由于礦石通常含水或含泥較高,在使用高壓輥磨機進行磨礦時,鋁土礦會附著在輥面上,嚴重影響輥磨機的正常運行,且容易造成輥磨機下料口堵塞,也就是說南方的氧化鋁廠在進廠的鋁土礦含水含泥較高的情況下不適合采用這種磨礦方式。

2.4 半自磨機

半自磨機,顧名思義,也就是將鋁土礦也作為磨礦介質使用,即用部分大粒徑的鋁土礦代替鋼球,采用礦石磨礦石的方式來進行磨礦。半自磨機出來的礦石同樣也需采用水力旋流器或振動篩進行分級,水旋器溢流或振動篩篩下物即為合格礦漿,不合格礦漿返回磨機繼續磨制。

由于半自磨機的特殊性,即入磨粒度較大(通常允許的入磨磨礦石粒度為P100≤300mm),因此,如果采用半自磨機進行磨礦,就可以取消礦石的粗碎(將鋁土礦由300mm破到80mm)及中碎工序(將鋁土礦由80mm破到15mm),且由于是采用鋁土礦代替鋼球作為磨礦介質,磨礦的單位功耗也明顯下降,因此,考察將礦石由300mm破磨到合格粒度(P100≤1000μm)整個過程的功率消耗,這種破磨方式較一段粗碎、一段細碎、一段球磨這種方式總的能耗節約近20%。通常在確定拜耳法氧化鋁廠的半自磨機規格之前,需要通過試驗確定JK落重試驗、半自磨機粉碎試驗、邦德棒磨功指數(RWi)、邦德球磨功指數(BWi)、邦德金屬磨損指數(Ai)。

這種磨礦方式在國外部分氧化鋁廠,如美鋁旗下的多家氧化鋁廠及2014年在沙特阿拉伯新建的maaden等氧化鋁廠使用。但目前在國內還沒有氧化鋁企業采用這種磨礦方式。隨著國內鋁土礦品位的逐步下降及鋁土礦資源的逐漸枯竭,國內多家氧化鋁企業將采用進口三水鋁石作為礦石來源,這種方式所占權重也將越來越大。

3 磨礦工藝比較

3.1 假設條件

為便于比較,特做如下假設。

礦石類型:三水鋁石;礦石質量流量:700t/h;到廠礦石粒度:100%≤200mm;礦石的邦德功指數:14kwh;球磨機入礦粒度:F100≤15mm;合格礦石粒度:P100≤ 1000μm。

3.2 磨礦工藝選擇原則與方案

磨礦工藝選擇的主要原則有三個:滿足工藝要求;建設投資低;運行成本低。

考慮到礦石類型為三水鋁石,且合格礦石粒度為P100<1000μm,因此,暫不考慮兩段磨方案;但由于到廠礦石粒度較粗(P100<200mm),單段球磨顯然不能滿足,單段破碎加單段球磨方式由于破碎比過高也存在問題,因此,球磨機方案考慮與兩段破碎結合設置。結合磨礦工藝,可選的磨礦方案有如下三種。

方案一:一段粗碎(采用圓錐破碎機將礦石粒度從200mm破碎至50mm)、一段細碎(采用圓錐破碎機將礦石粒度從50mm破碎至15mm)再加單段球磨(將礦石粒度從15mm破碎至1mm)。

方案二:一段粗碎(采用圓錐破碎機將礦石粒度從200mm破碎至50mm)、一段細碎(采用高壓輥磨機將礦石粒度從50mm破碎至15mm)再加單段球磨(將礦石粒度從15mm破碎至1mm)。

方案三:采用半自磨機(采用圓錐破碎機將礦石粒度從200mm破碎至1mm)。

3.3 建設投資及運行成本

3.3.1 方案一

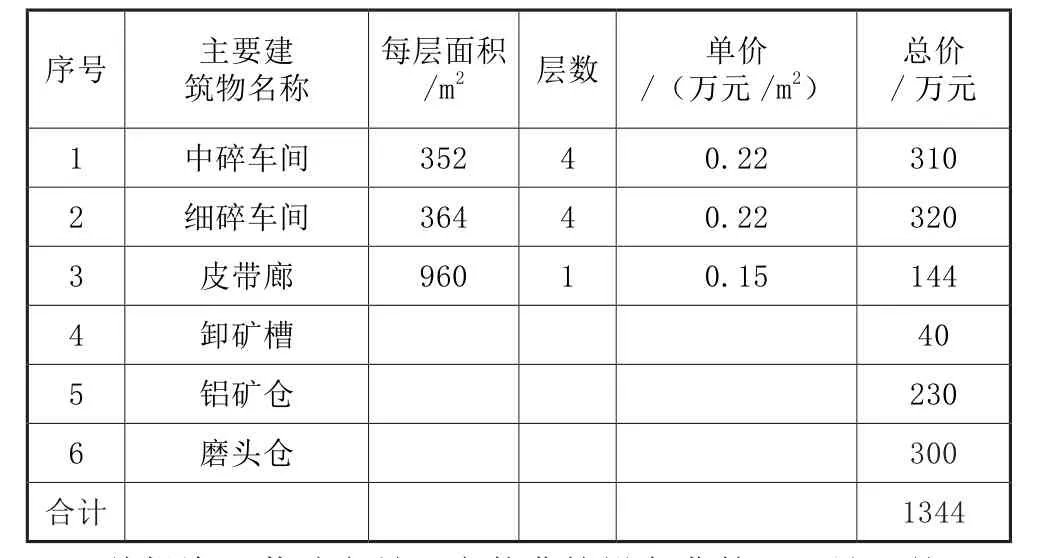

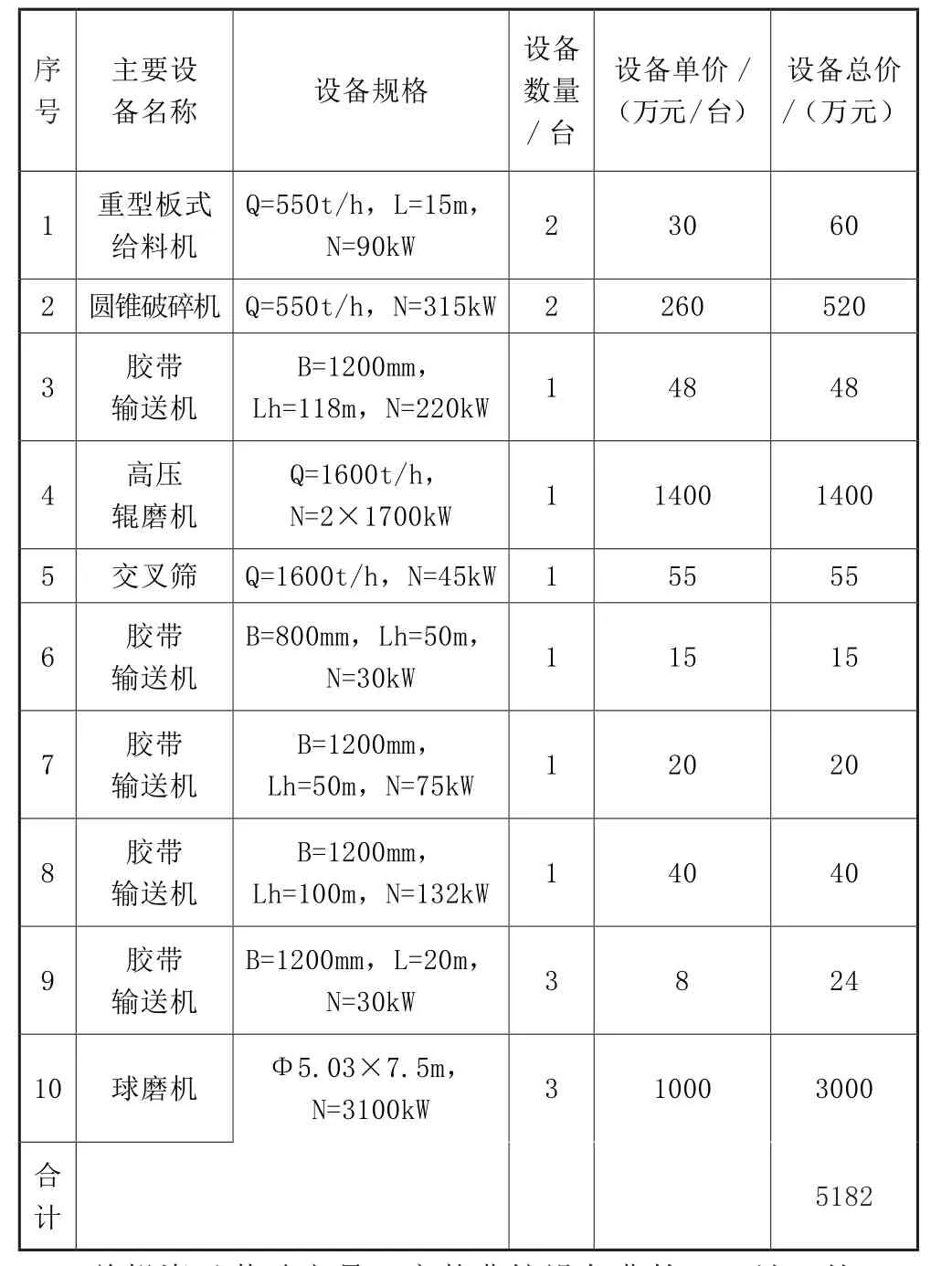

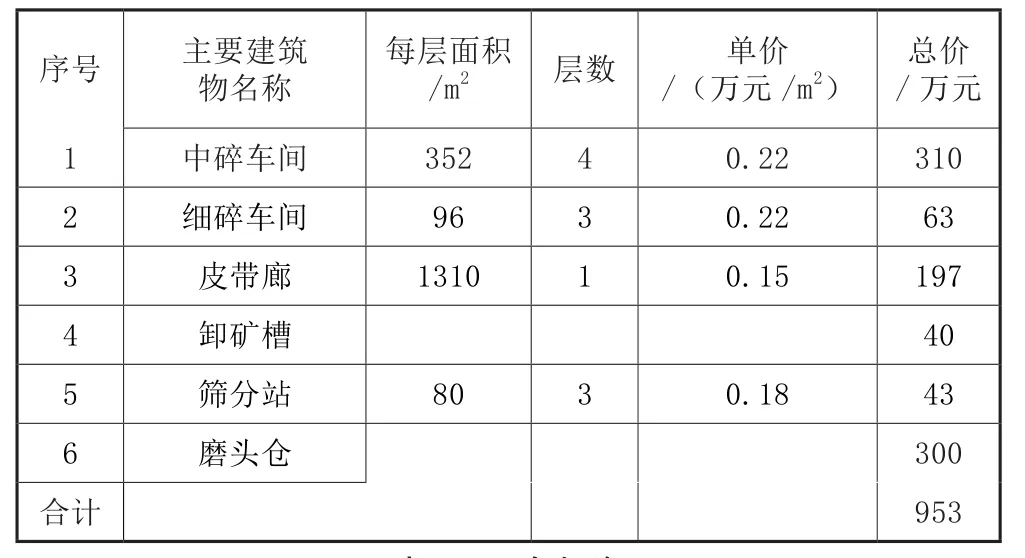

表1 設備投資

表2 土建投資

總投資及勞動定員:安裝費按設備費的15%計,約719萬元,電氣及其他投資約為800萬元,總投資約為7655萬元,總裝機功率為11995kW,額定功率為8865kW。破碎車間勞動定員(含中碎及細碎)約15人。

3.3.2 方案二

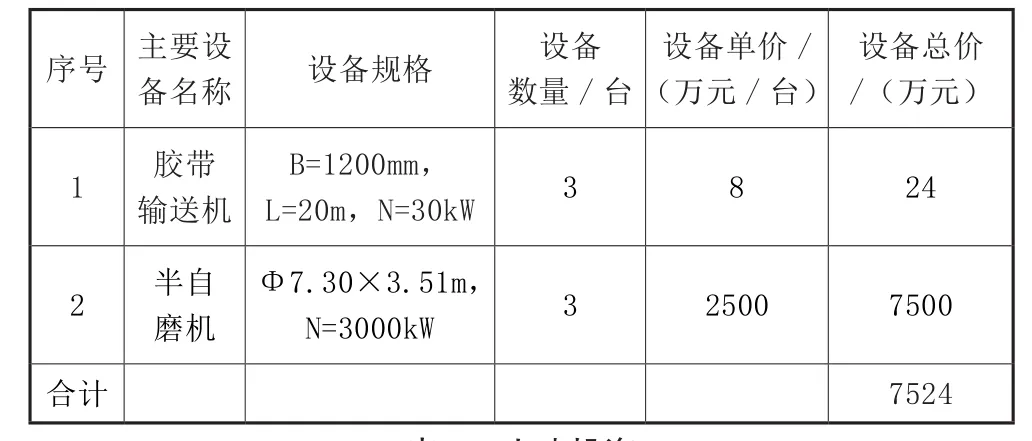

表3 設備投資

總投資及勞動定員:安裝費按設備費的15%計,約777萬元,電氣及其他投資約為800萬元,總投資約為7712萬元,總裝機功率為14102kW,額定功率為10972kW。破碎車間勞動定員(含中碎及細碎)約12人。

3.3.3 方案三

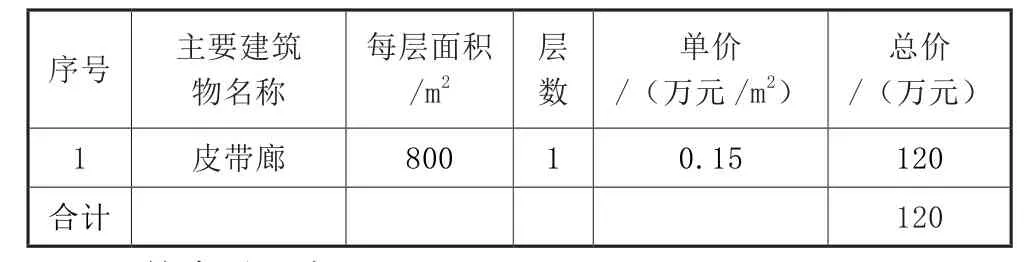

總投資及勞動定員:安裝費按設備費的15%計,約1129萬元,電氣及其他投資約為500萬元,總投資約為9273萬元,總裝機功率為10590kW,額定功率為7060kW。勞動定員無(無破碎車間)。

表4 土建投資

表5 設備投資

表6 土建投資

3.3.4 綜合對比表

表7 建設投資

3.3.5 結論

根據以上對比可以看出,方案一與方案二相比,總投資相差無幾,方案一的總電機功耗小于方案二,勞動定員較后者稍多,但細碎設備的圓錐破碎機在此種出礦粒度下實際上很難滿足要求。就其技術可行性而言,方案二優于方案一。

方案三與方案二相比較,總投資略高,但磨礦總功耗明顯較低,以電價0.35元/kw·h計算,方案三較方案二年節約電費=(10972-7060)×8760×0.95×0.35/10000=1140萬;且方案三流程簡單,減少了中碎及細碎車間,減少了破碎車間勞動定員,且大大減少了總圖占地。此外,方案二中的細碎設備高壓輥磨機對礦石含水率、含泥率等也有較高要求。因此,無論從建設投資、運行成本、總圖占地以及磨礦工藝的包容性等角度分析,方案三均優于方案二,即在當前的礦石情況下,推薦方案三,即采用半自磨工藝。

4 結語

成品礦石粒度選擇是否合適對鋁土礦溶出及沉降性能有較大的影響,通常需要磨到什么粒度可以通過礦石的加工性能試驗來確定,但怎么經濟地磨到這個粒度則要通過詳細磨礦工藝方案的對比分析來確定,由于世界各地鋁土礦破磨性能不盡相同,因此,本文只是通過一個具體例子給出個例的選擇建議,具體各個項目應怎么選擇合適的破磨工藝,還需要根據具體情況確定。但總體原則是不變的,即首先確定破磨工藝對鋁土礦工藝性能的適合性,再考慮其建設投資和運行成本,綜合比較后確定。